Науката за основните материали: как съставът на SPC и LVT определя производствените изисквания

Фундаменталните различия в производството на подови настилки SPC (каменно-пластмасов композит) и LVT (люкс винилова плочка) произтичат от състава на техните основни слоеве — което директно определя производствените процеси, избора на оборудване и експлоатационните характеристики на крайния продукт.

Основен слой SPC: смес от калциев карбонат и PVC за размерна стабилност и съвместимост с пресоването

Паркетът от SPC има т.нар. плътно и твърдо ядро, състоящо се предимно от смлян варовик, смесен с PVC смола. Точният състав може да варира между около 60 и 80 процента калциев карбонат. Това, което прави този материал толкова специален, е изключителната му стабилност при промени на температурата. Става дума за коефициенти на разширение или свиване само ±0,05 процента, дори при температурна разлика от 30 °C. Такава стабилност прави подовете от SPC изключително подходящи за трудни за обработване места като слънчеви стаи, където през деня се натрупва топлина, или търговски кухни, където температурата постоянно се променя по време на работните часове. Тъй като материала е много плътен и малко еластичен, производителите могат да пресоват тези подове под високо налягане – от 80 до 100 MPa. Това позволява бързо охлаждане без деформации, които често са проблем при други материали. На фабричните производствени линии всичко трябва да се поддържа строго калибрирано, за да се гарантира, че всяка партида има стандартната дебелина от 4 до 7 мм, която потребителите очакват.

Ядро от LVT: Хомогенен PVC състав, оптимизиран за прецизно каландриране и тиснене

LVT има гъвкав PVC-пластизолен корем, който не съдържа минерални пълнители и е проектиран по-скоро за лесна обработка, отколкото за твърдост. Тази специфична композиция работи добре по време на многостепенния каландриран процес, при който нагрети валове притискат материала в листове с типична дебелина около 2–3 мм. Това, което прави LVT особено, е способността на PVC да запазва точно необходимата консистенция за микрониво тиснене с допуски до ±0,1 мм. Тази прецизност позволява на производителите да създават изключително убедителни ефекти на дървени влакна и текстури, наподобяващи камък. Но има един нюанс, който заслужава внимание: тъй като PVC реагира изключително силно на температурни промени, производствените предприятия трябва да използват специално проектирани охладителни тунели, работещи при температурна разлика между 20 и 30 °C. По-бавните процеси на охлаждане помагат да се избегнат проблеми като отделяне на слоеве, свиване или аномални повърхностни деформации, които биха нарушили качеството на продукта.

| Имот | Ядро от SPC | LVT ядро |

|---|---|---|

| Основен материал | Композит от варовик и ПВЦ | Хомогенен ПВЦ пластизол |

| Теплова стабилност | промяна на размерите ±0,05 % (±30 °C) | промяна ±0,12 % (±20 °C) |

| Скорост на обработка | 25–40 м/мин (компресия) | 15–25 м/мин (каландриране) |

Архитектура на производствения процес: Пресоване срещу каландриране в Производство на подови настилки SPC и LVT

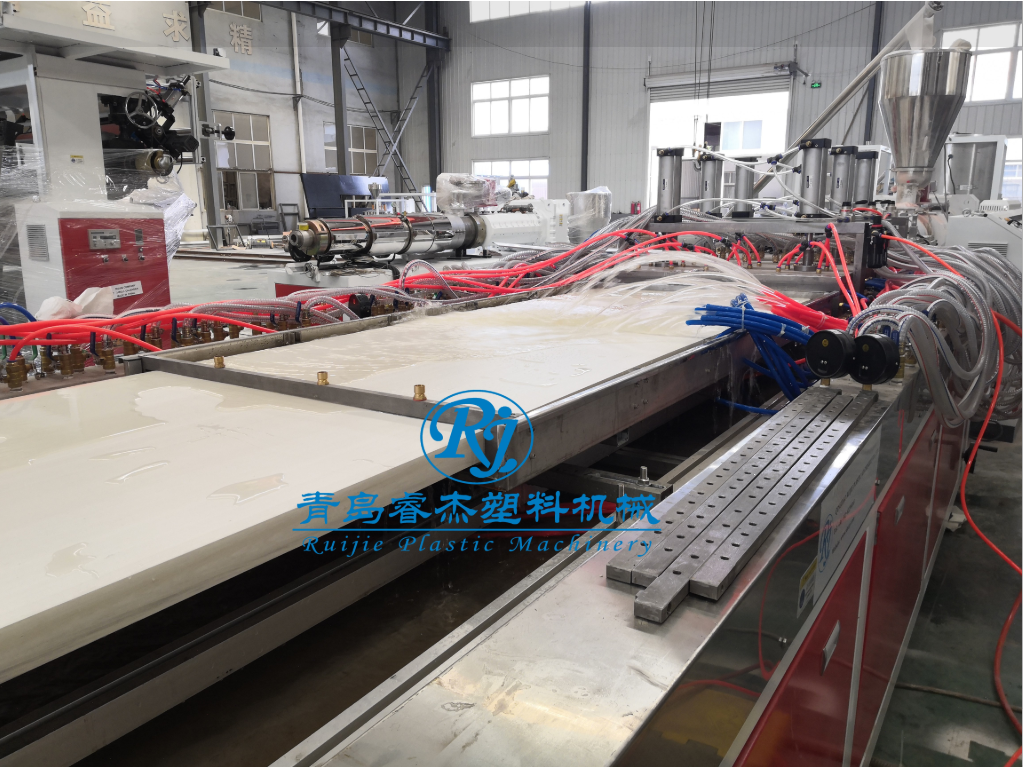

Производствена линия за SPC: Високоналягно пресоване, бързо охлаждане и интегрирана обработка на клик-система

Процесът на производство на SPC силно разчита на температури между 175 и 190 градуса по Целзий, както и на значително налягане, за да се свърже напълно сместа от варовик и ПВЦ. Когато се извърши правилно, този метод предотвратява досадното отделяне на слоеве, което често се наблюдава при други материали, и осигурява истинска структурна здравина на продукта. След пресоването се прилага бързо охлаждане, за да се затвърди материала бързо — това помага да се запази цялата повърхност равна и без деформации по ръбовете. Следва етапът на CNC-машинна обработка, при който машините изрязват профилите с интерлокинг директно по производствената линия. Допуските тук също са много строги — около ±0,2 мм. Всички тези автоматизирани стъпки означават, че фабриките имат нужда от далеч по-малко работници за довършителни операции в сравнение с по-рано — вероятно намаляване на разходите за труд с около 60 % спрямо по-старите методи, които изискваха значителна ръчна обработка.

Производствена линия за LVT: многостепенна каландрирана обработка, ембосиране с висока точност на регистрацията и интеграция на износващ слой, отверден с UV-лъчи

Процесът за производство на LVT започва с нещо, наречено многоролкова каландриране, което създава листове, които запазват стабилни размери и форма, като в същото време осигуряват изключително еднородно качество по цялата им повърхност. Следващата стъпка обаче е наистина критична – етапът на тиснене, при който текстурите трябва да съвпадат перфектно с отпечатаните дизайни. Говорим за подравняване с точност до микрометър. Дори минимална грешка от само 0,1 мм може да означава отхвърляне на цяла партида продукт. След всичко това се нанася специален износостоек слой, който се отвръзва чрез UV-светлина. Това формира повърхност, която е доста устойчива на драскотини и удари. Но има и уловка. За да се постигне пълна прецизност по време на тази крайна стъпка, производителите трябва да следят внимателно няколко фактора едновременно – включително влажността на въздуха, температурните настройки на валовете и интензивността на UV-светлината. Ако някой от тези параметри не е коректен, могат да възникнат проблеми като замъглен ефект или текстура, наподобяваща кожата на портокал, без да споменаваме случая, когато материала изобщо не се отвързва правилно.

Драйвери за производителност и съответствие: Как пазарните изисквания оформят Производство на подови настилки SPC и LVT Решенията

Приоритети за търговския сектор: Здравният и образователният сектор изискват твърдост, акустично заглушаване и ниско поддръжково изпълнение от SPC

Все повече здравни центрове и училища преминават към подови настилки от SPC поради тяхната изключителна устойчивост при тежки условия. Плътното минерално ядро им придава истинска здравина, за да издържат всички тези ролкови колички и медицинско оборудване, а също така понасят значителни механични въздействия, когато нещо падне върху тях, без да се образуват вдлъбнатини толкова лесно, колкото при обикновения винил. Става дума за около 70% по-малко вдлъбнатини в повечето случаи. За контрол на шума търговската версия на SPC е осигурена с вградена акустична подложка, която намалява ударните шумове с около 19 децибела. Това отговаря и на доста строгите строителни стандарти, включително изискванията на ASTM E492 и ISO 140-6. И нека не забравяме антимикробния повърхностен слой. Тези подове действително продължават да оказват антибактериално въздействие дори след многократно почистване с агресивни болнични препарати. С течение на времето това означава, че те имат по-дълъг срок на служба в сравнение с дървени или ламинатни подове, като освен това спестяват приблизително 30% от разходите за поддръжка през целия им експлоатационен живот.

Регулации за устойчивост: граници за ЛОС, срокове за изтегляне на ПВХ и предизвикателства при интегрирането на рециклирани материали във всички линии

Регулаторното натискане по целия свят променя начина, по който се произвеждат продуктите SPC и LVT. Вземете за пример плана на ЕС за кръгова икономика. До 2030 г. той предвижда поне 60 % рециклиран материал в строителните материали, което означава, че фабриките трябва да полагат по-големи усилия за добавяне на постиндустриален рециклират, без да нарушават размерите или външния вид на своите продукти. След това имаме Калифорния с новите си правила относно летливите органични съединения (VOC) – не повече от 50 микрограма на кубичен метър. Това е принудило компаниите да преосмислят формулите си за лепила, износващи слоеве и онези пластмасови добавки. А в Скандинавия и Канада законите, забраняващи PVC, ускоряват изследванията върху по-безопасни алтернативи, като например опции, свободни от фталати, и растителни пластификатори. Впрочем, правилното интегриране на рециклирани материали не е лесно. Примесите могат сериозно да нарушат процеса на екструзия за SPC, докато непостоянството в цветовете подкопава естетиката на LVT. Някои водещи производители решават този проблем директно чрез AI системи, които визуално сортират материали и следят реологията по време на производствените линии. Тези технологии позволяват днес да се включва около 40 % сертифициран рециклиран материал, като се постигат екологичните цели, без да се компрометира качеството на продуктите и без да се нарушават всички задължителни регулации.

ЧЗВ

От какви материали са изработени подовете от SPC и LVT?

Подовете от SPC се състоят от композитен материал от варовик и ПВЦ, докато подовете от LVT са изработени от хомогенен ПВЦ пластизол.

Защо съставът на ядрото влияе върху производствения процес за SPC и LVT?

Съставът на ядрото определя термичната стабилност и необходимите производствени методи, като например пресоване или каландриране, което влияе както върху обработката, така и върху процесите на охлаждане.

Какво прави подовете от SPC подходящи за търговски среди като здравеопазване и образование?

Подовете от SPC имат плътно и твърдо ядро, което осигурява издръжливост срещу тежко оборудване и колички с колелца. Освен това те включват акустична подложка за контрол на шума и антибактериален повърхностен слой, идеален за изискванията към санитарията.

Как регулациите за устойчивост влияят върху производството на SPC и LVT?

Регулациите изискват по-голямо използване на рециклирани материали и ограничават емисиите на ЛОС. Това принуждава производителите да коригират формулите и производствените методи, за да съответстват на тези стандарти, без да компрометират качеството.

Съдържание

- Науката за основните материали: как съставът на SPC и LVT определя производствените изисквания

- Архитектура на производствения процес: Пресоване срещу каландриране в Производство на подови настилки SPC и LVT

- Драйвери за производителност и съответствие: Как пазарните изисквания оформят Производство на подови настилки SPC и LVT Решенията

- ЧЗВ