Porozumějte tomu, jak Stroj na výrobu desek z umělého mramoru Funguje a jeho klíčové výrobní fáze

Rostoucí poptávka po UV a PVC mramorových deskách ve moderní výstavbě a interiérovém designu

Odborníci na stavby a interiérový design začínají stále častěji využívat UV a PVC mramorové desky, protože vydrží déle, působí skvěle v různých prostředích a šetří peníze ve srovnání s možnostmi z pravého kamene. Podle nedávných odvětvových zpráv společnosti Global Construction Materials z roku 2023 pozorujeme roční růst těchto dekorativních povrchů kolem 17 %. Lidé chtějí lehčí materiály, které nevyžadují neustálou údržbu, takže tento trend dává smysl. Vyrobené desky napodobují bohatý vzhled pravého mramoru, ale lépe odolávají poškození vodou, škrábancům a nárazům. Proto je mnoho firem instaluje například do obchodních center, nemocnic a dokonce i domácností, kde záleží na vzhledu, ale stejně důležitá je i praktičnost.

Základní principy: Míchání, lisování a integrace UV tuhnutí ve stroji na výrobu mramorových desek

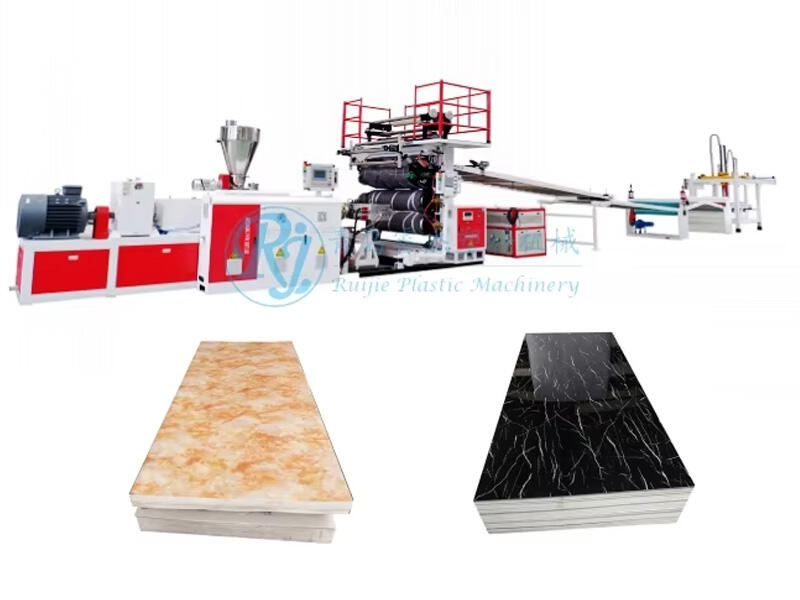

Výrobní proces výroby mramorových desek přeměňuje základní suroviny na krásné dekorativní povrchy ve třech hlavních krocích. Prvním krokem je smíchání PVC pryskyřic, plniv z karbonátu vápenatého a různých stabilizátorů, dokud nedosáhneme konzistentní směsi napodobující vzory přírodního kamene. Následuje fáze tváření za vysokého tlaku, při které speciální válce tvarují tuto směs do desek požadované tloušťky a hustoty. Nakonec následuje UV tuhnutí, při kterém intenzivní ultrafialové světlo okamžitě vytvrdí povrchovou vrstvu. Tím vznikají odolné lesklé povrchy, které běžné sušení nemůže dosáhnout. To, co tento proces činí tak účinným, je plynulé propojení jednotlivých fází bez mezer, což vede k výrobkům, které si zachovávají tvar, vypadají skvěle ve všech sériích a mohou být vyrobeny výrobcům v impozantní rychlosti.

Od manuální výroby k automatizaci: posun průmyslu směrem k plně integrovaným linkám pro výrobu mramorových desek

Dříve se většina práce prováděla ručně, ale od té doby se situace značně změnila. Dnešní továrny běží na integrované výrobní systémy řízené počítači, které zvládají vše – od přívodu surovin, přes procesy tvární a kalendrování až po konečnou úpravu výrobků – s minimální potřebou lidských pracovníků, kteří stojí kolem a sledují, jak stroje dělají veškerou těžkou práci. Nedávná zpráva z roku 2024 ukazuje, jak výrazně lepší výkon tyto automatizované systémy dosahují ve srovnání se staršími metodami. Výroba je při použití moderních technologií rychlejší přibližně o 45 procent a navíc dochází ke snížení množství odpadu směřujícího na skládky o zhruba 32 procent. V samém jádru této transformace jsou programovatelné logické automaty, běžně známé jako PLC. Tyto zařízení zajišťují, že každý krok bezproblémově funguje společně. Pomáhají udržet kvalitu výrobků i při výrobě tisíců kusů najednou. Navíc firmy ušetří na provozních nákladech, protože již nepotřebují tolik specializovaných pracovníků. To je nyní velmi důležité, vzhledem k obtížnosti nalezení kvalifikovaného personálu, který je ochoten pracovat ve výrobních prostředích.

Studie případu: Zvýšení efektivity s automatickým strojem na výrobu mramorových desek

Nový automatizovaný systém pro výrobu mramorových desek vykázal působivé zlepšení jak ve rychlosti, tak v dopadu na životní prostředí ve výrobním závodě. Doba výroby se snížila téměř o dvě třetiny ve srovnání s ručními metodami, zatímco spotřeba energie klesla o téměř 40 %. Dosáhli jsme také téměř dokonalé efektivity využití materiálu – okolo 99,2 % – díky nepřetržitému monitorování tloušťky desek a recyklaci všech odpadních částí zpět do procesu. Výsledkem je, že naše ziskové rozpětí vzrostlo o 27 % po zavedení těchto změn. Počáteční náklady byly sice vysoké, ale pohled na údaje za uplynulý rok jasně ukazuje, že investice do automatizace se na dlouhodobém horizontu velmi vyplatí.

Přizpůsobení funkčnosti stroje rozsahu vaší výroby a požadavkům pracovního postupu

Výběr vhodného zařízení pro výrobu desek z mramoru závisí především na faktorech, jako je rozsah výroby, dostupný pracovní prostor a stávající technické možnosti. Pro provozy, které vyrobí každý den mezi 100 a 500 desek, se obvykle nejlépe hodí modulární uspořádání, protože dokážou zvládnout výkon přibližně 250 až 400 kilogramů za hodinu a zároveň ponechávají prostor pro rozšíření, jakmile bude růst poptávka. Když denní požadavky přesáhnou hranici 1 000 desek, velké provozy obvykle potřebují kompletní výrobní linky s plnou automatizací manipulace s materiálem a vestavěnými kontrolami kvality, aby bylo možné udržet vysokou rychlost výroby a snížit náklady na ruční práci. Při instalaci je však třeba vzít v úvahu několik praktických aspektů. Výška stropu je důležitá při montáži svislých chladicích věží, napájení musí být dostatečné pro UV sušicí jednotky a na podlaze je třeba vyhradit dostatek místa nejen pro skladování surovin, ale i pro dočasné uskladnění hotových výrobků, aby celý proces probíhal v provozu hladce a nedocházelo k zácpám v kritických bodech.

Vyhodnocení výkonu, výkonnosti a energetické účinnosti pro dlouhodobý návrat investic

Klíčové výkonnostní metriky: výstupní kapacita a spotřeba energie strojů na výrobu mramorových desek

Při pohledu na stroj na výrobu mramorových desek jsou dvě hlavní věci, které vynikají při posuzování skutečné efektivity: kolik výstupu dokáže vyprodukovat za hodinu (měřeno ve čtverečních metrech) a kolik energie spotřebuje ve wattech. Pojďme to říct jasně, náklady na energii často tvoří zhruba 40 % toho, co firmy utrácejí za provoz těchto strojů každý den. To znamená, že nalezení optimální rovnováhy mezi dosažením dobré propustnosti a udržením nákladů na elektřinu pod kontrolou je velmi důležité pro každého, kdo provozuje takovéto zařízení. V současnosti by většina odborníků v odvětví považovala za slušný standard hodnotu kolem 120 čtverečních metrů vyrobených každou hodinu při spotřebě nižší než 45 kilowattů. Stroje, které dosahují tohoto ukazatele, umožňují firmám rozšiřovat svou výrobní kapacitu, aniž by jejich energetické náklady nekontrolovatelně vzlétly.

Výkonné versus energeticky úsporné modely: Vyvážení rychlosti a provozních nákladů

Stroje s vysokým výkonem v rozmezí 50 až 65 kilowattů určitě dosahují rychlých výsledků, ale jejich provoz je také podstatně nákladnější. Hovoříme zde o přibližně osmnácti tisících dolarů ročně, pokud tyto stroje běží nepřetržitě. Nyní se podívejme na energeticky úspornější alternativy s výkonem 30–45 kW. Tyto modely snižují spotřebu energie o 25 až 40 procent, aniž by výrazněji obětovaly rychlost – udržují přibližně 85 až 90 procent výkonu větších strojů. Pro továrny provozující více směn během dne se tento rozdíl velmi rychle projeví v podobě skutečně ušetřených peněz v průběhu času. Při rozhodování, který typ je pro konkrétní podnik vhodnější, hrají velkou roli faktory jako místní ceny elektřiny, objem vyráběné produkce a zda společnost přihlíží k environmentálním aspektům ve svém plánování.

Maximalizace návratnosti investic prostřednictvím udržitelného výkonu strojů

Základní zpráva je, že udržitelnost opravdu hraje klíčovou roli pro dlouhodobé vydělávání peněz v oboru výroby mramorových desek. Když výrobci investují do energeticky úsporných strojů, zaznamenávají výhody, které jdou dál než pouhé úspory na nákladech za elektřinu. Tyto stroje také obvykle vydrží déle, což znamená méně poruch a menší komplikace s opravami. Podle toho, co jsme pozorovali v celém odvětví, většina společností začne vidět návratnost investic během přibližně dvou až tří let, započítají-li jak úspory energie, tak i menší prodlevy způsobené údržbou. Mezi novější technologie, které stojí za zvážení, patří systémy zachycující ztrátovou energii během provozu a funkce, které automaticky přecházejí do režimu nízké spotřeby, když není kámen právě řezán. Tyto vylepšení ve skutečnosti obvykle snižují spotřebu energie o 25–30 %. Pro vlastníky továren, kteří se dívají dopředu, představuje volba zařízení sladěná jak s potřebami výroby, tak s cíli řízení spotřeby energie skutečnou výhodu. Tento přístup jim pomáhá udržet se před nevyhnutelným růstem cen energií a zároveň zůstat v souladu s pravidly, která se neustále vyvíjejí v odvětví stavebních materiálů.

Zajistěte přesnost pomocí pokročilé integrace CNC a řezací technologie

Jak technologie CNC zvyšuje přesnost řezání u strojů na výrobu mramorových desek

CNC, neboli počítačově číselně řízená technologie, dokáže řezat materiály s neuvěřitelnou přesností, někdy až s odchylkou plus nebo minus 0,1 mm. Tímto způsobem se odstraňuje nepřesnost při výrobě, protože každá součást vychází přesně podle toho, jak byla navržena na obrazovce počítače. Možnosti víceosého řízení skutečně otevírají dveře pro vytváření komplikovaných tvarů a detailních designů, které by ručně bylo téměř nemožné dosáhnout. Co se týče výrobních provozů, tyto stroje dodávají produkty, které jsou stejné dávka za dávkou. V porovnání s tradičními metodami je potřeba opravovat chyby a vyhazovat odpadový materiál mnohem méně. Většina továren uvádí úspory tisíců ročně pouze díky snížení plýtvání surovinami.

Procházení kompromisu mezi rychlostí výroby a přesností řezání

Moderní CNC systémy v podstatě eliminují nutnost volby mezi rychlostí a přesností. Tyto stroje jsou vybaveny funkcemi korekce chyb v reálném čase a automatickými kalibračními procesy, které zajišťují vysokou přesnost i při maximální rychlosti. Chytré řídicí systémy neustále optimalizují nastavení na základě naměřených dat, takže továrny mohou vyrábět více produktů, aniž by musely obávat o kvalitu povrchové úpravy. To je velmi důležité v odvětvích, kde firmy potřebují být efektivní a zároveň dodávat dokonalé výsledky, aby si udržely náskok před konkurencí. Výrobci, kteří investují do těchto pokročilých systémů, často získávají zakázky, protože dokážou splnit těsné termíny a zároveň zachovat tu prémiovou kvalitu, kterou zákazníci očekávají.

Optimalizace kvality zpracování kamene pro výrobní prostředí s vysokým objemem

Při vysokém objemu výroby zajišťuje integrace technologie CNC přesnost i po výrobě tisíců dílů. Systémy s uzavřenou zpětnou vazbou sledují opotřebení nástrojů v průběhu času i změny materiálů a poté se automaticky upravují, aby všechno zůstávalo v toleranci přibližně 0,1 mm od požadovaných hodnot. Co to znamená? Méně vadných dílů se vyřazuje a výrobci mohou produkovat více produktů, aniž by obětovali kvalitu. To je velmi důležité, když firmy potřebují dodávat obrovské množství identických komponent pro rozsáhlé stavební projekty nebo obchodní klienty, kteří očekávají, že každá položka bude splňovat přísné normy.

Porovnání technik povrchové úpravy: UV nátěr vs. laminace z hlediska odolnosti a estetiky

Proč se lesklé, odolné proti škrábáním mramorové desky s UV nátěrem stávají oblíbenějšími na trhu

Mramorové desky s UV povlaky se v poslední době staly velmi populární, protože nabízejí lesklý vzhled, který lidé chtějí, a zároveň lepší ochranu proti škrábáním. Když mluvíme o UV povlacích ve srovnání s běžnou laminací, existuje mezi nimi opravdu velký rozdíl. Metoda UV funguje tak, že na speciální polymer je namířeno ultrafialové světlo, které se téměř okamžitě ztvrdne a vytvoří tak odolnou vnější vrstvu s delší životností. Tento proces vyniká zejména tím, že lépe vynalézá barvy a výrazně zkracuje dobu výroby ve srovnání s klasickými laminovacími technikami. Pro výrobce zpracovávající velké objednávky je tento faktor rychlosti velmi důležitý, protože rychlejší dokončení znamená vyšší ziskový potenciál.

Jak technologie UV povlaku zlepšuje odolnost a kvalitu povrchu při výrobě mramorových desek

UV nátěry fungují tak, že se na povrch nanese speciální kapalný polymer, který rychle ztvrdne po vystavení ultrafialovému světlu. Vytváří tak hladkou, nepřerušovanou vrstvu odolnou proti škrábancům, odolnou vůči chemickým poškozením a bránící vyblednutí barev způsobenému slunečním světlem. Tento proces ve skutečnosti zvyšuje tvrdost povrchů o přibližně 40 procent ve srovnání s tradičními lamináty a zároveň udržuje rovnoměrný lesk po celou dobu výrobních sérií. Výrobci mohou přesně upravovat tloušťku naneseného nátěru, čímž dochází k zachování autentického kamenného vzhledu, který je důležitý pro luxusní výrobky, a současně poskytují pevnou ochranu proti opotřebení.

Poznatky z kontroly kvality středně velkých výroben UV mramorových desek

U středně velkých výrobců pracujících s UV nátěry mluví čísla sama za sebe: přibližně 99 % konzistentní kvality povrchové úpravy, kdy senzory v reálném čase detekují drobné změny tloušťky nátěru až do 0,1 mm. Okamžitý proces tuhnutí eliminuje známé obtíže z tradičních metod – vznik bublin nebo odlupování okrajů. To znamená, že odmítací sazby ve výrobách klesají přibližně o 30 procent. Architekti opravdu oceňují takovou spolehlivost, když potřebují shodné povrchové úpravy rozprostřené po různých částech staveniště. Představte si ty luxusní komerční prostory, kde každý panel musí vypadat naprosto stejně od jedné stěny ke druhé.

Výběr a stroj na výrobu desek z umělého mramoru s pokročilými moduly laminace a úpravy povrchu

Pro výrobu mramorových desek dnes skutečně potřebují stroje zvládat jak UV nátěry, tak laminaci, pokud chtějí obsáhnout všechny různé tržní segmenty. Když zařízení zvládne oba typy úprav povrchu, získají výrobci skutečnou flexibilitu. Mohou tak vyrábět vysoce kvalitní laminované desky pro luxusní komerční prostory, ale zároveň nabízet cenově dostupné produkty s UV povlakem pro objednávky velkého rozsahu. Nejlepší provozy jsou obvykle vybaveny přesnými nanášecími hlavami, automatickými systémy nastavení tloušťky a vestavěnými kontrolami kvality po celém procesu. Tyto funkce zajišťují, že výsledek vypadá dobře, ať už zákazník preferuje premium vzhled, nebo potřebuje pouze funkční řešení pro rozsáhlejší instalace.

Přizpůsobte výběr stroje svému výrobnímu procesu a požadavkům zařízení

Porozumění roli PVC extruze ve výrobě mramorových desek a kompatibilitě strojů

Proces extruze PVC stojí v samém středu výroby desek umělého mramoru, což znamená, že je velmi důležité, aby bezproblémově fungoval ve spojení s výrobním zařízením pro výrobu mramorových desek. Když vše správně zapadne do sebe, materiál plynule proteče celým systémem, aniž by se někde hromadil. To pomáhá udržet konzistentní tloušťku každé desky a stejnou hustotu mezi jednotlivými sériemi. Pokud není tento stav dosažen, mohou vzniknout různé problémy, od nerovných povrchů až po plýtvání materiálem. Proto výrobci tráví tolik času tím, že zajistí správné propojení svých linek pro extruzi s dalšími částmi výrobního řetězce. Správné propojení těchto fází zásadním způsobem ovlivňuje schopnost pravidelně a dennodenně vyrábět kvalitní výrobky.

UV mramorové desky vs. tradiční kámen: Klíčové rozdíly ve výrobních procesech

Tradiční kamenická práce zahrnuje množství nepořádku, jako je těžba, řezání a leštění, při nichž vzniká velké množství odpadu. UV mramorové desky jsou jiné, protože se vyrábí pomocí automatického míchání, lisování a tuhnutí. Tento celý systém díky přesnému nanášení materiálů přesně tam, kde jsou potřeba, skutečně snižuje množství odpadu i spotřebu energie. Při zakládání zařízení pro tento druh výroby musí plánovači zaměřit pozornost na oblasti jako míchání chemikálií, speciální linky pro UV tuhnutí a digitální body kontroly kvality. Není potřeba žádné těžké řezací vybavení ani komplikované systémy pro správu prachu, které jsou běžné u provozů s přírodním kamenem. Když o tom tak uvažujeme, dává to smysl, že?

Plánování zařízení: Prostor, uspořádání a propustnost potřebná pro efektivní výrobu mramorových desek

Dobré plánování zařízení začíná tím, že se podíváme, jak se využívá prostor, kudy se pohybují materiály a jaké jsou potřebné utility. Při zřizování provozu dává smysl umístit stroj na výrobu mramorových desek na místo, které usnadní manipulaci s materiálem, aniž by zabralo prostor potřebný pro běžnou údržbu nebo možné rozšíření v budoucnu. Většina výrobních linek zabere mezi 800 až 1200 čtverečních stop plochy, i když by měl být vyčleněn i dodatečný prostor pro skladování surovin a hotových výrobků. Nezapomeňte ani na důležité požadavky na utility. Třífázový elektrický proud, systémy stlačeného vzduchu a vhodné větrání nejsou jen příjemným doplňkem – jsou naprosto nezbytné, pokud chceme, aby stroje bez problémů fungovaly den co den a udržovaly konzistentní kvalitu ve všech směnách.

Sekce Často kladené otázky

Q1: Proč jsou UV a PVC mramorové desky upřednostňovány před přírodním kamenem?

A: UV a PVC mramorové desky jsou preferovány, protože jsou odolnější, vizuálně působivější v různých prostředích, cenově výhodnější a vyžadují menší údržbu ve srovnání s přírodním kamenem. Navíc lépe odolávají poškození vodou, škrábancům a nárazům než přírodní kámen.

Q2: Jak automatizace ovlivňuje výrobu mramorových desek?

A: Automatizace zvyšuje efektivitu výroby tím, že urychlí proces přibližně o 45 %, snižuje odpad materiálu zhruba o 32 % a minimalizuje potřebu ruční práce, čímž výrazně snižuje provozní náklady.

Q3: Jaký je rozdíl mezi UV povlakem a laminací u mramorových desek?

A: UV povlak poskytuje lesklý, odolný povrch vůči škrábancům, který zvyšuje živost barev a rychlost výroby ve srovnání s laminací. Také vytváří tvrdší vnější vrstvu, která lépe odolává škrábancům a poškození způsobenému prostředím.

Q4: Jaké jsou požadavky na elektrický proud pro stroje na výrobu mramorových desek?

A: Ideální spotřeba energie je nižší než 45 kilowattů, aby byla zajištěna účinnost bez vysokých nákladů na energii. Stroje s výkonem 30–45 kW dobře vyvažují rychlost a hospodárnost.

Q5: Jakým způsobem přináší výrobě mramorových desek prospěch technologie CNC?

A: Technologie CNC umožňuje přesné řezání, konzistentní kvalitu výrobků a snižuje odpad materiálu, čímž přispívá ke snížení provozních nákladů a vyšší efektivitě ve výrobních prostředích s vysokým objemem výroby.

Obsah

-

Porozumějte tomu, jak Stroj na výrobu desek z umělého mramoru Funguje a jeho klíčové výrobní fáze

- Rostoucí poptávka po UV a PVC mramorových deskách ve moderní výstavbě a interiérovém designu

- Základní principy: Míchání, lisování a integrace UV tuhnutí ve stroji na výrobu mramorových desek

- Od manuální výroby k automatizaci: posun průmyslu směrem k plně integrovaným linkám pro výrobu mramorových desek

- Studie případu: Zvýšení efektivity s automatickým strojem na výrobu mramorových desek

- Přizpůsobení funkčnosti stroje rozsahu vaší výroby a požadavkům pracovního postupu

- Vyhodnocení výkonu, výkonnosti a energetické účinnosti pro dlouhodobý návrat investic

- Zajistěte přesnost pomocí pokročilé integrace CNC a řezací technologie

-

Porovnání technik povrchové úpravy: UV nátěr vs. laminace z hlediska odolnosti a estetiky

- Proč se lesklé, odolné proti škrábáním mramorové desky s UV nátěrem stávají oblíbenějšími na trhu

- Jak technologie UV povlaku zlepšuje odolnost a kvalitu povrchu při výrobě mramorových desek

- Poznatky z kontroly kvality středně velkých výroben UV mramorových desek

- Výběr a stroj na výrobu desek z umělého mramoru s pokročilými moduly laminace a úpravy povrchu

- Přizpůsobte výběr stroje svému výrobnímu procesu a požadavkům zařízení

- Sekce Často kladené otázky