Forstå, hvordan en Maskine til fremstilling af marmorplader Fungerer og dens kerneproduktionsfaser

Den stigende efterspørgsel efter UV- og PVC-marmorplader i moderne byggeri og indretningsdesign

Fagfolk inden for byggeri og indretning har begyndt at vende sig mod UV- og PVC-marmorplader, fordi de varer længere, ser godt ud i forskellige miljøer og sparer penge i forhold til ægte stenløsninger. Ifølge nyere brancheopgørelser fra Global Construction Materials fra 2023 ser vi en årlig vækst på omkring 17 % i disse dekorative overflader. Folk ønsker lettere materialer, der ikke kræver konstant vedligeholdelse, så denne tendens er forståelig. De fremstillede plader efterligner den rigtige marmors rige udseende, men er samtidig mere modstandsdygtige over for vandskader, ridser og stød. Derfor vælger mange virksomheder at installere dem i steder som indkøbscentre, hospitaler og endda hjem, hvor udseendet betyder noget, men hvor praktisk anvendelighed ligeledes er vigtig.

Centrale principper: Blanding, presning og UV-hærdningsintegration i maskinen til fremstilling af marmorplader

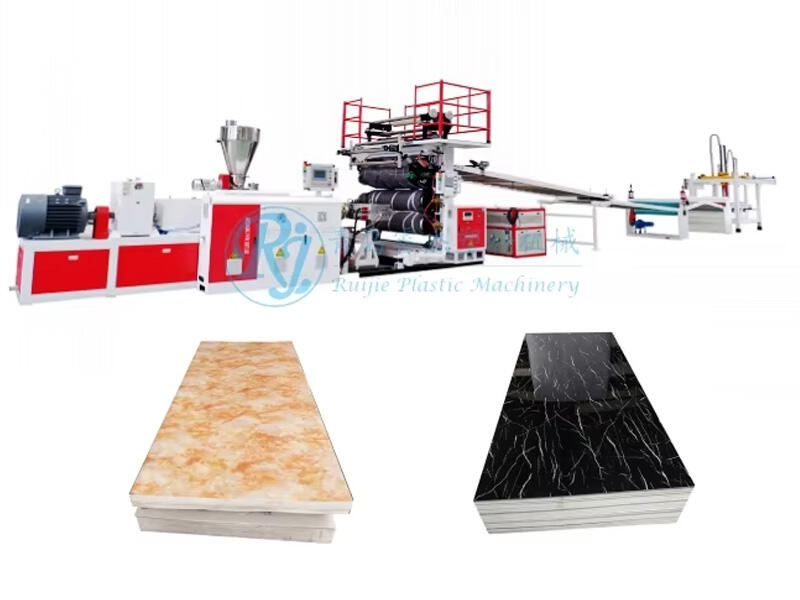

Marmorpladefremstillingsprocessen omdanner grundlæggende råvarer til smukke dekorative overflader gennem tre hovedtrin. Det første trin indebærer at blande PVC-harper, calciumcarbonat-fyldstoffer og forskellige stabilisatorer, indtil vi opnår en ensartet masse, der efterligner naturlige stenmønstre. Derefter følger trinnet med højtryksvalsning, hvor specialiserede valser formgiver blandingen til plader med bestemt tykkelse og densitet. Til sidst kommer UV-herdningen, hvor intens ultraviolet lys bruges til at hårdne overfladebelægningen næsten øjeblikkeligt. Dette skaber de slidstærke, glatte overflader, som almindelig tørring ikke kan matche. Hvad der gør hele denne proces så effektiv, er, hvordan disse trin forbinder sikkert uden mellemrum, hvilket resulterer i produkter, der bevarer deres form, ser flotte ud på tværs af partier og kan produceres i imponerende hastigheder for producenter.

Fra manuel til automatiseret: Branchens skift mod fuldt integrerede produktionslinjer til marmorplader

Tilbage i tiden blev det meste arbejde udført i hånden, men meget har ændret sig siden da. Nuværende fabrikker kører på computerintegrerede produktionssystemer, som håndterer alt fra tilførsel af råmaterialer gennem ekstruderings- og kalandreringsprocesser til endelig færdiggørelse af produkter – med meget lidt behov for menneskelige arbejdere, der står og overvåger maskinerne under hele processen. En ny rapport fra 2024 viser præcis, hvor meget bedre disse automatiserede løsninger yder sammenlignet med ældre metoder. Produktionen bliver cirka 45 procent hurtigere ved anvendelse af moderne teknologi, og derudover er der omkring 32 procent mindre spildt materiale, der ender på lossepladser. I hjertet af denne transformation ligger programmable logic controllers, almindeligvis kendt som PLC'er. Disse enheder sikrer, at alle trin fungerer problemfrit sammen. De hjælper med at opretholde produktkvaliteten, selv når der produceres tusindvis af varer på én gang. Desuden sparer virksomheder penge på driftsomkostningerne, fordi de ikke længere behøver så mange specialiserede arbejdere. Dette er særlig vigtigt lige nu, givet hvor svært det er at finde kvalificeret personale, der er villigt til at arbejde i produktionsmiljøer.

Casestudie: Effektivitetsgevinster med automatiseret fremstilling af marmorplader

Et nyt automatiseret system til fremstilling af marmorplader har vist imponerende forbedringer både i hastighed og miljøpåvirkning på vores produktionsanlæg. Produktionstiden er faldet med knap to tredjedele sammenlignet med manuelle metoder, mens energiforbruget er faldet med næsten 40 %. Vi har også opnået en materialeffektivitet tæt på perfekt – omkring 99,2 % – takket være konstant overvågning af pladetykkelse og genanvendelse af alle restmateriale tilbage i processen. Bundlinjen? Vores fortjenestemarginer steg med 27 % efter implementeringen af disse ændringer. Selvfølgelig var de oprindelige omkostninger høje, men ser man på tallene fra det seneste år, viser det sig tydeligt, at investering i automatisering rigeligt betaler sig på lang sigt.

Tilpas maskinfunktionalitet til din produktionskapacitet og workflow-krav

Valget af passende udstyr til fremstilling af marmorplader afhænger i høj grad af faktorer som produktionsstørrelse, tilgængeligt arbejdsområde og eksisterende tekniske muligheder. For faciliteter, der producerer mellem 100 og 500 plader dagligt, fungerer modulopstillinger typisk bedst, da de kan håndtere en ydelse på omkring 250 til 400 kilogram i timen, samtidig med at der er plads til udvidelse, når efterspørgslen vokser. Når de daglige behov overstiger 1.000 plader, har store operationer typisk brug for fuldskala produktionslinjer med automatisering til materialehåndtering og indbyggede kvalitetskontroller for at holde produktionen hurtig og reducere omkostningerne til manuelt arbejde. Der er dog flere praktiske aspekter, det er værd at overveje under opstart. Loftshøjden bliver vigtig ved installation af vertikale køletårne, strømforsyningen skal være tilstrækkelig til UV-hærdeenheder, og der skal reserveres meget gulvareal – ikke kun til opbevaring af råmaterialer, men også til midlertidig lagring af færdige produkter, så alt kan flyde smidigt gennem faciliteten uden flaskehalse ved kritiske punkter.

Vurder ydelse, præstation og energieffektivitet for langsigtet afkast

Nøglepræstationsmål: Outputkapacitet og effektforbrug for maskiner til fremstilling af marmorplader

Når man ser på en maskine til fremstilling af marmorplader, er der to hovedaspekter, der skiller sig ud, når man skal vurdere, hvor effektiv den egentlig er: hvor meget den kan producere i timen (målt i kvadratmeter) og hvor meget strøm den bruger i kilowatt. Lad os være ærlige – energiomkostninger udgør ofte omkring 40 % af det, virksomheder bruger på at køre disse maskiner dagligt. Det betyder, at at finde den optimale balance mellem god produktion og styring af elregningen bliver ret vigtigt for enhver, der driver drift. I øjeblikket ville de fleste i branchen anse et passende niveau at være cirka 120 kvadratmeter produceret hver time, samtidig med at forbruget er under 45 kilowatt. Maskiner, der opnår dette niveau, giver virksomheder mulighed for at skalerer deres produktionsindsats, uden at energiudgifterne stiger urimeligt.

Højtydende mod energiefficiente modeller: Balancering af hastighed og driftsomkostninger

Maskiner med høj effekt på 50 til 65 kilowatt leverer selvfølgelig hurtige resultater, men de koster også væsentligt mere at køre. Vi taler om cirka atten tusind dollars om året, hvis disse maskiner kører døgnet rundt. Sammenlign det med de energiefficiente alternativer, der er vurderet til 30-45 kW. Disse modeller reducerer strømforbruget med mellem femogtyve og fyrre procent, uden at give meget i hastighed, og opretholder omkring femogfirs til niti procent af den ydelse, som de større maskiner kan præstere. For fabrikker, der arbejder i flere skift gennem døgnet, betyder denne forskel hurtigt en betydelig besparelse over tid. Når man skal afgøre, hvilken type der er mest hensigtsmæssig for en given virksomhed, er faktorer som lokale elpriser meget vigtige, ligesom mængden af produktion og om miljøovervejelser indgår i virksomhedens planlægning.

Maksimering af afkastet på investeringer gennem bæredygtig maskinydelse

Kort sagt er bæredygtighed afgørende for at tjene penge over tid i marmorpladebranchen. Når producenter investerer i energieffektiv udstyr, får de fordele, der rækker ud over blot at spare på elregningen. Disse maskiner har ofte også en længere levetid, hvilket betyder færre sammenbrud og mindre besvær med reparationer. Ifølge det, vi har set i branchen, begynder de fleste virksomheder at se afkast inden for cirka to til tre år, når man tager højde for både energibesparelser og mindre nedetid pga. vedligeholdelsesproblemer. Nogle nyere teknologier, der er værd at overveje, inkluderer systemer, der opsamler spildt energi under driften, samt funktioner, der automatisk skifter til lavt strømforbrug, når der ikke aktivt skæres i sten. I praksis fører disse forbedringer typisk til, at energiforbruget nedsættes med omkring 25-30 %. For fabrikejere med et langsigtet perspektiv skaber det en reel fordel at tilpasse valget af udstyr til både produktionsbehov og målene for energistyring. Denne tilgang hjælper dem med at holde forkanten i forhold til de uundgåelige stigninger i energipriserne og samtidig sikrer, at de forbliver i overensstemmelse med den stadigt skiftende regulering i byggematerialernes sektor.

Sikr præcision med avanceret CNC-integration og skæreteknologi

Hvordan CNC-teknologi forbedrer skærepræcision i maskiner til fremstilling af marmorplader

CNC, eller Computer Numerical Control-teknologi, kan skære materialer med utrolig præcision, nogle gange så nøjagtigt som plus/minus 0,1 mm. Dette eliminerer stort set behovet for gætværk i produktionen, da hver enkelt del bliver udformet præcist som vist på computerskærmen. Den fleraksebaserede funktion åbner virkelig op for fremstilling af komplekse former og detaljerede designs, som næsten ville være umulige at udføre manuelt. Når det kommer til produktionsværksteder, leverer disse maskiner produkter, der ser ens ud batch efter batch. Der er langt mindre behov for at rette fejl og kassere affaldsmaterialer sammenlignet med traditionelle metoder. De fleste fabrikker rapporterer årlige besparelser på flere tusinde kroner alene ved at reducere spild af råmaterialer.

Balancering af produktionens hastighed mod skærepræcision

Moderne CNC-systemer har stort set udelukket nødvendigheden af at skulle vælge mellem hastighed og præcision. Disse maskiner er udstyret med funktioner til fejlkorrektion i realtid og automatiske kalibreringsprocesser, som sikrer ekstrem præcision, selv når de kører med maksimal hastighed. De intelligente styresystemer justerer konstant indstillingerne baseret på det, de registrerer, så fabrikker kan producere flere varer uden at risikere overfladens kvalitet. Dette er særlig vigtigt i brancher, hvor virksomheder skal være effektive, men samtidig levere fejlfrie resultater for at holde sig foran konkurrencen. Producenter, der investerer i disse avancerede systemer, ender ofte med at vinde kontrakter, fordi de kan overholde stramme frister og samtidig bevare den høje kvalitet, kunder forventer.

Optimering af stenbearbejdningens kvalitet i miljøer med storvolumenproduktion

Når der produceres i store mængder, sikrer integration af CNC-teknologi nøjagtighed, selv efter at tusindvis af dele er fremstillet. Lukkede feedbacksystemer overvåger, hvordan værktøjer slidt ned over tid og ændringer i materialer, og justerer sig derefter selv, så alt forbliver inden for ca. 0,1 mm af det krævede. Hvad betyder det? Færre defekte dele smides væk, og producenter kan fremstille flere produkter uden at ofre kvaliteten. Dette er særlig vigtigt, når virksomheder skal levere massive mængder identiske komponenter til store byggeprojekter eller kommercielle kunder, som forventer, at hver eneste genstand opfylder strenge standarder.

Sammenlign overfladebehandlingsmetoder: UV-beklædning mod laminering for holdbarhed og estetik

Hvorfor blankpolerede, skræmfaste marmorskiver med UV-beklædning vinder markedsandele

Marmorplader med UV-beklædning er blevet rigtig populære i seneste tid, fordi de giver det glansfulde udseende, som folk ønsker, samt bedre beskyttelse mod ridser. Når vi taler om UV-beklædning i forhold til almindelig laminering, er der faktisk en stor forskel. UV-metoden fungerer ved at belyse et specielt polymer med ultraviolet lys, hvilket hærder næsten øjeblikkeligt og danner et robust yderlag, der varer længere. Det, der gør denne proces fremtrædende, er, at den fremhæver farver mere levende, samtidig med at produktionstiden reduceres markant i forhold til ældre lamineringsteknikker. For producenter, der håndterer store ordrer, er denne hastighedsfaktor meget vigtig, da hurtigere gennemløbstid betyder større indtjeningpotentiale.

Hvordan UV-beklædnings teknologi forbedrer holdbarhed og overfladekvalitet i produktion af marmorplader

UV-belægninger fungerer ved at påføre et specielt flydende polymer, der hurtigt hærder, når det udsættes for ultraviolet lys. Dette skaber et jævnt, sammenhængende lag, der er modstandsdygtigt over for ridser, tåler kemisk skade og forhindrer farveforsvindelse fra sollys. Processen gør overfladerne omkring 40 procent hårde end med traditionelle laminater, og bibeholder samtidig en ensartet glans gennem hele produktionen. Producenter kan nøje justere tykkelsen af belægningen, hvilket hjælper med at bevare det autentiske stenudseende, som er så vigtigt for produkter i høj kvalitet, og samtidig yde solid beskyttelse mod slitage.

Kvalitetsstyringsindsigter fra mellemstore produktionsfaciliteter af UV-marmorplader

For middelstore producenter, der arbejder med UV-beklædninger, taler tallene for sig selv: omkring 99 % konsekvent overfladekvalitet, når sensorsystemer i realtid opfanger de små ændringer i belægningsstykkelsen ned til blot 0,1 mm. Det øjeblikkelige herdeprocess forhindrer irriterende problemer, vi alle kender fra traditionelle metoder – såsom bobledannelse eller kanter, der bliver løftet. Dette betyder, at fabrikkerne oplever et fald i afvisningsrater på omkring 30 procent. Arkitekter sætter især stor pris på denne pålidelighed, når de har brug for matchende overflader spredt ud over forskellige dele af en byggeplads. Tænk på de højværdige kommercielle rum, hvor hver eneste plade skal se nøjagtigt ens ud fra den ene væg til den anden.

At vælge en maskine til fremstilling af marmorplader med avancerede laminering- og overfladeafgøringsmoduler

For dagens marmorpladeproduktion, skal maskiner virkelig kunne håndtere både UV-belægninger og laminering, hvis de skal dække alle de forskellige markedssegmenter. Når udstyret kan udføre begge typer afslutning, opnår producenter reel fleksibilitet. De kan fremstille højtkvalitets laminerede plader til elegante kommercielle lokaler, samtidig med at de stadig kan tilbyde økonomiske UV-belagte produkter til ordrer i stor mængde. De bedste anlæg har typisk præcise applicatorhoveder, automatiske systemer til justering af tykkelse samt indbyggede kvalitetskontroller gennem hele processen. Disse funktioner sikrer, at alt ser godt ud, uanset om kunden ønsker et premiumudseende eller blot noget funktionelt til større installationer.

Tilpas valg af maskine efter din produktionsproces og facilitetens krav

Forståelse af PVC-extruderingens rolle i produktionen af marmorplader og maskinkompatibilitet

PVC-extrusionsprocessen er centrum for produktionen af kunstige marmorplader, hvilket betyder, at det er meget vigtigt, at den fungerer problemfrit sammen med den egentlige udstyr til fremstilling af marmorplader. Når alt passer korrekt sammen, strømmer materialet jævnt gennem systemet uden at sidde fast et sted. Dette hjælper med at opretholde en konstant tykkelse gennem hver enkelt plade og samtidig bevare densitetsniveauet på tværs af forskellige partier. Hvis denne balance ikke er rigtig, opstår der alle mulige problemer – fra ujævne overflader til spild af materialer. Derfor bruger producenter så meget tid på at sikre, at deres extrusionslinjer passer korrekt sammen med det udstyr, der kommer bagefter i produktionskæden. En god justering mellem disse faser gør hele forskellen, når det gælder om at fremstille kvalitetsprodukter konsekvent dag efter dag.

UV-marmorplader mod traditionel sten: Vigtige forskelle i produktionsprocesser

Traditionel stenarbejde indebærer alle mulige besværlige processer som f.eks. brudning, skæring og polering, hvilket skaber store mængder affald. UV-marmorplader er anderledes, fordi de fremstilles ved hjælp af automatiseret blanding, presning og herding. Hele systemet reducerer faktisk både affaldsmaterialer og energiforbrug takket være denne præcise måde at aflevere materialer lige der, hvor de er nødvendige. Når man etablerer faciliteter til denne type produktion, skal planlæggere rette deres opmærksomhed mod områder som kemisk blandningszone, de specielle UV-herdelinjer samt digitale kvalitetskontrolstationer. Der er ikke behov for al den tunge skæreudstyr eller komplicerede støvhåndteringssystemer, som er standard ved naturstenproduktion. Det giver god mening, når vi ser det på den måde, ikke?

Facilitetsplanlægning: Plads, layout og gennemstrømningsbehov for effektiv fremstilling af marmorplader

God facilitetsplanlægning starter med at se på, hvordan pladsen anvendes, hvor materialer flyttes rundt, og hvilke forsyninger der er nødvendige. Når man etablerer en produktionsenhed, giver det mening at placere marmorplade-maskinen et sted, hvor materialehåndteringen lettes, uden at det optager plads til almindelig vedligeholdelse eller eventuelle fremtidige udvidelser. De fleste produktionslinjer kræver mellem 800 og 1200 kvadratfod gulvareal, men der bør også reserveres ekstra plads til opbevaring af råmaterialer og færdige produkter. Glem heller ikke de vigtige forsyningskrav. Trefaset strømforsyning, trykluftsystemer og ordentlig ventilation er ikke bare behageligheder – de er absolut nødvendige, hvis vi ønsker, at maskinerne skal køre problemfrit dag efter dag og opretholde konsekvent kvalitet gennem alle vagter.

FAQ-sektion

Q1: Hvorfor foretrækkes UV- og PVC-marmorplader frem for naturlig sten?

A: UV- og PVC-marmorplader foretrækkes, fordi de er mere holdbare, visuelt tiltalende i forskellige indstillinger, omkostningseffektive og kræver mindre vedligeholdelse sammenlignet med naturlig sten. De er også mere modstandsdygtige over for vandskader, ridser og stød end naturlig sten.

Q2: Hvordan påvirker automatisering produktionen af marmorplader?

A: Automatisering øger produktionshastigheden ved at fremskynde processen med cirka 45 %, reducere affald af materiale med omkring 32 % og minimere behovet for manuel arbejdskraft, hvilket betydeligt sænker driftsomkostningerne.

Q3: Hvad er forskellen mellem UV-beklædning og laminering af marmorplader?

A: UV-beklædning giver en blank, ridsefast overflade, der forbedrer farveglød og produktionshastighed i forhold til laminering. Den skaber også et mere robust yderlag, der er mere modstandsdygtigt over for ridser og miljørelaterede skader.

Q4: Hvad er strømovervejelserne for maskiner til fremstilling af marmorplader?

A: Den ideelle effektforbrug er under 45 kilowatt for at opretholde effektivitet uden høje energiomkostninger. Maskiner med effektrater på 30-45 kW balancerer hastighed og omkostningseffektivitet godt.

Q5: Hvordan gavner CNC-teknologi produktionen af marmorplader?

A: CNC-teknologi muliggør præcist skæring, konstant produktkvalitet og reduceret materialeaffald, hvilket bidrager til lavere driftsomkostninger og højere effektivitet i miljøer med stor produktion.

Indholdsfortegnelse

-

Forstå, hvordan en Maskine til fremstilling af marmorplader Fungerer og dens kerneproduktionsfaser

- Den stigende efterspørgsel efter UV- og PVC-marmorplader i moderne byggeri og indretningsdesign

- Centrale principper: Blanding, presning og UV-hærdningsintegration i maskinen til fremstilling af marmorplader

- Fra manuel til automatiseret: Branchens skift mod fuldt integrerede produktionslinjer til marmorplader

- Casestudie: Effektivitetsgevinster med automatiseret fremstilling af marmorplader

- Tilpas maskinfunktionalitet til din produktionskapacitet og workflow-krav

- Vurder ydelse, præstation og energieffektivitet for langsigtet afkast

- Sikr præcision med avanceret CNC-integration og skæreteknologi

-

Sammenlign overfladebehandlingsmetoder: UV-beklædning mod laminering for holdbarhed og estetik

- Hvorfor blankpolerede, skræmfaste marmorskiver med UV-beklædning vinder markedsandele

- Hvordan UV-beklædnings teknologi forbedrer holdbarhed og overfladekvalitet i produktion af marmorplader

- Kvalitetsstyringsindsigter fra mellemstore produktionsfaciliteter af UV-marmorplader

- At vælge en maskine til fremstilling af marmorplader med avancerede laminering- og overfladeafgøringsmoduler

- Tilpas valg af maskine efter din produktionsproces og facilitetens krav

- FAQ-sektion