Kernematerialevidenskab: Hvordan SPC- og LVT-sammensætningen bestemmer produktionskravene

De grundlæggende forskelle i SPC- (Stone Plastic Composite) og LVT- (Luxury Vinyl Tile) gulvproduktion stammer fra deres kernekarakteristika – hvilket direkte påvirker fremstillingsprocesser, udstyrsvalg og ydeevne i brug.

SPC-kerne: Blanding af calciumcarbonat og PVC til dimensional stabilitet og kompatibilitet med presning

SPC-gulv har en såkaldt tæt, stiv kerne, der primært består af malet kalksten blandet med PVC-harpiks. Den præcise blanding kan variere mellem ca. 60 og 80 procent calciumcarbonat. Det, der gør dette materiale så særligt, er dets ekstreme stabilitet ved temperaturændringer. Vi taler om udvidelses- eller sammentrækningstal på blot plus eller minus 0,05 procent, selv ved en temperaturændring på 30 grader Celsius. Denne type stabilitet gør SPC-gulve yderst velegnede til udfordrende områder som solstuer, hvor varmen stiger om dagen, eller erhvervskøkkener, hvor temperaturen konstant svinger i løbet af serviceperioden. Da materialet er så tæt og ikke særlig elastisk, kan producenterne presse disse gulve under højt tryk i området 80–100 MPa. Dette muliggør hurtig afkøling uden de forvringsproblemer, der ofte opstår hos andre materialer. På fabrikker skal alt holdes nøjagtigt kalibreret, så hver parti får den standardmæssige tykkelse på 4–7 mm, som alle forventer.

LVT-kernemateriale: Homogen PVC-sammensætning optimeret til præcis kalander- og prægeproces

LVT har en fleksibel PVC-plastisolkerne, der ikke indeholder nogen mineraludfyldere, og som fokuserer mere på at være nem at arbejde med end på at være stiv. Denne specifikke sammensætning fungerer godt under den flertrinskalanderproces, hvor opvarmede ruller presser materialet ned til plader, der typisk er omkring 2–3 mm tykke. Det, der gør LVT særlig, er, hvordan PVC’en opretholder præcis den rigtige konsistens til mikronniveau-embossning med tolerancer så små som plus/minus 0,1 mm. Denne præcision giver producenterne mulighed for at skabe meget overbevisende træmasseeffekter og stenlignende strukturer. Der er dog en ulempe, der bør nævnes her. Da PVC reagerer så kraftigt på temperaturændringer, skal produktionsfaciliteterne bruge specielt designede køletunneler, der opererer med temperaturforskelle på 20–30 grader Celsius. Disse langsommere afkølingsprocesser hjælper med at undgå problemer som lag, der løsner sig fra hinanden, krympningsproblemer eller unormale overflade deformationer, som ville ødelægge produktets kvalitet.

| Ejendom | SPC kerne | LVT-kernemateriale |

|---|---|---|

| Primært Materiale | Kalkstens-PVC-komposit | Homogent PVC-plastisol |

| Termisk Stabilitet | ±0,05 % dimensionel ændring (±30 °C) | ±0,12 % ændring (±20 °C) |

| Behandlingshastighed | 25–40 m/min (komprimering) | 15–25 m/min (kalanderproces) |

Produktionsprocessens arkitektur: Presning versus kalanderproces i SPC- og LVT-gulvproduktion

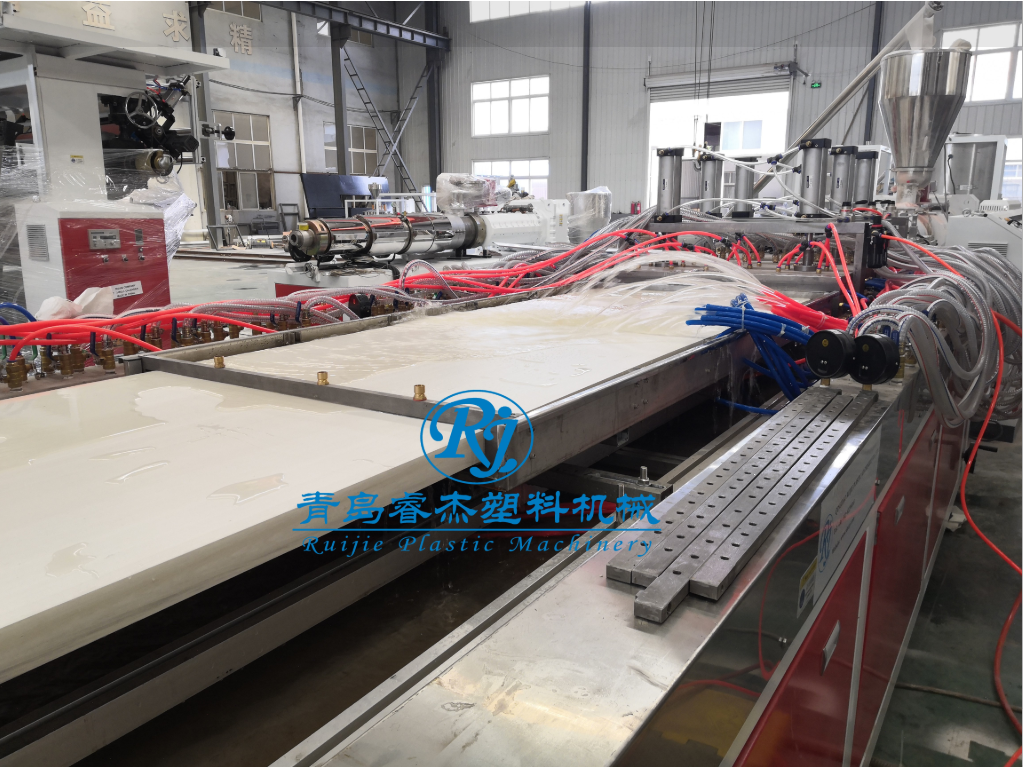

SPC-produktionslinje: Højtrykskomprimering, hurtig afkøling og integreret klik-bearbejdning

SPC-fremstillingsprocessen er stærkt afhængig af temperaturer mellem 175 og 190 grader Celsius samt betydeligt tryk for at fuldstændigt binde blandingen af kalksten og PVC sammen. Når det udføres korrekt, forhindrer denne metode de irriterende lagadskillelser, som vi ofte ser i andre materialer, og giver produktet reel strukturel styrke. Efter presning anvendes hurtig afkøling, så materialet hærder hurtigt, hvilket hjælper med at holde alt pænt fladt uden kantforvrængning. Derefter følger CNC-bearbejdningstrinnet, hvor maskinerne skærer de indgrebende profiler direkte på produktionslinjen. Tolerancerne her er også ret stramme, nemlig omkring plus/minus 0,2 millimeter. Alle disse automatiserede trin betyder, at fabrikker har brug for langt færre arbejdere end tidligere til efterbearbejdning – sandsynligvis med en reduktion af lønomkostningerne på omkring 60 procent i forhold til ældre metoder, der krævede meget håndarbejde.

LVT-produktionslinje: Flertreds kalanderproces, registreringsfølsom prægning og UV-hærdet slidlagintegration

Processen til fremstilling af LVT starter med noget, der kaldes multirullekalander, hvilket skaber plader, der forbliver stabile i størrelse og form, samtidig med at de opretholder en ekstremt ensartet kvalitet gennem hele materialet. Det næste trin er dog virkelig afgørende – prægeprocessen, hvor strukturerne skal passe perfekt sammen med de trykte designs. Vi taler her om en justering på mikronniveau. Selv en lille fejl på blot 0,1 mm kan betyde, at en hel parti af produktet må kasseres. Efter alt dette påføres der et specielt slidlag, som hærdes ved hjælp af UV-lys. Dette danner en overflade, der er ret modstandsdygtig over for ridser og skrammer. Men der er en fælde. For at få alt rigtigt under dette sidste trin skal producenterne holde øje med flere faktorer samtidigt, herunder luftfugtighedsniveauet, temperaturindstillingerne for rullerne samt intensiteten af UV-lyset. Hvis en af disse faktorer ikke er korrekt, kan der opstå problemer såsom slør-effekter eller en overflade, der ligner appelsinskal, uden at nævne, at materialet slet ikke hærdes korrekt.

Præstations- og overholdelsesdrevne faktorer: Hvordan markedskrav påvirker SPC- og LVT-gulvproduktion Beslutninger

Prioriteringer inden for erhvervssektoren: Sundheds- og uddannelsesområdet kræver SPC’s stivhed, akustisk dæmpning og lavvedligeholdelig ydelse

Flere sundhedscentre og skoler vælger nu SPC-gulve, fordi de tåler hårdt brug særdeles godt. Den tætte mineralkerne giver dem reel styrke til at klare alle de rullende vogne og det medicinske udstyr samt modstå slag, når genstande falder på dem – uden at danne indtryk så let, som almindelig vinyl ville gøre. Vi taler om ca. 70 % færre indtryk i de fleste tilfælde. Når det gælder støjdæmpning, leveres kommerciel SPC med integreret akustisk polstring, der reducerer trin- og slagstøj med ca. 19 decibel. Dette opfylder også ret krævende bygningsstandarder, herunder ASTM E492- og ISO 140-6-kravene. Og lad os ikke glemme den antimikrobielle overfladelag. Disse gulve fortsætter faktisk med at bekæmpe bakterier, selv efter gentagne rengøringer med kraftige hospitalsrengøringsmidler. På lang sigt betyder dette, at de har en længere levetid end både træ- og laminatgulve, samtidig med at de sparer ca. 30 % i vedligeholdelsesomkostninger over deres levetid.

Bæredygtighedsregler: Grænseværdier for VOC, tidsplaner for udfasning af PVC og udfordringer ved integration af genbrugsmaterialer på begge linjer

Regulatoriske pres omkring hele verden ændrer, hvordan SPC- og LVT-produkter fremstilles. Tag f.eks. EU's cirkulære økonomiplan. Indtil 2030 ønsker de mindst 60 % genbrugsmateriale i bygningsmaterialer, hvilket betyder, at fabrikkerne skal arbejde hårdere for at blande postindustrielt genbrugsmateriale ind, uden at påvirke produkternes dimensioner eller udseende. Så er der Californien med dets nye VOC-regler (højst 50 mikrogram pr. kubikmeter). Dette har tvunget virksomhederne til at genoverveje deres formler for lim, slidlag og de plastiktilsætningsstoffer, de bruger. Og i Skandinavien samt Canada fremskynder love, der forbudte PVC, forskningen i sikrere alternativer som ftalatfrie muligheder og plantebaserede plastificeringsmidler. At integrere genbrugsmateriale korrekt er dog ikke let. Forureninger kan virkelig forstyrre ekstrusionsprocessen for SPC, mens uregelmæssige farver påvirker LVTs æstetik. Nogle af de førende producenter tager dette problem direkte op med AI-systemer, der sorterer materialer visuelt og overvåger reologi under produktionslinjerne. Disse teknologier gør det muligt for dem i dag at inkludere ca. 40 % certificeret genbrugsmateriale, hvilket opfylder grønne mål uden at kompromittere produktkvaliteten og samtidig overholde alle nødvendige regler.

Ofte stillede spørgsmål

Hvilke materialer er SPC- og LVT-gulve fremstillet af?

SPC-gulve består af en kalksten-PVC-komposit, mens LVT-gulve er fremstillet af homogen PVC-plastisol.

Hvorfor påvirker kerne-sammensætningen fremstillingsprocessen for SPC og LVT?

Kerne-sammensætningen fastlægger den termiske stabilitet og de nødvendige produktionsmetoder, såsom presning eller kalanderering, hvilket påvirker både håndtering og afkølingsprocesser.

Hvad gør SPC-gulve velegnede til kommercielle miljøer som sundhedsvæsen og uddannelse?

SPC-gulve har en tæt, stiv kerne, der sikrer holdbarhed mod tunge udstyr og rullende vogne. De indeholder også akustisk dæmpning til støjkontrol og har et antimikrobielt overfladelag, der er ideelt til hygiejnekrav.

Hvordan påvirker bæredygtighedsregulativer produktionen af SPC og LVT?

Regulativer kræver øget anvendelse af genbrugsmaterialer og begrænser VOC-emissioner. Dette presser producenterne til at justere deres formuleringer og produktionsmetoder for at overholde disse standarder uden at kompromittere kvaliteten.

Indholdsfortegnelse

- Kernematerialevidenskab: Hvordan SPC- og LVT-sammensætningen bestemmer produktionskravene

- Produktionsprocessens arkitektur: Presning versus kalanderproces i SPC- og LVT-gulvproduktion

- Præstations- og overholdelsesdrevne faktorer: Hvordan markedskrav påvirker SPC- og LVT-gulvproduktion Beslutninger

- Ofte stillede spørgsmål