Steigern Sie die Produktivität durch Automatisierung bei SPC-Fußbodenmaschinen

Automatisierung revolutioniert die SPC-Bodenbelagproduktion durch die Integration von Robotik und intelligenten Steuerungen und liefert messbare Effizienzsteigerungen, während gleichzeitig strenge Qualitätsstandards eingehalten werden.

Wie Automatisierung den SPC-Bodenbelagproduktionsprozess optimiert

Moderne Robotersysteme übernehmen das Schneiden von Materialien, das Hinzufügen von Texturen und das Verpacken von Produkten, und zwar mit bemerkenswerter Präzision, wodurch die Produktionszeit in einigen Fällen nahezu halbiert werden kann. Diese Maschinen sind mit einer geschlossenen Überwachungsschleife ausgestattet, die menschliche Fehler reduziert und die Messungen innerhalb von etwa 0,2 mm genau hält. Eine solch präzise Steuerung spart Kosten, da sie Abfall durch abgelehnte Materialien verhindert. Aktuelle Daten aus Berichten zur Fertigungseffizienz aus dem Jahr 2024 zeigen zudem etwas Interessantes. Fabriken, die intelligente Automatisierung nutzen, weisen etwa 30 Prozent weniger Produktionsfehler auf als solche, die auf manuelle Arbeit angewiesen sind. Die täglichen Produktionszahlen steigen zudem um 15 bis 20 Prozent, wenn diese Systeme ununterbrochen laufen und den ganzen Tag über besser organisierte Arbeitsabläufe folgen.

Integration von KI und IoT in SPC Bodenmaschinen-Operationen

KI-Systeme nutzen Vorhersagewerkzeuge, um festzustellen, wann Geräte vor einem tatsächlichen Ausfall gewartet werden müssen, wodurch lästige unerwartete Stillstände vermieden werden. Dank IoT-Verbindungen, die über die gesamte Produktionsfläche reichen, werden Dinge wie Temperaturregelung, Druckniveaus und die Geschwindigkeit der Fertigungsstraßen zwischen allen verschiedenen Maschinen abgestimmt. Dadurch können Bediener Einstellungen flexibel anpassen, sobald Materialien wechseln oder sich unerwartet verhalten. Dieses Gesamtpaket reduziert den Energieverbrauch um etwa 15–20 Prozent, wie Branchenstudien aus dem vergangenen Jahr zeigen, und sorgt gleichzeitig für eine stabile Vernetzungsphase über alle Produktionschargen hinweg. Intelligente Fabriken berichten bereits seit Längerem über solche Verbesserungen, wie aktuelle Forschungsergebnisse des Ponemon Institute belegen.

Fallstudie: Steigerung der Ausbringung um 40 % durch automatisierte SPC-Linien

Ein Werk in Europa setzte vollständig auf automatisierte SPC-Linien sowie robotergestützte Materialhandhabung und verzeichnete bereits etwa acht Monate nach der Installation einen Produktionsanstieg um rund 40 %. Der Anstieg bedeutete, dass sie täglich etwa 2.500 zusätzliche Quadratmeter ihres Produkts herstellen konnten, ohne zusätzliche Mitarbeiter benötigen. Laut dem Smart Manufacturing Impact Report des letzten Jahres konnten Fabriken, die ähnliche Automatisierungsansätze umsetzten, ihre Rüstzeiten zwischen Produktionsläufen um etwa 70 % reduzieren. Dies geschieht, weil Maschinen heute den Großteil des Werkzeugwechsels automatisch übernehmen. Zudem gab es Berichte, die zeigten, dass die Stückkosten um etwa 22 % sinken, wenn Unternehmen in diese Technologien investieren. Die meisten Hersteller haben die Investitionskosten bereits nach etwa 14 Monaten amortisiert, obwohl die Einrichtung solcher Systeme zunächst eine erhebliche Vorabinvestition erfordert.

Erreichen Sie überlegene Präzision durch fortschrittliche Kalibriersysteme

Lasergeführt Technologie für unübertroffene SPC-Bodenplanungsgenauigkeit

Moderne SPC-Fußbodenmaschinen erreichen Präzision auf Mikroniveau durch laserunterstützte Kalibrierung. Laserinterferometer überwachen kontinuierlich Schneid- und Pressbaugruppen mit einer Genauigkeit von 0,001 mm. Echtzeit-Feedback korrigiert Abweichungen bei der Ausrichtung während des Hochgeschwindigkeitsbetriebs und vermeidet so Maßungenauigkeiten bei Stein-Plastik-Verbundfliesen. Das System passt die Werkzeugwege während des Prozesses automatisch an und reduziert dadurch die Produktion außerhalb der Spezifikation deutlich.

Echtzeitüberwachung der Dickenmessung zur Reduzierung von Materialabfall

Die in diese Systeme eingebauten Sensoren prüfen, wie dicht und dick jede Platte an etwa 200 Stellen pro Minute ist. Wenn etwas selbst um nur 0,05 mm abweicht, passt die Maschine automatisch den Druck auf all diese Hydrauliken an. Allein an einem Fabrikstandort spart diese Art der Überwachung deutlich mehr als 200 Tonnen der speziellen PVC- und Kalksteingemisch pro Jahr. Um diese Zahl in Perspektive zu setzen: Das bedeutet etwa 15 Tausend zusätzliche Quadratmeter Bodenbelag, die ohne Abfall produziert werden. Der echte Vorteil liegt jedoch darin, jene Platten bereits am Anfang daran zu hindern, nicht richtig gepresst zu werden.

Hohe Präzision und Wartungseffizienz in SPC-Maschinen ausgewogen

Kalibriermodule, die in der Lage sind, Probleme selbst zu diagnostizieren, verlassen sich auf eingebaute künstliche Intelligenz, um Anzeichen von Verschleiß zu erkennen, lange bevor die Genauigkeit nachlässt. Anstatt zu warten, bis etwas schief läuft, wird die Wartung während regulärer Stillstandszeiten geplant, sobald das System selbst Daten erfasst, die auf einen Reparaturbedarf hinweisen. Dies reduziert unerwartete Stillstände um rund zwei Drittel im Vergleich zu den Werten, die in den meisten Fabriken üblich sind. Traditionelle Systeme benötigen eine Person, die wöchentlich alles überprüft, doch diese intelligenten Module sorgen dafür, dass die Maschinen nahezu ständig optimal laufen. Fabriken berichten, mit dieser Einrichtung eine Verfügbarkeit von nahezu 95 % zu erreichen, und das bei gleichzeitiger Eliminierung des ständigen manuellen Prüfaufwands, der Produktivitätsstunden beansprucht.

Installation beschleunigen mit leistungsstarken SPC-Fußbodenmaschinen-Systemen

Innovationen bei Schnellverriegelungsmechanismen, angetrieben von SPC-Fußbodenmaschinen

Die neuesten SPC-Fußbodenmaschinen sind mit diesen cleveren Klick-Systemen ausgestattet, die den Einsatz von Klebstoff für die Verlegung vollständig überflüssig machen. Die Maschinen übernehmen auch die präzise Ausrichtung der Nut-und-Feder-Verbindungen, wobei eine Toleranz von etwa einem halben Millimeter eingehalten wird. Fachleute für Bodenverlegung berichten von einem Rückgang der Installationsfehler um rund 60 %, seit diese Systeme im Jahr 2023 populär wurden. Besonders hervorzuheben sind dabei die federbelasteten Verbindungen, die ein deutliches Klickgeräusch von sich geben, sobald sie richtig eingerastet sind. Dadurch können die Installateure weiterarbeiten, ohne ständig anhalten und prüfen zu müssen, ob alles sicher verbunden ist. Als zusätzlichen Vorteil bringt diese Technik eine Zeitersparnis von rund 45 % bei den Vorbereitungen mit sich, ohne dabei die wichtige wasserdichte Barriere zu beeinträchtigen, die für die Langlebigkeit von SPC-Böden entscheidend ist.

Steigerung der Verlegeraten von 500 auf 1.200 Quadratmeter/Tag durch den Einsatz fortschrittlicher Maschinen

Die neuesten SPC-Fußbodenmaschinen sind mit Förderanlagen ausgestattet, die Schneiden, Ausrichten und Verriegeln in einem einzigen flüssigen Arbeitsgang zusammenführen. Zertifizierte Montageteams erreichen bei Gewerbeobjekten nun rund 1.200 Quadratmeter pro Tag, etwa das Doppelte dessen, was vorher möglich war, als der Durchschnitt bei etwa 500 Quadratmetern/Tag lag, wie das Flooring Tech Journal des vergangenen Jahres berichtete. Wodurch wird dies möglich? Unter anderem durch das Lasermesssystem für die Dielen, das den Messaufwand um rund vier Fünftel reduziert. Zudem sorgen motorisierte Zuführungen dafür, dass alles mit der richtigen Geschwindigkeit weitertransportiert wird, und eine automatische Abfallentsorgung verhindert, dass die Baustelle zu unübersichtlich wird. Wenn all diese Aufgaben automatisch abgewickelt werden, können sich die Arbeiter darauf konzentrieren, den Boden auszulegen, anstatt sich mit Geräteproblemen herumschlagen zu müssen. Das Ergebnis? Die doppelte Tagesleistung wird erbracht, ohne dass zusätzliche Arbeitskräfte erforderlich wären.

Erhöhte Langlebigkeit durch optimierte Verbundschichttechnologie

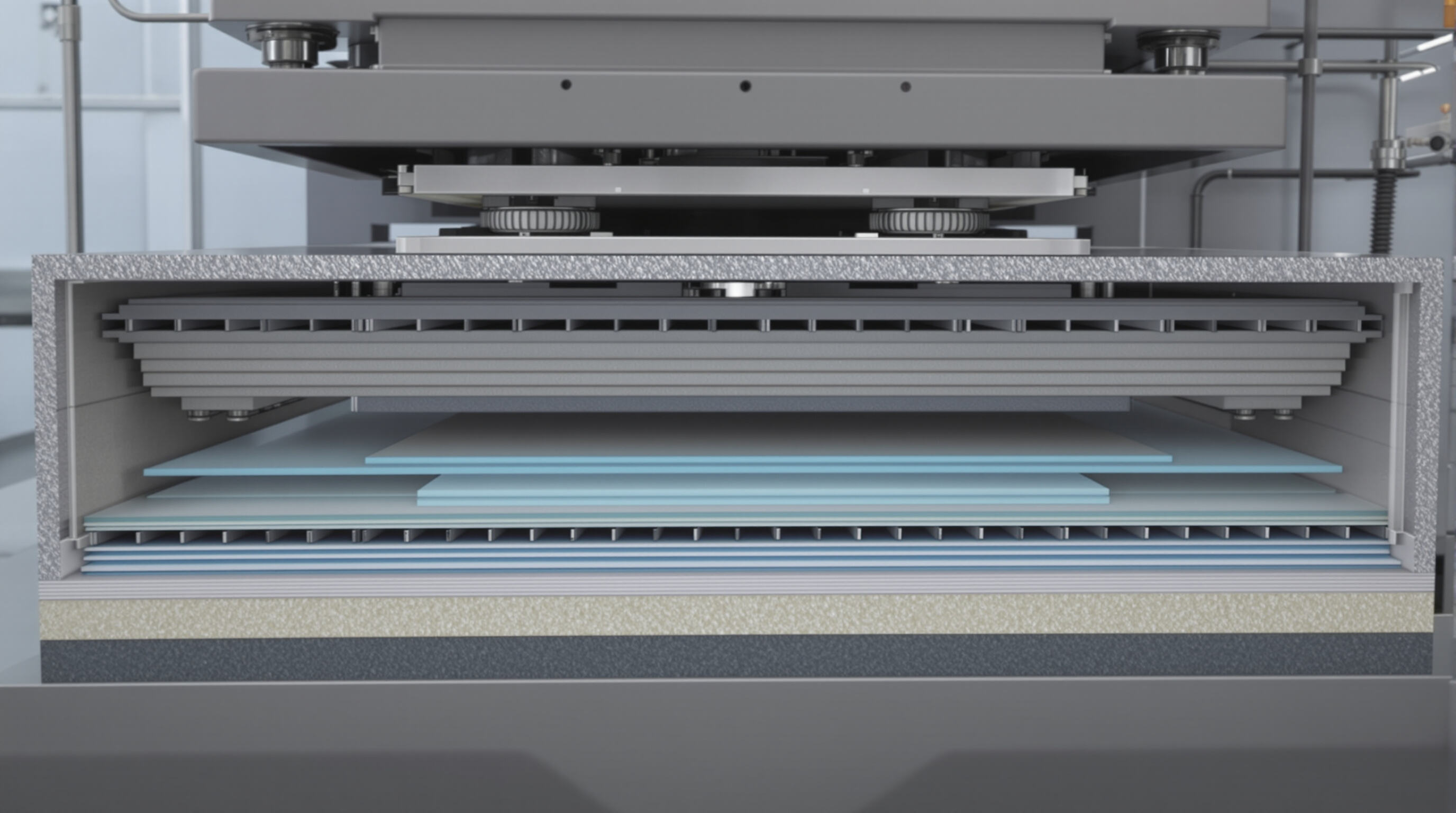

Wie SPC-Floor-Maschinen die Kompression und Stabilität der Kernschicht verbessern

Moderne SPC-Floor-Maschinen sind mit fortschrittlicher Mehrstufen-Kompressionstechnologie ausgestattet, die erheblichen Druck ausübt – manchmal bis zu 800 PSI – und zusätzlich gezielt Wärme einsetzt, um die Verbundschichten miteinander zu verbinden. Diese Systeme sorgen tatsächlich dafür, dass die Materialien gleichmäßig innerhalb der Kernstruktur verteilt werden, wodurch jene lästigen Schwachstellen vermieden werden, die bei manueller Herstellung von Böden oft entstehen. Nach Beobachtungen der Hersteller verhindert der computergesteuerte Ansatz bei der Verbundstoffherstellung Delamination bereits im Vorfeld. Gerade bei Hartkernbodenprodukten bleibt die Delamination eines der größten Probleme. Die Maschinen stellen sicher, dass alle Schichten während des Produktionsprozesses präzise übereinander ausgerichtet werden, wodurch das Risiko von störenden Ablösungen in späteren Phasen deutlich reduziert wird.

Datenanalyse: 30 % Steigerung der Schlagfestigkeit durch moderne Maschinen

Drittanbieter-Tests bestätigen eine erhebliche Steigerung der Langlebigkeit bei maschinell hergestelltem SPC-Fußboden:

| Metrische | Traditionelle Methoden | Maschinell verbessert | Verbesserung |

|---|---|---|---|

| Aufprallfestigkeit | 1.200 N | 1.560 N | +30% |

| Schichtverbund | 85 % Gleichmäßigkeit | 99 % Gleichmäßigkeit | +14 Punkte |

Automatische Qualitätskontrollsensoren passen die Presskräfte in Echtzeit an – eine Funktion, die bei konventionellen Anlagen fehlt – und gewährleisten so eine gleichbleibende Leistungsfähigkeit und strukturelle Integrität.

Vergleich zwischen traditionellem und maschinell verbessertem SPC-Fußboden

Bei handgeschichteten SPC-Böden bleiben die meisten Optionen bei einer Stärke von etwa 8 bis 10 mm, denn dickere Varianten wären einfach nicht stabil genug. Aber jene hochwertigen, maschinell hergestellten Verbundversionen? Die erreichen problemlos eine Tiefe von bis zu 15 mm, ohne ihre Flexibilität zu verlieren. Eigentlich ziemlich beeindruckend. Und um auf Verbesserungen zurückzukommen: Neuere Kalibrierungstechniken reduzieren den Materialabfall um rund 22 Prozent im Vergleich zu althergebrachten manuellen Methoden. Diese Zahlen stammen vom International Flooring Standards Institute aus dem Jahr 2023. Doch was sich wirklich verändert hat, ist die Art und Weise, wie wir Böden heute herstellen. Moderne SPC-Maschinen können diese Hybrid-Kernmaterialien mittlerweile in einem einzigen Arbeitsgang produzieren, oder? Kalkstein, PVC und verschiedene Stabilisatoren werden dabei vermischt, anstelle der früher notwendigen drei komplett getrennten Produktionsstufen. Das spart auf jeden Fall Zeit und Kosten.

Arbeitskosten senken durch minimale menschliche Eingriffe in der SPC-Produktion

Reduzierung des Arbeitskräftebedarfs um bis zu 60 % durch automatisierte SPC-Fertigungsanlagen

SPC-Bodenmaschinen mit fortschrittlicher Technik übernehmen heute durch integrierte Robotersysteme den Materialtransport, präzises Schneiden und Qualitätskontrollen. Diese Maschinen reduzieren den manuellen Arbeitsaufwand in gut eingerichteten Produktionsbereichen um etwa 60 %. Der Schritt hin zur Automatisierung ist Teil eines umfassenderen Trends, der sich aktuell über verschiedene Branchen erstreckt. Allein im vergangenen Jahr wurden weltweit über 330 Milliarden US-Dollar in intelligente Fabriken investiert, was zeigt, wie bedeutend Automatisierung geworden ist, um die Fertigungskosten unter Kontrolle zu halten. Wenn Beschäftigte nicht mehr den ganzen Tag über dieselben repetitiven Tätigkeiten ausführen müssen, verlagern Unternehmen ihre Belegschaft verstärkt in Überwachungs- und technische Supportfunktionen. Dieser Wandel steigert die Gesamtproduktivität, ohne dass Einbußen bei der Produktqualität entstehen.

Strategien zur Neuaufstellung der Belegschaft in intelligenten SPC-Fertigungsanlagen

Da Automatisierung den Arbeitskräftebedarf im Frontline-Bereich reduziert, übergreifen Betriebe Personal in Funktionen wie Maschinenüberwachung, Prozessoptimierung und Datenanalyse. Umschulungsprogramme befähigen Mitarbeiter, mehrere automatisierte Systeme zu bedienen, wodurch ihre Anpassungsfähigkeit in hochtechnologischen Umgebungen verbessert wird.

Die Debatte adressieren: Arbeitsplatzverluste versus Produktivitätsgewinne

Obwohl Automatisierung die Anzahl an manuellen Arbeitsplätzen verringert, zeigen Branchendaten einen Anstieg technischer Stellen um 27 % seit 2022, wodurch Arbeitsplatzverluste in traditionellen Bereichen kompensiert werden. Diese Entwicklung verdeutlicht den doppelten Nutzen der Automatisierung – die Reduzierung von Personalkosten und die Schaffung von hochwertigeren Tätigkeiten im Bereich SPC-Fertigungsmaschinenwartung und KI-gestützter Qualitätskontrolle.

FAQ-Bereich

Was ist SPC-Boden?

SPC steht für Stone Plastic Composite, ein Typ von formstabilem Bodenbelag, der für seine Langlebigkeit und einfache Installation bekannt ist.

Wie verbessert Automatisierung die SPC-Fertigungsmaschinenoperationen?

Die Automatisierung in SPC-Fußbodenmaschinen integriert Robotik und intelligente Steuerungen, um die Effizienz zu steigern, die Qualität aufrechtzuerhalten, Ausschuss zu reduzieren und die Produktionsraten zu erhöhen.

Kann Automatisierung die Stellenaussichten in Fabriken beeinflussen?

Obwohl Automatisierung den Bedarf an manueller Arbeit reduzieren kann, führt sie oft zu einem Anstieg technischer Tätigkeiten, steigert die Produktivität und schafft wertvollere Arbeitsplätze.

Welche Vorteile bieten KI und IoT in der SPC-Fußbodenproduktion?

KI und IoT ermöglichen vorausschauende Wartung, optimieren Maschineneinstellungen in Echtzeit, reduzieren den Energieverbrauch und verbessern die Produktkonsistenz und -qualität.

Inhaltsverzeichnis

- Steigern Sie die Produktivität durch Automatisierung bei SPC-Fußbodenmaschinen

- Erreichen Sie überlegene Präzision durch fortschrittliche Kalibriersysteme

- Installation beschleunigen mit leistungsstarken SPC-Fußbodenmaschinen-Systemen

-

Erhöhte Langlebigkeit durch optimierte Verbundschichttechnologie

- Wie SPC-Floor-Maschinen die Kompression und Stabilität der Kernschicht verbessern

- Datenanalyse: 30 % Steigerung der Schlagfestigkeit durch moderne Maschinen

- Vergleich zwischen traditionellem und maschinell verbessertem SPC-Fußboden

- Arbeitskosten senken durch minimale menschliche Eingriffe in der SPC-Produktion

- FAQ-Bereich