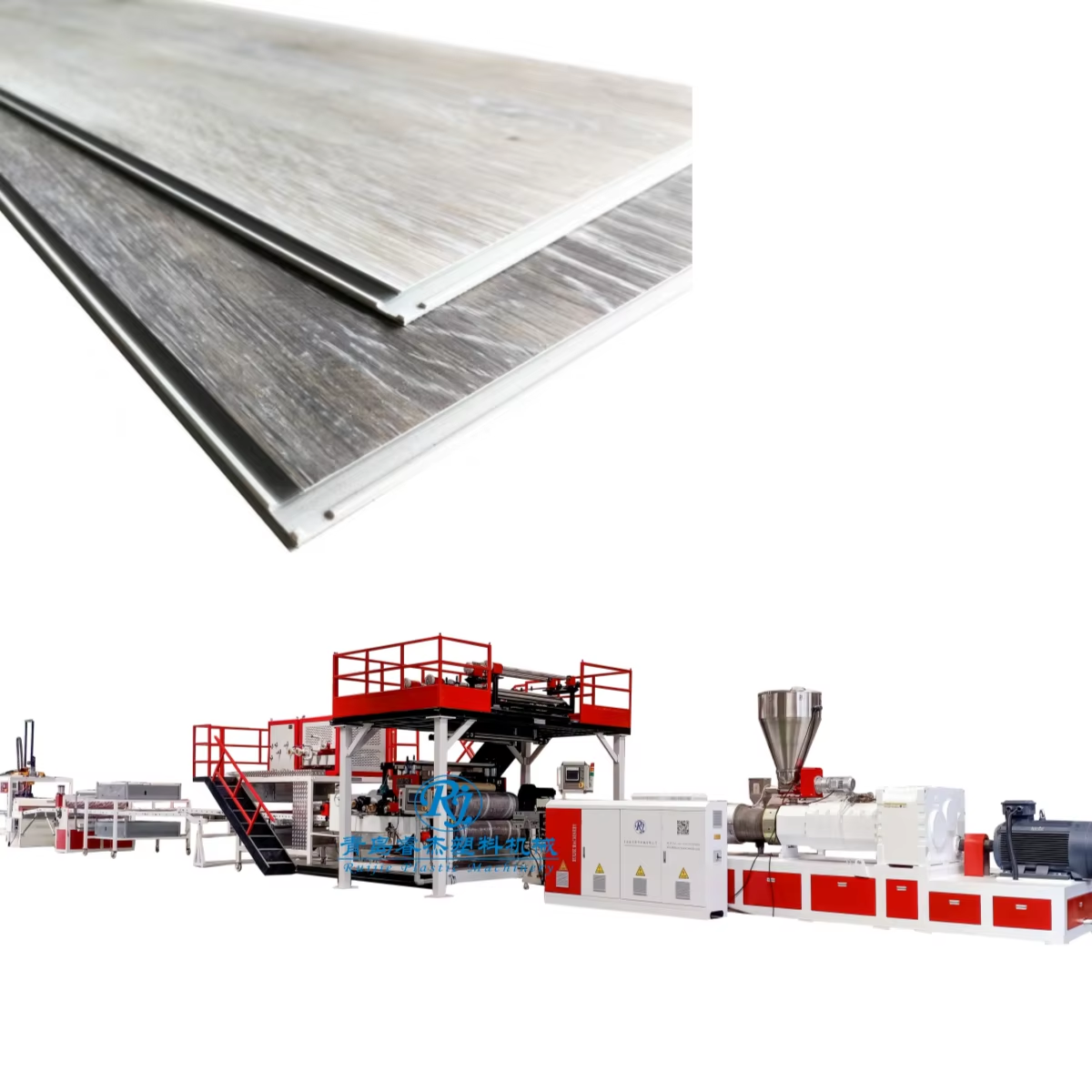

Integration der Ressourceneffizienz in LVT-Bodenverlegemaschine Design

Die heutige LVT-Bodenbelag-Ausrüstung wurde entwickelt, um Energie zu sparen und die Umweltbelastung zu reduzieren. Große Hersteller verwenden zunehmend modulare Komponenten in ihren Maschinen, sodass sie gezielt bestimmte Bereiche beheizen können, anstatt überall Energie zu verschwenden. Laut einer Forschungsstudie von ScienceDirect aus dem vergangenen Jahr reduziert dieser Ansatz den Energieverlust zwischen 18 und 22 Prozent im Vergleich zu älteren Modellen. Die Maschinen verfügen mittlerweile über präzise Infrarot-Vorwärmfunktionen, die es überflüssig machen, gesamte Kammern vorzuwärmen, sowie über geschlossene Regelkreise zur Temperaturüberwachung, die die Temperatur auf etwa 1,5 Grad Celsius genau konstant halten. Im größeren Zusammenhang gesehen entsprechen diese Verbesserungen den Erkenntnissen des Berichts „Erneuerbare Energien Studie 2025“. Darin wurde darauf hingewiesen, dass verbesserte Motor-Inverter-Systeme den industriellen Energieverbrauch um bis zu 27 % senken könnten. Für Unternehmen, die ihre Abläufe umweltfreundlicher gestalten möchten, ohne dabei ein Vermögen auszugeben, stellen diese neuen Maschinen einen echten Fortschritt dar.

Hochleistungsmotoren und Wärmerückgewinnungssysteme in LVT-Bodenverlegemaschinen

Der Wechsel zu IE4-Motoren mit rekuperativen Antriebssystemen kann beim Verzögern der Maschinen etwa 15 bis sogar 20 Prozent der kinetischen Energie zurückgewinnen. Außerdem gibt es Wärmerückgewinnungsanlagen, die die bei Extrusionsprozessen entstehende Abwärme auffangen. Allein diese Maßnahmen können den Stromverbrauch bei Dauerbetrieb um rund 8 bis 12 Kilowatt pro Stunde senken. Wenn Hersteller diese zudem mit frequenzgeregelter Antriebstechnik (VFD) kombinieren, reduziert das gesamte System den Energieverbrauch der Motoren um etwa 30 Prozent im Vergleich zu den derzeit üblichen Anlagen.

Intelligente Automatisierung und vorausschauende Wartung zur Senkung des Energieverbrauchs

Sensoren, die in Echtzeit arbeiten, überwachen mehr als 32 verschiedene Aspekte von Maschinen, wodurch Betreiber Parameter wie Leerlaufzeiten oder Heizzyklen anpassen können. Die neuesten Zahlen aus dem Automatisierungseffizienzbericht 2024 zeigen etwas Beeindruckendes: Fabriken, die diese intelligenten Wartungssysteme einsetzen, reduzieren unerwartete Stillstände um etwa 41 Prozent, und plötzliche Energieverbrauchsspitzen sinken um nahezu 30 Prozent. Noch besser wird dies dadurch, dass maschinelles Lernen hier eine Rolle spielt. Diese fortschrittlichen Modelle ermitteln genau die benötigte Materialmenge für jeden Prozess und reduzieren Verschwendung erheblich. Wir sprechen hier von einer zusätzlichen Energieeinsparung von 12 bis 15 Prozent, die zuvor verloren ging, weil Maschinen während der Produktion zu viel Material verarbeiteten.

Fallstudie: Deutsches Werk senkt den Energieverbrauch um 38 % durch Infrarot-Vorwärmung

Ein Werk in der Region Rheinland hat seine LVT-Bodenbelag-Ausrüstung modernisiert, indem es Infrarot-Vorwärmer, die auf bestimmte Zonen abgestimmt sind, zusammen mit Wärmetauschern installiert hat. Sie haben die Heizbereiche so angepasst, dass sie exakt den Anforderungen der Produkte entsprechen, wodurch Energieverschwendung reduziert wurde. Außerdem konnten sie etwa 72 Prozent der Wärme zurückgewinnen, die normalerweise verloren gegangen wäre. Diese Maßnahmen sparten jährlich rund 240.000 Euro bei den Energiekosten. Besonders beeindruckend ist, dass die Produktionsgeschwindigkeit während des gesamten Prozesses unverändert blieb. Im Grunde zeigt dies, dass Unternehmen Geld bei den Energiekosten sparen können, ohne die Produktion zu verlangsamen. Dieser Ansatz eignet sich gut für große Fertigungsanlagen, die Kosten senken möchten, ohne die Ausbringungsmenge zu beeinträchtigen.

Strategie: Optimierung des Maschinendurchsatzes zur Reduzierung von Energieverlusten

Die Abstimmung der Produktionspläne mit optimalen Maschinenbelastungen hilft, Teilchargenläufe zu vermeiden, die 22–31 % mehr Energie pro Tonne Ausgangsmaterial verbrauchen. Daten zeigen, dass die Aufrechterhaltung von 85–90 % der maximalen Durchsatzleistung für mindestens acht Stunden täglich die gesamte Energieeffizienz um 19 % verbessert und damit unregelmäßige oder fragmentierte Betriebszyklen übertrifft.

Abfallreduzierung in der Vinylproduktion durch Materialinnovation und Präzisionsengineering

Herausforderungen des Rohstoffabfalls bei der herkömmlichen LVT-Herstellung

Die konventionelle LVT-Herstellung erzeugt 7–12 % Materialabfall aufgrund ineffizienter Schneidverfahren und Formulierungsfehler (Green Building Council 2023). Ausschusschargen tragen in nicht optimierten Anlagen zu 30 % zum deponiepflichtigen Vinylschrott bei, was die entscheidende Notwendigkeit fortgeschrittener Prozesssteuerung und Präzisionsengineering unterstreicht.

Recycelter Anteil und vorkonsumierte Materialien in LVT-Formulierungen

Viele führende Hersteller mischen derzeit tatsächlich etwa 25 bis 40 Prozent postindustriellen PVC-Abfall in ihre LVT-Produktion ein und haben keinen nennenswerten Rückgang der Produktfestigkeit festgestellt. Laut einer kürzlich im vergangenen Jahr veröffentlichten Studie zu Materialinnovationen verwenden Unternehmen, sobald sie diese recycelten Bestandteile hinzufügen, etwa 18 % weniger neuartige Polymere, und erfüllen dabei dennoch die wichtigen Qualitätsstandards nach ISO 10582. Auch die Fertigungstechniken sind mittlerweile sehr ausgefeilt und ermöglichen eine bessere Kontrolle über die Einblendung der aufbereiteten Materialien. Dies hat dazu beigetragen, die Kosten der Hersteller für Rohmaterialien zu senken – laut Erkenntnissen von Grand View Research aus dem Jahr 2023 um etwa zwei Dollar und achtzehn Cent pro Quadratmeter.

Präzisions-Extrusion und Maschinenkalibrierung zur Minimierung von Ausschuss

Moderne LVT-Maschinen erreichen eine Maßgenauigkeit von ±0,15 mm durch lasergeführte Werkzeuge und KI-gestützte Dickenüberwachung. Echtzeit-Viskositätssensoren passen die Verarbeitungsbedingungen während des Betriebs an und reduzieren Ausschussproduktion um 67 % im Vergleich zur manuellen Kalibrierung. Geschlossene Kreislauf-Recycling-Systeme kantenabschnitte werden unmittelbar in neue Chargen zurückgeführt, wodurch sich der Anfahrabfall in optimierten Anlagen um 41 % verringert.

Fallstudie: US-Anlage senkt Ausschussraten um 45 % durch fortschrittliche Kalibrierung

Ein LVT-Hersteller im mittleren Westen setzte maschinellen Lernens basierende prädiktive Wartung an 22 Extrusionslinien ein und verringerte so den durch ungeplante Stillstände verursachten Ausschuss jährlich von 8,2 % auf 4,5 %. In Kombination mit automatischer Dickenkompensation erbrachte die 2,3-Millionen-Dollar-Retrofitmaßnahme innerhalb von 14 Monaten eine Amortisation durch niedrigere Materialkosten und geringere Deponiegebühren (Fallstudie des US-Energieministeriums 2024).

Schließen der Kreisläufe: CO₂-Reduktion und nachhaltiges Lebenszyklusmanagement

Kreislaufgeschlossene Fertigungssysteme in der LVT-Bodenproduktion

Moderne LVT-Bodenbelagmaschinen unterstützen die geschlossene Kreislaufproduktion, indem sie bis zu 98 % des Produktionsabfalls in neue Schichten wiedereinbringen. Wie in forschung zur Kreislaufwirtschaft zeigen, identifizieren und trennen KI-gestützte Sortiersysteme gebrauchte Vinylmaterialien mit einer Präzision von 0,2 mm und machen chemische Kompatibilisierungsmittel in recycelten Mischungen überflüssig.

Fallstudie: Europäische Hersteller erreichen 60 % geringere CO₂-Emissionen durch recycelte Rohstoffe

Ein belgischer Hersteller senkte seine jährlichen CO₂-Emissionen um 3.200 Tonnen, nachdem er seine LVT-Maschinen mit Materialrückführsystemen ausgestattet hatte. Sein Qualitätskontrollsystem mit Infrarotspektroskopie ermöglicht einen Recyclinganteil von 85 % und erfüllt gleichzeitig die EN-649-Anforderungen an die Verschleißschicht.

Abwägung zwischen anfänglichen Investitionskosten und langfristigen Emissionseinsparungen

Obwohl geschlossene Rückführungssysteme eine Erhöhung der Kapitalausgaben um 18–25 % erfordern, amortisieren Betreiber die Kosten typischerweise innerhalb von 34 Monaten durch:

- 40 % geringerer Bedarf an neuem PVC

- 22 % niedrigere Energiekosten aufgrund optimierter Materialflüsse

- €12–18/Tonne Kohlenstoffzertifikaterzeugung im Rahmen des EU-EHS

Gestaltung für Demontage und Recyclingfähigkeit am Ende der Lebensdauer von LVT-Böden

Maschinen der nächsten Generation produzieren Klickverbindungspaneels mit lösemittelfreien Klebstoffen, wodurch 94 % Materialrückgewinnung durch mechanisches Mahlen ermöglicht wird. Innovative Designs beinhalten Rückseiten mit QR-Codes, die die Polymeridentifizierung während des Recyclings automatisieren – ein entscheidender Vorteil, da die globale Nachfrage nach recyceltem PVC jährlich um 7,8 % steigt (Circular Polymers Initiative 2024).

Überprüfung der Nachhaltigkeit: Ökobilanzierung und Umweltproduktdeklarationen

Die Rolle der Lebenszyklusanalyse (LCA) bei der Verbesserung der Nachhaltigkeit von LVT

Lebenszyklusanalysen, kurz LCAs, bieten eine einheitliche Methode, um die Umweltauswirkungen von LVT-Bodenbelagmaschinen über deren gesamten Lebenszyklus hinweg zu bewerten – angefangen beim Abbau der Rohstoffe bis hin zum Schicksal dieser Maschinen am Ende ihrer Nutzungsdauer. Wenn Unternehmen die in den ISO-14040-Standards festgelegten Richtlinien befolgen, können sie erkennen, wo ihre größten Probleme in Prozessen wie dem Laminieren von Oberflächen oder dem Betrieb von Extrudern liegen. Eine kürzlich durchgeführte Untersuchung des vergangenen Jahres zeigte zudem etwas Interessantes: Die Anpassung der Maschineneichung während des Extrusionsprozesses verringerte die Kohlenstoffemissionen pro produziertem Quadratmeter um etwa 22 %. Solche Erkenntnisse geben Fabrikbesitzern konkrete Hinweise darauf, wo Verbesserungen anzusetzen sind – sei es durch Investitionen in verbesserte Heißpresse-Technologie oder schlicht durch die stärkere Verwendung von recycelten Materialien in der Produktion.

Umweltproduktdeklarationen (EPDs) erfüllen die Marktnachfrage nach Transparenz

Umweltproduktdeklarationen nehmen Ergebnisse aus Lebenszyklusanalysen und verwandeln sie in konkrete Zahlen, die Unternehmen beim Vergleich von Nachhaltigkeitsbehauptungen nutzen können. Die neuesten Zahlen aus dem PVC-Eco-Profil von 2022 zeigen etwas Interessantes über heutige Luxus-Vinyl-Fliesen: Sie enthalten oft etwa 60 % recycelte Materialien und zeichnen sich dennoch genauso gut aus wie herkömmliche Alternativen. Laut einer Ponemon-Studie des vergangenen Jahres verlangen nahezu vier von fünf amerikanischen Architekten EPDs, wenn sie Angebote für gewerbliche Bodenbelagsprojekte erstellen. Das bedeutet, dass Hersteller, die detaillierte Deklarationen veröffentlichen, die spezifisch auf ihre Produktionsanlagen zugeschnitten sind, sich tatsächlich im Markt hervorheben. Sie weisen konkrete Verbesserungen in mehreren Bereichen nach, darunter geringerer Wasserverbrauch, weniger flüchtige organische Verbindungen bei der Verlegung und ein reduzierter CO₂-Fußabdruck über den gesamten Lebenszyklus des Produkts.

Fallstudie: Nordamerikanische Marke erhält Cradle-to-Cradle-Zertifizierung durch Lebenszyklusanalyse

Ein großer LVT-Hersteller erhielt kürzlich die Gold-Zertifizierung nach dem Cradle to Cradle-Standard, nachdem er umfangreiche Verbesserungen in seinen Produktionsabläufen vorgenommen hatte. Das Unternehmen modernisierte seine Extrusionsanlagen, indem es ein geschlossenes Wassersystem integrierte, und begann, etwa 34 Prozent postindustrielles Vinyl in seine Materialzusammensetzung einzubinden. Diese Maßnahmen führten zu beeindruckenden Ergebnissen: Der Ausschuss sank nahezu um die Hälfte (rund 41 %), während die Kohlendioxidemissionen aus den Produktlebenszyklen innerhalb von nur 18 Monaten um etwa 35 % zurückgingen. Unabhängige Prüfer stellten fest, dass erstaunliche 92 % dessen, was normalerweise als Abfall in diesem Werk betrachtet würde, wieder in verwertbare Rohstoffe umgewandelt werden. Dies zeigt, wie wirksam die Erkenntnisse aus Lebenszyklusanalysen sein können, wenn sie praktisch in den täglichen Abläufen angewendet werden, um ein zirkuläreres Fertigungsmodell aufzubauen.

FAQ

Was ist LVT-Bodenbelag?

LVT steht für Luxury Vinyl Tile. Es ist eine Art Bodenbelag, der das Aussehen natürlicher Materialien wie Holz oder Stein nachahmt, aber Haltbarkeit und einfache Pflege bietet.

Wie trägt modulares Design zur Energieeffizienz bei?

Durch modulares Design können Maschinen gezielte Zonen erhitzen, anstatt den gesamten Bereich, wodurch unnötiger Energieverbrauch reduziert und die Effizienz gesteigert wird.

Was sind IE4-Motoren und warum sind sie wichtig?

IE4-Motoren sind Hochleistungsmotoren, die einen Teil der kinetischen Energie, die während des Maschinenbetriebs verloren geht, zurückgewinnen und so zum reduzierten Energieverbrauch beitragen.

Was ist Closed-Loop-Recycling?

Closed-Loop-Recycling ist ein System, bei dem Abfälle, die während der Herstellung entstehen, als Rohmaterial für neue Produktchargen wiederverwendet werden, wodurch Abfall und Energieverbrauch minimiert werden.

Wie können Unternehmen ihre Nachhaltigkeitsbemühungen überprüfen?

Unternehmen können Lebenszyklusanalysen (LCA) und Umweltproduktdeklarationen (EPD) nutzen, um die ökologischen Auswirkungen und die Nachhaltigkeit ihrer Produkte zu quantifizieren und kommunizieren.

Inhaltsverzeichnis

- Integration der Ressourceneffizienz in LVT-Bodenverlegemaschine Design

- Hochleistungsmotoren und Wärmerückgewinnungssysteme in LVT-Bodenverlegemaschinen

- Intelligente Automatisierung und vorausschauende Wartung zur Senkung des Energieverbrauchs

- Fallstudie: Deutsches Werk senkt den Energieverbrauch um 38 % durch Infrarot-Vorwärmung

- Strategie: Optimierung des Maschinendurchsatzes zur Reduzierung von Energieverlusten

-

Abfallreduzierung in der Vinylproduktion durch Materialinnovation und Präzisionsengineering

- Herausforderungen des Rohstoffabfalls bei der herkömmlichen LVT-Herstellung

- Recycelter Anteil und vorkonsumierte Materialien in LVT-Formulierungen

- Präzisions-Extrusion und Maschinenkalibrierung zur Minimierung von Ausschuss

- Fallstudie: US-Anlage senkt Ausschussraten um 45 % durch fortschrittliche Kalibrierung

-

Schließen der Kreisläufe: CO₂-Reduktion und nachhaltiges Lebenszyklusmanagement

- Kreislaufgeschlossene Fertigungssysteme in der LVT-Bodenproduktion

- Fallstudie: Europäische Hersteller erreichen 60 % geringere CO₂-Emissionen durch recycelte Rohstoffe

- Abwägung zwischen anfänglichen Investitionskosten und langfristigen Emissionseinsparungen

- Gestaltung für Demontage und Recyclingfähigkeit am Ende der Lebensdauer von LVT-Böden

- Überprüfung der Nachhaltigkeit: Ökobilanzierung und Umweltproduktdeklarationen

- FAQ