Verstehen Sie, wie eine Maschine zur Herstellung von Marmorplatten Funktioniert und ihre Kernproduktionsstufen

Die steigende Nachfrage nach UV- und PVC-Marmorplatten im modernen Bauwesen und Innenausbau

Fachleute aus dem Bau- und Innenausbaugewerbe greifen zunehmend auf UV- und PVC-Marmorfurniere zurück, da diese langlebiger sind, in verschiedenen Umgebungen gut aussehen und im Vergleich zu echten Steinoberflächen kostengünstiger sind. Laut aktuellen Branchenberichten von Global Construction Materials aus dem Jahr 2023 verzeichnen diese dekorativen Oberflächen jährlich ein Wachstum von rund 17 %. Da Verbraucher leichtere Materialien bevorzugen, die nicht ständig gewartet werden müssen, ist dieser Trend nachvollziehbar. Die hergestellten Platten ahmen das edle Aussehen von echtem Marmor nach, sind aber zudem widerstandsfähiger gegenüber Wasserschäden, Kratzern und Stößen. Daher werden sie von vielen Unternehmen an Orten wie Einkaufszentren, Krankenhäusern und sogar in Privathaushalten eingesetzt, wo sowohl Optik als auch Funktionalität wichtig sind.

Kernprinzipien: Mischen, Pressen und integrierte UV-Aushärtung in der Marmorfurnier-Herstellungsmaschine

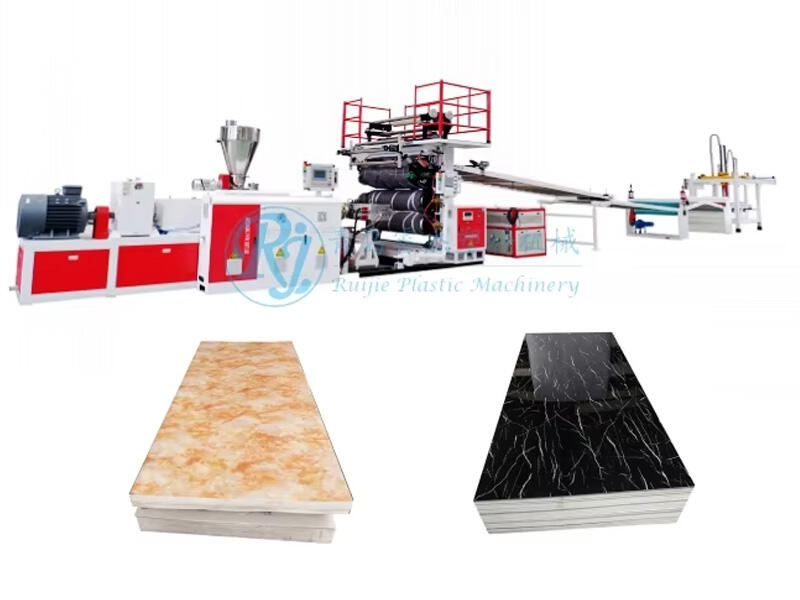

Der Herstellungsprozess von Marmorplatten verwandelt Grundstoffe durch drei Hauptschritte in schöne dekorative Oberflächen. Im ersten Schritt werden PVC-Harze, Calciumcarbonat-Füllstoffe und verschiedene Stabilisatoren miteinander vermischt, bis eine homogene Masse entsteht, die natürlichen Steinoberflächen nachempfunden ist. Danach folgt die Hochdruckwalzung, bei der spezialisierte Walzen diese Mischung zu Platten mit bestimmter Dicke und Dichte formen. Zuletzt erfolgt die UV-Aushärtung, bei der intensive ultraviolette Strahlung die Oberflächenbeschichtung nahezu sofort aushärtet. Dadurch entstehen besonders widerstandsfähige, glänzende Oberflächen, die mit herkömmlichem Trocknen nicht erreichbar wären. Der entscheidende Vorteil dieses Verfahrens liegt in der nahtlosen Verbindung dieser Schritte, was zu Produkten führt, die ihre Form beibehalten, über Chargen hinweg ein gleichbleibend ansprechendes Aussehen aufweisen und von Herstellern mit beeindruckender Geschwindigkeit produziert werden können.

Von manuell zu automatisiert: Der Branchenwandel hin zu vollständig integrierten Produktionslinien für Marmorplatten

Früher wurde die meiste Arbeit von Hand verrichtet, aber seitdem hat sich einiges verändert. Heutige Fabriken arbeiten mit computerintegrierten Fertigungssystemen, die sämtliche Prozesse steuern – vom Einbringen der Rohstoffe über Extrusions- und Kalanderprozesse bis hin zur Endfertigung der Produkte – mit nur geringem Bedarf an menschlichen Arbeitskräften, die lediglich Maschinen überwachen, die die schwere Arbeit erledigen. Ein aktueller Bericht aus dem Jahr 2024 zeigt, wie viel effizienter diese automatisierten Anlagen im Vergleich zu älteren Methoden arbeiten. Die Produktion wird durch den Einsatz moderner Technik etwa 45 Prozent schneller, außerdem entstehen rund 32 Prozent weniger Abfallmaterial, das auf Deponien landet. Im Zentrum dieser Transformation stehen speicherprogrammierbare Steuerungen, allgemein bekannt als PLCs. Diese Geräte sorgen dafür, dass jeder Arbeitsschritt reibungslos zusammenarbeitet. Sie helfen dabei, die Produktqualität auch bei der gleichzeitigen Herstellung von Tausenden von Artikeln aufrechtzuerhalten. Außerdem sparen Unternehmen Betriebskosten, da sie nicht mehr so viele spezialisierte Mitarbeiter benötigen. Dies ist besonders wichtig, wenn man bedenkt, wie schwierig es derzeit ist, qualifiziertes Personal zu finden, das bereit ist, in der Fertigungsindustrie zu arbeiten.

Fallstudie: Effizienzsteigerungen mit automatisierter Marmorplatten-Herstellungsmaschine

Ein neues automatisiertes System zur Herstellung von Marmorplatten hat in unserem Produktionswerk beeindruckende Verbesserungen hinsichtlich Geschwindigkeit und ökologischer Bilanz gezeigt. Die Produktionszeiten sanken um fast zwei Drittel im Vergleich zu manuellen Verfahren, während der Energieverbrauch um nahezu 40 % zurückging. Zudem konnten wir eine nahezu perfekte Materialausnutzung erreichen – etwa 99,2 % – dank kontinuierlicher Überwachung der Plattendicke und der Wiederverwertung aller Abfallreste direkt im Prozess. Das Ergebnis? Unsere Gewinnmargen stiegen nach der Umstellung um 27 %. Zwar waren die Anfangskosten hoch, doch die Betrachtung der Zahlen des vergangenen Jahres zeigt deutlich, dass sich die Investition in Automatisierung langfristig sehr lohnt.

Abstimmung der Maschinenfunktionalität auf Ihre Produktionskapazität und Workflow-Anforderungen

Die Auswahl geeigneter Ausrüstung zur Herstellung von Marmorplatten hängt weitgehend von Faktoren wie der Produktionskapazität, dem verfügbaren Arbeitsraum und den vorhandenen technischen Möglichkeiten ab. Für Betriebe, die zwischen 100 und 500 Platten pro Tag herstellen, eignen sich in der Regel modulare Anlagen am besten, da sie eine Leistung von etwa 250 bis 400 Kilogramm pro Stunde bewältigen können und gleichzeitig Raum für eine Erweiterung bei steigender Nachfrage lassen. Wenn der tägliche Bedarf über die Marke von 1.000 Platten steigt, benötigen große Betriebe normalerweise vollständige Produktionslinien mit Automatisierung bei der Materialhandhabung und integrierten Qualitätskontrollen, um einen schnellen Durchlauf zu gewährleisten und die Kosten für manuelle Arbeit zu senken. Bei der Einrichtung sind jedoch mehrere praktische Aspekte zu berücksichtigen. Die Höhe des Raums ist wichtig beim Einbau vertikaler Kühltürme, die Stromversorgung muss ausreichend dimensioniert sein, um die UV-Aushärtegeräte zu betreiben, und es muss genügend Bodenfläche sowohl zur Lagerung der Rohstoffe als auch zur Zwischenlagerung fertiger Produkte reserviert werden, damit alles reibungslos durch die Anlage fließt, ohne dass sich an kritischen Stellen Engpässe bilden.

Leistung, Performance und Energieeffizienz für eine langfristige Rendite bewerten

Wesentliche Leistungskennzahlen: Ausbringungsmenge und Energieverbrauch von Marmorplatten-Herstellungsmaschinen

Bei Betrachtung einer Marmorplatten-Herstellungsmaschine fallen zwei Hauptaspekte auf, wenn es darum geht, deren tatsächliche Effizienz zu beurteilen: die Produktionsleistung pro Stunde (gemessen in Quadratmetern) und der Stromverbrauch in Kilowatt. Seien wir ehrlich: Energiekosten machen oft etwa 40 % dessen aus, was Unternehmen tagtäglich für den Betrieb dieser Maschinen ausgeben. Das bedeutet, dass das Auffinden des optimalen Gleichgewichts zwischen guter Durchsatzleistung und kontrollierten Stromkosten für jeden Betreiber besonders wichtig wird. Derzeit würde die Mehrheit in der Branche als angemessenen Standard etwa 120 Quadratmeter Produktion pro Stunde bei einem Energieverbrauch von weniger als 45 Kilowatt ansehen. Maschinen, die diese Werte erreichen, ermöglichen es Unternehmen, ihre Produktion hochzufahren, ohne dass die Energiekosten überproportional ansteigen.

Hochleistungs- vs. energieeffiziente Modelle: Ausgewogenes Verhältnis zwischen Geschwindigkeit und Betriebskosten

Maschinen mit hohen Leistungen zwischen 50 und 65 Kilowatt liefern definitiv schnelle Ergebnisse, verursachen jedoch deutlich höhere Betriebskosten. Wir sprechen hier von etwa achtzehntausend Dollar pro Jahr, wenn diese Geräte durchgehend laufen. Betrachten wir nun die energieeffizienteren Alternativen mit einer Leistung von 30–45 kW. Diese Modelle senken den Stromverbrauch um etwa 25 bis 40 Prozent, ohne dabei wesentlich an Geschwindigkeit einzubüßen, und erreichen weiterhin etwa 85 bis 90 Prozent der Leistung der größeren Maschinen. Für Fabriken, die mehrere Schichten am Tag betreiben, summieren sich diese Unterschiede rasch zu erheblichen Kosteneinsparungen im Zeitverlauf. Bei der Entscheidung, welcher Typ für ein bestimmtes Unternehmen sinnvoll ist, spielen Faktoren wie die lokalen Strompreise ebenso eine große Rolle wie die erforderliche Produktionsmenge und die Berücksichtigung ökologischer Aspekte in der Unternehmensplanung.

Maximierung der Rendite durch nachhaltige Maschinenleistung

Die Quintessenz ist, dass Nachhaltigkeit für die langfristige Gewinnerzielung im Marmorplatten-Geschäft tatsächlich von Bedeutung ist. Wenn Hersteller in energieeffiziente Maschinen investieren, profitieren sie nicht nur durch niedrigere Stromkosten. Diese Maschinen haben zudem meist eine längere Lebensdauer, was weniger Ausfälle und geringeren Wartungsaufwand bedeutet. Laut unseren Branchenbeobachtungen beginnen die meisten Unternehmen, innerhalb von etwa zwei bis drei Jahren Renditen zu erzielen, wenn sowohl Energieeinsparungen als auch geringere Ausfallzeiten aufgrund von Wartungsproblemen berücksichtigt werden. Zu den neueren Technologien, die es zu erwägen gilt, gehören Systeme zur Rückgewinnung verschwendeter Energie während des Betriebs sowie Funktionen, die automatisch in den Energiesparmodus wechseln, wenn keine Steinbearbeitung stattfindet. In der Praxis reduzieren diese Verbesserungen den Energieverbrauch typischerweise um etwa 25–30 %. Für Fabrikbesitzer, die vorausschauen, bietet die Abstimmung ihrer Ausrüstungswahl auf Produktionsanforderungen und Ziele im Energiemanagement einen echten Vorteil. Dieser Ansatz hilft ihnen, sich gegen die unvermeidliche Erhöhung der Energiepreise abzusichern und weiterhin gesetzlichen Vorgaben gerecht zu werden, während sich die Regularien im Baustoffsektor weiterentwickeln.

Präzision sicherstellen mit fortschrittlicher CNC-Integration und Schneidtechnologie

Wie die CNC-Technologie die Schneidgenauigkeit bei Marmorplattenherstellungsmaschinen verbessert

CNC oder Computerized Numerical Control (Computersteuerung) kann Materialien mit erstaunlicher Genauigkeit schneiden, manchmal bis auf ±0,1 mm genau. Dadurch wird das Raten in der Fertigung praktisch überflüssig, da jedes Bauteil exakt so aussieht wie auf dem Computerscreen entworfen. Die Mehrachsen-Fähigkeit eröffnet völlig neue Möglichkeiten, komplexe Formen und detaillierte Designs herzustellen, die von Hand nahezu unmöglich wären. In Produktionsbetrieben stellen diese Maschinen sicher, dass jedes Produkt gleich bleibt – Charge um Charge. Im Vergleich zu herkömmlichen Methoden entsteht deutlich weniger Bedarf, Fehler zu korrigieren oder Ausschussmaterial zu entsorgen. Die meisten Fabriken berichten, jährlich Tausende allein durch die Verringerung von verschwendeten Rohstoffen einzusparen.

Den Kompromiss zwischen Produktionstempo und Schneidpräzision meistern

Moderne CNC-Systeme haben das Dilemma, entweder schnell oder präzise zu sein, weitgehend überflüssig gemacht. Diese Maschinen verfügen über Funktionen zur Echtzeit-Fehlerkorrektur und automatische Kalibrierungsprozesse, die auch bei Höchstgeschwindigkeit eine äußerst hohe Präzision gewährleisten. Die intelligenten Steuerungssysteme passen die Einstellungen kontinuierlich basierend auf den erfassten Daten an, sodass Fabriken mehr Produkte herstellen können, ohne die Oberflächenqualität zu beeinträchtigen. Dies ist besonders wichtig in Branchen, in denen Unternehmen effizient arbeiten müssen, aber gleichzeitig fehlerfreie Ergebnisse liefern müssen, um im Wettbewerb einen Vorsprung zu behalten. Hersteller, die in diese fortschrittlichen Systeme investieren, erhalten oft Aufträge, da sie enge Fristen einhalten können, während sie gleichzeitig die hochwertige Optik liefern, die Kunden erwarten.

Optimierung der Steinbearbeitungsqualität für Fertigungsumgebungen mit hohem Durchsatz

Bei hohen Produktionsmengen sorgt die Integration von CNC-Technologie dafür, dass auch nach der Herstellung von Tausenden von Teilen Genauigkeit gewährleistet bleibt. Die geschlossenen Regelkreise überwachen den Werkzeugverschleiß im Laufe der Zeit und Materialänderungen und passen sich automatisch an, sodass alles innerhalb von etwa 0,1 mm der geforderten Maße bleibt. Was bedeutet das? Weniger Ausschuss wird weggeworfen, und Hersteller können mehr Produkte herstellen, ohne die Qualität zu beeinträchtigen. Dies ist besonders wichtig, wenn Unternehmen große Mengen identischer Bauteile für umfangreiche Bauprojekte oder gewerbliche Kunden liefern müssen, die erwarten, dass jedes Teil höchsten Ansprüchen genügt.

Vergleich von Oberflächenveredelungsverfahren: UV-Beschichtung vs. Laminierung hinsichtlich Haltbarkeit und Ästhetik

Warum glänzende, kratzfeste, mit UV-Lack beschichtete Marmorplatten zunehmend am Markt bevorzugt werden

Marmortafeln mit UV-Beschichtung sind in letzter Zeit sehr beliebt geworden, da sie den gewünschten glänzenden Look bieten und gleichzeitig einen besseren Schutz vor Kratzern bieten. Beim Vergleich von UV-Beschichtung und herkömmlicher Laminierung besteht ein wesentlicher Unterschied. Bei der UV-Methode wird ultraviolettes Licht auf ein spezielles Polymer gestrahlt, das sich nahezu sofort verhärtet und so eine widerstandsfähige Deckschicht bildet, die länger hält. Besonders auffällig ist, dass dieses Verfahren die Farben lebendiger erscheinen lässt und gleichzeitig die Produktionszeit im Vergleich zu herkömmlichen Laminierverfahren erheblich verkürzt. Für Hersteller, die große Aufträge bearbeiten, ist dieser Geschwindigkeitsfaktor besonders wichtig, da schnellere Durchlaufzeiten ein höheres Gewinnpotenzial bedeuten.

Wie die UV-Beschichtungstechnologie Haltbarkeit und Oberflächenqualität bei der Marmortafelproduktion verbessert

UV-Beschichtungen funktionieren dadurch, dass ein spezielles flüssiges Polymer aufgetragen wird, das sich schnell verhärtet, wenn es ultraviolettem Licht ausgesetzt wird. Dadurch entsteht eine glatte, durchgängige Schicht, die Kratzern widersteht, chemischen Schäden entgegenwirkt und Farbverlust durch Sonneneinstrahlung verhindert. Das Verfahren erhöht die Härte der Oberflächen um etwa 40 Prozent im Vergleich zu herkömmlichen Laminaten und sorgt gleichzeitig dafür, dass der Glanz über alle Produktionschargen hinweg einheitlich bleibt. Die Hersteller können genau steuern, wie dick die Beschichtung aufgetragen wird, wodurch die authentische Steinoptik erhalten bleibt – ein entscheidender Faktor für hochwertige Produkte – und gleichzeitig ein solider Schutz gegen Abnutzung gewährleistet ist.

Erkenntnisse aus der Qualitätskontrolle mittelgroßer Produktionsstätten für UV-Marmorfurniere

Für mittelständische Produzenten, die mit UV-Beschichtungen arbeiten, sprechen die Zahlen für sich: eine konsistente Oberflächenqualität von rund 99 %, wenn Echtzeitsensoren jene winzigen Änderungen in der Schichtdicke bis hinunter zu nur 0,1 mm erkennen. Der sofortige Aushärtungsprozess verhindert jene lästigen Probleme, die wir alle aus herkömmlichen Methoden kennen – das Entstehen von Blasen oder das Abblättern von Kanten. Dadurch sinken die Ausschussraten in den Fabriken um etwa 30 Prozent. Architekten schätzen diese Zuverlässigkeit besonders, wenn passende Oberflächen über verschiedene Bereiche einer Baustelle verteilt sein müssen. Denken Sie an hochwertige Gewerberäume, bei denen jede Platte von einer Wand zur nächsten exakt gleich aussehen muss.

Die Wahl eines maschine zur Herstellung von Marmorplatten mit fortschrittlichen Laminier- und Oberflächenveredelungsmodulen

Für die heutige Produktion von Marmorfolien müssen Maschinen wirklich in der Lage sein, sowohl UV-Beschichtungen als auch Laminierung zu verarbeiten, wenn sie alle verschiedenen Marktnischen bedienen wollen. Wenn die Ausrüstung beide Oberflächenveredelungen beherrscht, gewinnen Hersteller echte Flexibilität. Sie können hochwertige laminerte Folien für anspruchsvolle Gewerberäume produzieren und gleichzeitig kostengünstige, UV-beschichtete Produkte für Großaufträge anbieten. Hochleistungssysteme verfügen in der Regel über präzise Applikatorköpfe, automatische Dickenregulierungssysteme sowie integrierte Qualitätskontrollen während des gesamten Prozesses. Diese Funktionen stellen sicher, dass alles einwandfrei aussieht, egal ob der Kunde das Premium-Design wünscht oder lediglich etwas Funktionaleres für größere Installationen benötigt.

Maschinenauswahl auf Ihren Produktionsprozess und die Anforderungen Ihrer Anlage abstimmen

Das Verständnis der Rolle der PVC-Extrusion bei der Produktion von Marmorfolien und der Maschinenkompatibilität

Der PVC-Extrusionsprozess steht im Mittelpunkt der Herstellung von künstlichen Marmorplatten, was bedeutet, dass es entscheidend ist, ihn reibungslos mit der eigentlichen Marmorplatten-Herstellungsausrüstung zusammenarbeiten zu lassen. Wenn alles richtig zusammenpasst, fließt das Material stetig durch das System, ohne sich irgendwo zu verfangen. Dadurch bleibt die Dicke jeder Platte gleichmäßig, und die Dichte bleibt über verschiedene Produktionschargen hinweg konstant. Eine fehlerhafte Abstimmung führt zu zahlreichen Problemen, von unebenen Oberflächen bis hin zu Materialverschwendung. Deshalb verbringen Hersteller viel Zeit damit sicherzustellen, dass ihre Extrusionslinien genau auf die nachfolgenden Produktionsschritte abgestimmt sind. Eine gute Ausrichtung zwischen diesen Phasen macht den entscheidenden Unterschied, um Tag für Tag konstant qualitativ hochwertige Produkte herzustellen.

UV-Marmorplatten im Vergleich zu traditionellem Naturstein: Wichtige Unterschiede in den Herstellungsverfahren

Die traditionelle Steinbearbeitung umfasst zahlreiche aufwändige Prozesse wie Abbau, Schneiden und Polieren, die große Mengen Abfall erzeugen. UV-Marmortafeln unterscheiden sich dadurch, dass sie mithilfe automatisierter Misch-, Press- und Aushärtetechniken hergestellt werden. Das gesamte System reduziert sowohl Abfallmaterialien als auch den Energieverbrauch, da Material präzise dort abgelegt wird, wo es benötigt wird. Bei der Einrichtung von Anlagen für diese Art der Produktion müssen Planer ihren Fokus auf Bereiche wie chemische Mischzonen, spezielle UV-Aushärteleinen sowie digitale Qualitätskontrollpunkte legen. Es besteht keine Notwendigkeit für schwere Schneidausrüstungen oder komplizierte Staubmanagementsysteme, wie sie bei der Verarbeitung von Naturstein üblich sind. Wenn man es so betrachtet, ergibt das durchaus Sinn, oder?

Anlagenplanung: Raumbedarf, Layout und Durchsatzanforderungen für effiziente Marmortafelproduktion

Eine gute Anlagenplanung beginnt damit, zu analysieren, wie der Raum genutzt wird, wo Materialien bewegt werden und welche Versorgungsleitungen benötigt werden. Bei der Einrichtung einer Produktionsstätte ist es sinnvoll, die Marmorplatten-Herstellungsmaschine an einem Ort aufzustellen, der den Materialfluss erleichtert, ohne dabei Platz für regelmäßige Wartungsarbeiten oder zukünftige Erweiterungen einzuschränken. Die meisten Produktionslinien beanspruchen zwischen 800 und 1200 Quadratfuß Bodenfläche, wobei zusätzlicher Platz für die Lagerung von Rohstoffen und Fertigprodukten eingeplant werden sollte. Vergessen Sie auch nicht die wichtigen Anforderungen an die Betriebsmittel. Drehstrom, Druckluftsysteme und eine ordnungsgemäße Belüftung sind keine bloßen Zusatzfunktionen, sondern absolut notwendig, um einen reibungslosen Maschinenbetrieb über alle Schichten hinweg sicherzustellen und eine gleichbleibende Qualität kontinuierlich zu gewährleisten.

FAQ-Bereich

Q1: Warum werden UV- und PVC-Marmorplatten gegenüber Naturstein bevorzugt?

A: UV- und PVC-Marmorplatten werden bevorzugt, da sie langlebiger sind, in verschiedenen Umgebungen ansprechender aussehen, kostengünstiger sind und im Vergleich zu Naturstein weniger Wartung erfordern. Außerdem widerstehen sie Wasserschäden, Kratzern und Stößen besser als Naturstein.

Q2: Wie wirkt sich Automatisierung auf die Produktion von Marmorplatten aus?

A: Die Automatisierung verbessert die Produktionseffizienz, indem sie den Prozess um etwa 45 % beschleunigt, den Materialabfall um rund 32 % reduziert und den Bedarf an manueller Arbeit verringert, wodurch die Betriebskosten erheblich gesenkt werden.

Q3: Was ist der Unterschied zwischen UV-Beschichtung und Laminierung bei Marmorplatten?

A: Die UV-Beschichtung bietet eine glänzende, kratzfeste Oberfläche, die die Farbintensität und die Produktionsgeschwindigkeit im Vergleich zur Laminierung verbessert. Außerdem entsteht dadurch eine widerstandsfähigere Deckschicht, die besser gegen Kratzer und Umwelteinflüsse geschützt ist.

Q4: Welche Stromüberlegungen gelten für Maschinen zur Herstellung von Marmorplatten?

A: Der ideale Energieverbrauch liegt unter 45 Kilowatt, um die Effizienz zu gewährleisten, ohne hohe Energiekosten zu verursachen. Maschinen mit einer Leistung von 30–45 kW bieten eine gute Balance zwischen Geschwindigkeit und Wirtschaftlichkeit.

F5: Wie profitiert die Marmorplattenherstellung von der CNC-Technologie?

A: Die CNC-Technologie ermöglicht präzises Schneiden, gleichbleibende Produktqualität und reduzierten Materialabfall, was zu niedrigeren Betriebskosten und höherer Effizienz in der Serienfertigung beiträgt.

Inhaltsverzeichnis

-

Verstehen Sie, wie eine Maschine zur Herstellung von Marmorplatten Funktioniert und ihre Kernproduktionsstufen

- Die steigende Nachfrage nach UV- und PVC-Marmorplatten im modernen Bauwesen und Innenausbau

- Kernprinzipien: Mischen, Pressen und integrierte UV-Aushärtung in der Marmorfurnier-Herstellungsmaschine

- Von manuell zu automatisiert: Der Branchenwandel hin zu vollständig integrierten Produktionslinien für Marmorplatten

- Fallstudie: Effizienzsteigerungen mit automatisierter Marmorplatten-Herstellungsmaschine

- Abstimmung der Maschinenfunktionalität auf Ihre Produktionskapazität und Workflow-Anforderungen

- Leistung, Performance und Energieeffizienz für eine langfristige Rendite bewerten

- Präzision sicherstellen mit fortschrittlicher CNC-Integration und Schneidtechnologie

-

Vergleich von Oberflächenveredelungsverfahren: UV-Beschichtung vs. Laminierung hinsichtlich Haltbarkeit und Ästhetik

- Warum glänzende, kratzfeste, mit UV-Lack beschichtete Marmorplatten zunehmend am Markt bevorzugt werden

- Wie die UV-Beschichtungstechnologie Haltbarkeit und Oberflächenqualität bei der Marmortafelproduktion verbessert

- Erkenntnisse aus der Qualitätskontrolle mittelgroßer Produktionsstätten für UV-Marmorfurniere

- Die Wahl eines maschine zur Herstellung von Marmorplatten mit fortschrittlichen Laminier- und Oberflächenveredelungsmodulen

-

Maschinenauswahl auf Ihren Produktionsprozess und die Anforderungen Ihrer Anlage abstimmen

- Das Verständnis der Rolle der PVC-Extrusion bei der Produktion von Marmorfolien und der Maschinenkompatibilität

- UV-Marmorplatten im Vergleich zu traditionellem Naturstein: Wichtige Unterschiede in den Herstellungsverfahren

- Anlagenplanung: Raumbedarf, Layout und Durchsatzanforderungen für effiziente Marmortafelproduktion

- FAQ-Bereich