Wissenschaft der Kernmaterialien: Wie die Zusammensetzung von SPC und LVT die Produktionsanforderungen bestimmt

Die grundlegenden Unterschiede bei der Produktion von SPC- (Stone Plastic Composite) und LVT- (Luxury Vinyl Tile) Böden resultieren aus deren Kernzusammensetzungen – diese bestimmen unmittelbar die Fertigungsverfahren, die Auswahl der Maschinen sowie die Leistungsfähigkeit im Endanwendungsbereich.

SPC-Kern: Calciumcarbonat-PVC-Gemisch für Maßstabilität und Presskompatibilität

SPC-Bodenbeläge verfügen über einen sogenannten dichten, starren Kern, der hauptsächlich aus gemahlenem Kalkstein und PVC-Harz besteht. Der genaue Anteil kann zwischen etwa 60 und 80 Prozent Calciumcarbonat variieren. Was dieses Material so besonders macht, ist seine außergewöhnliche Temperaturstabilität. Gemeint sind Ausdehnungs- oder Schrumpfungsraten von lediglich plus/minus 0,05 Prozent selbst bei einer Temperaturschwankung von 30 Grad Celsius. Diese Stabilität macht SPC-Böden besonders gut geeignet für anspruchsvolle Einsatzbereiche wie Wintergärten, in denen sich tagsüber Wärme staut, oder gewerbliche Küchen, in denen die Temperaturen während der Servicezeiten ständig schwanken. Da das Material sehr dicht und nur geringfügig elastisch ist, können Hersteller diese Böden unter hohem Druck – im Bereich von 80 bis 100 MPa – pressen. Dadurch ist eine schnelle Abkühlung ohne Verzug möglich, wie er bei anderen Materialien auftritt. In Fabriken muss zudem alles präzise kalibriert bleiben, damit jede Charge die standardmäßige Dicke von 4 bis 7 mm aufweist, die von allen erwartet wird.

LVT-Kern: Homogene PVC-Verbindung, optimiert für die Kalanderung und Präzisionsprägung

LVT zeichnet sich durch einen flexiblen PVC-Plastisol-Kern aus, der keine mineralischen Füllstoffe enthält und stärker auf einfache Verarbeitbarkeit als auf Steifigkeit ausgelegt ist. Diese spezielle Zusammensetzung eignet sich besonders gut für den mehrstufigen Kalanderprozess, bei dem beheizte Walzen das Material zu Platten mit einer typischen Dicke von etwa 2 bis 3 mm pressen. Was LVT besonders macht, ist die Fähigkeit des PVC, genau die richtige Konsistenz für Mikroprägungen zu bewahren – mit Toleranzen von nur ± 0,1 mm. Diese Präzision ermöglicht es Herstellern, äußerst überzeugende Holzmaserungseffekte und steinähnliche Texturen zu erzeugen. Allerdings gibt es hier einen wichtigen Aspekt zu beachten: Da PVC sehr empfindlich auf Temperaturänderungen reagiert, müssen Produktionsstätten speziell konstruierte Kühlkanäle einsetzen, die mit Temperaturdifferenzen zwischen 20 und 30 Grad Celsius arbeiten. Diese langsamere Abkühlung verhindert Probleme wie das Ablösen einzelner Schichten, Schrumpfungsfehler oder ungewöhnliche Oberflächenverformungen, die die Produktqualität beeinträchtigen würden.

| Eigentum | SPC Kern | LVT-Kern |

|---|---|---|

| Hauptmaterial | Kalkstein-PVC-Verbund | Homogener PVC-Plastisol |

| Thermische Stabilität | ±0,05 % Maßänderung (±30 °C) | ±0,12 % Änderung (±20 °C) |

| Verarbeitungsgeschwindigkeit | 25–40 m/min (Kompression) | 15–25 m/min (Kalanderung) |

Architektur des Herstellungsprozesses: Pressen vs. Kalanderung bei SPC- und LVT-Bodenproduktion

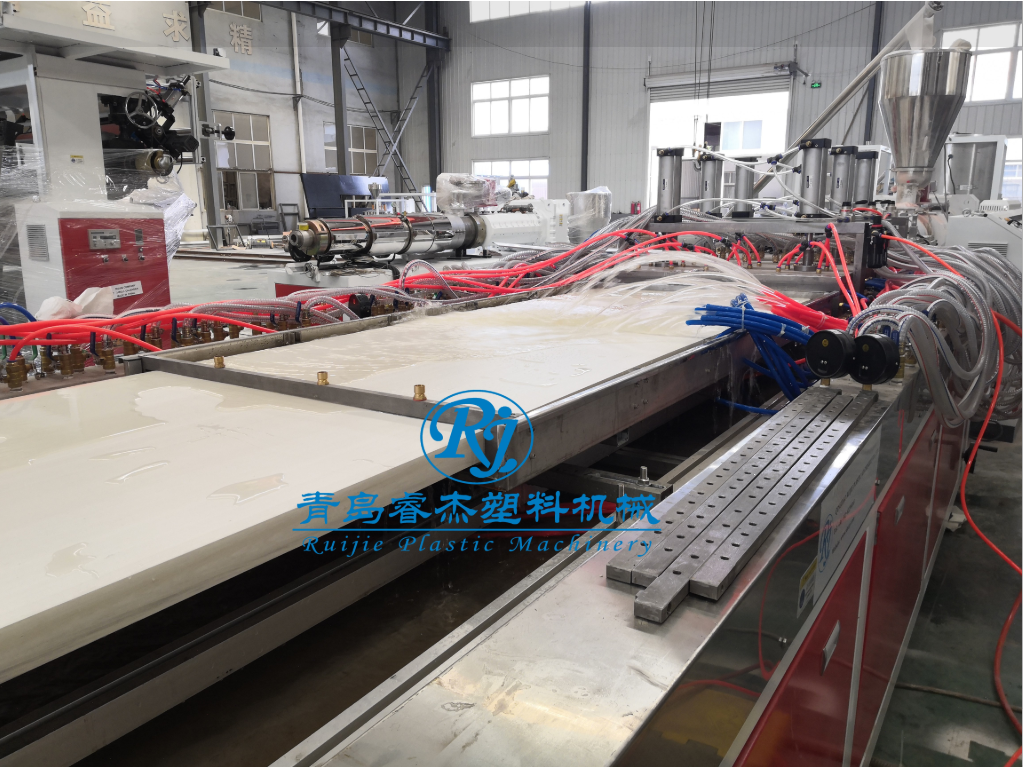

SPC-Produktionslinie: Hochdruckkompression, schnelle Kühlung und integrierte Klick-Bearbeitung

Der SPC-Herstellungsprozess beruht stark auf Temperaturen zwischen 175 und 190 Grad Celsius sowie einem erheblichen Druck, um die Mischung aus Kalkstein und PVC vollständig zu verbinden. Wenn dieser Prozess korrekt durchgeführt wird, verhindert er jene lästigen Schichttrennungen, die wir bei anderen Materialien häufig beobachten, und verleiht dem Produkt echte strukturelle Festigkeit. Nach dem Pressen erfolgt eine schnelle Abkühlung, damit das Material rasch aushärtet – dies trägt dazu bei, dass alles schön eben bleibt und sich an den Kanten nicht verzieht. Im nächsten Schritt folgt die CNC-Bearbeitung, bei der Maschinen direkt in der Fertigungslinie die verzahnten Profile ausschneiden. Auch hier sind die Toleranzen sehr eng – etwa ± 0,2 Millimeter. All diese automatisierten Schritte bedeuten, dass Fabriken für die Endbearbeitung deutlich weniger Arbeitskräfte benötigen als früher; die Personalkosten sinken dadurch im Vergleich zu älteren, stark arbeitsintensiven Verfahren wahrscheinlich um rund 60 Prozent.

LVT-Produktionslinie: mehrstufiges Kalanderverfahren, registrierungsempfindliches Prägen und UV-gehärtete Verschleißschicht-Integration

Der Herstellungsprozess für LVT beginnt mit einem Verfahren namens Mehrwalzen-Calanderung, das Bahnen erzeugt, die in Größe und Form stabil bleiben und dabei eine äußerst gleichmäßige Qualität über die gesamte Fläche aufweisen. Der nächste Schritt ist jedoch entscheidend: die Prägestufe, bei der die Strukturen exakt mit den bedruckten Designs übereinstimmen müssen. Wir sprechen hier von einer Ausrichtung im Mikrometerbereich. Bereits ein winziger Fehler von nur 0,1 mm kann bedeuten, dass eine gesamte Produktcharge verworfen werden muss. Danach wird eine spezielle Verschleißschicht aufgetragen, die mittels UV-Licht gehärtet wird. Dadurch entsteht eine Oberfläche, die ziemlich gut gegen Kratzer und Abrieb widerstandsfähig ist. Doch es gibt einen Haken: Um bei diesem letzten Schritt alles korrekt einzustellen, müssen die Hersteller gleichzeitig mehrere Faktoren genau im Auge behalten – darunter die Luftfeuchtigkeit, die Temperatur-Einstellungen der Walzen sowie die Intensität des UV-Lichts. Wird einer dieser Parameter falsch eingestellt, können Probleme wie Trübungserscheinungen oder eine sogenannte Orangenhaut-Struktur auftreten – ganz zu schweigen davon, dass das Material unter Umständen überhaupt nicht ausreichend aushärtet.

Leistungs- und Compliance-Treiber: Wie Marktanforderungen die Gestaltung beeinflussen SPC- und LVT-Bodenproduktion Entscheidungen

Prioritäten im gewerblichen Sektor: Im Gesundheits- und Bildungswesen werden Steifigkeit, Schalldämmung und wartungsarmer Betrieb von SPC gefordert

Immer mehr Gesundheitszentren und Schulen entscheiden sich für SPC-Böden, da diese unter anspruchsvollen Bedingungen besonders robust sind. Der dichte mineralische Kern verleiht ihnen echte Festigkeit, um den ständigen Einsatz von Rollwagen und medizinischem Equipment zu bewältigen; zudem widerstehen sie Stößen und herabfallenden Gegenständen deutlich besser als herkömmliche Vinylböden – Dellen entstehen hierbei deutlich seltener. In den meisten Fällen treten rund 70 % weniger Dellen auf. Für die Schallkontrolle ist der gewerbliche SPC-Boden mit einer integrierten akustischen Dämmung ausgestattet, die Trittschallgeräusche um etwa 19 Dezibel reduziert. Damit erfüllt er auch strenge bautechnische Anforderungen, darunter die Normen ASTM E492 und ISO 140-6. Und nicht zu vergessen ist die antimikrobielle Oberflächenschicht: Diese Böden wirken auch nach wiederholtem Kontakt mit aggressiven Krankenhausreinigungsmitteln weiterhin aktiv gegen Keime. Langfristig bedeutet dies, dass sie länger halten als Holz- oder Laminatböden und über ihre gesamte Lebensdauer hinweg etwa 30 % an Wartungskosten einsparen.

Nachhaltigkeitsvorschriften: VOC-Grenzwerte, Zeitpläne für die schrittweise Abschaffung von PVC und Herausforderungen bei der Integration von Rezyklaten in beiden Produktlinien

Regulatorische Auflagen weltweit verändern die Herstellung von SPC- und LVT-Produkten. Nehmen Sie beispielsweise den Kreislaufwirtschaftsplan der EU: Bis 2030 soll mindestens 60 % recyceltes Material in Bauwerkstoffen enthalten sein – was bedeutet, dass Fabriken stärker darum bemüht sein müssen, postindustriellen Rezyklatanteil einzubringen, ohne dabei Abmessungen oder Optik ihrer Produkte zu beeinträchtigen. Dann gibt es Kalifornien mit seinen neuen VOC-Vorschriften (höchstens 50 Mikrogramm pro Kubikmeter), die Unternehmen gezwungen haben, ihre Formulierungen für Klebstoffe, Verschleißschichten und Kunststoffadditive neu zu überdenken. Und in Skandinavien sowie Kanada beschleunigen gesetzliche PVC-Verbote die Forschung nach sichereren Alternativen wie phthalatfreien Weichmachern und pflanzlichen Weichmachern. Die ordnungsgemäße Integration von Rezyklat ist jedoch keine leichte Aufgabe: Verunreinigungen können den Extrusionsprozess für SPC erheblich stören, während Farbinkonsistenzen bei LVT die Ästhetik beeinträchtigen. Einige führende Hersteller gehen dieses Problem direkt an – mit KI-Systemen, die Materialien visuell sortieren und die Rheologie während der Fertigungslinien überwachen. Mit diesen Technologien können sie derzeit rund 40 % zertifizierten Rezyklatanteil einbinden und so ihre ökologischen Ziele erreichen, ohne die Produktqualität einzubüßen oder die erforderlichen regulatorischen Anforderungen zu verletzen.

FAQ

Aus welchen Materialien bestehen SPC- und LVT-Böden?

SPC-Böden bestehen aus einem Kalkstein-PVC-Verbundstoff, während LVT-Böden aus homogenem PVC-Plastisol hergestellt werden.

Warum wirkt sich die Zusammensetzung des Kerns auf den Herstellungsprozess von SPC- und LVT-Böden aus?

Die Zusammensetzung des Kerns bestimmt die thermische Stabilität sowie die erforderlichen Produktionsverfahren – beispielsweise Pressen oder Kalanderung – und beeinflusst damit sowohl die Handhabung als auch die Kühlprozesse.

Wodurch eignen sich SPC-Böden besonders für gewerbliche Umgebungen wie Gesundheitswesen und Bildungseinrichtungen?

SPC-Böden weisen einen dichten, starren Kern auf, der eine hohe Beständigkeit gegenüber schwerer Ausrüstung und Rollwagen bietet. Zudem verfügen sie über eine schallabsorbierende Dämmung zur Geräuschreduzierung sowie über eine antimikrobielle Oberflächenschicht, die ideal für hygienische Anforderungen ist.

Wie beeinflussen Nachhaltigkeitsvorschriften die Produktion von SPC- und LVT-Böden?

Vorschriften verlangen einen erhöhten Einsatz recycelter Materialien und begrenzen die VOC-Emissionen. Dies zwingt Hersteller dazu, ihre Rezepturen und Produktionsverfahren anzupassen, um diesen Standards bei gleichbleibender Qualität zu entsprechen.

Inhaltsverzeichnis

- Wissenschaft der Kernmaterialien: Wie die Zusammensetzung von SPC und LVT die Produktionsanforderungen bestimmt

- Architektur des Herstellungsprozesses: Pressen vs. Kalanderung bei SPC- und LVT-Bodenproduktion

-

Leistungs- und Compliance-Treiber: Wie Marktanforderungen die Gestaltung beeinflussen SPC- und LVT-Bodenproduktion Entscheidungen

- Prioritäten im gewerblichen Sektor: Im Gesundheits- und Bildungswesen werden Steifigkeit, Schalldämmung und wartungsarmer Betrieb von SPC gefordert

- Nachhaltigkeitsvorschriften: VOC-Grenzwerte, Zeitpläne für die schrittweise Abschaffung von PVC und Herausforderungen bei der Integration von Rezyklaten in beiden Produktlinien

-

FAQ

- Aus welchen Materialien bestehen SPC- und LVT-Böden?

- Warum wirkt sich die Zusammensetzung des Kerns auf den Herstellungsprozess von SPC- und LVT-Böden aus?

- Wodurch eignen sich SPC-Böden besonders für gewerbliche Umgebungen wie Gesundheitswesen und Bildungseinrichtungen?

- Wie beeinflussen Nachhaltigkeitsvorschriften die Produktion von SPC- und LVT-Böden?