Comprende Cómo Funciona una Máquina para fabricar láminas de mármol Y sus Etapas Principales de Producción

La creciente demanda de láminas de mármol UV y PVC en la construcción moderna y el diseño de interiores

Los profesionales de la construcción y el diseño de interiores han comenzado a recurrir a las láminas de mármol UV y PVC porque duran más, se ven bien en diversos entornos y ahorran dinero en comparación con las opciones de piedra natural. Según informes recientes del sector de Global Construction Materials en 2023, estamos viendo un crecimiento anual de alrededor del 17 % en estas superficies decorativas. Las personas desean materiales más ligeros que no requieran mantenimiento constante, por lo que esta tendencia tiene sentido. Las láminas fabricadas imitan la rica apariencia del mármol genuino, pero además ofrecen mayor resistencia frente al daño por agua, arañazos e impactos. Por eso muchas empresas los instalan en lugares como centros comerciales, hospitales e incluso hogares donde la estética importa, pero la practicidad es igual de importante.

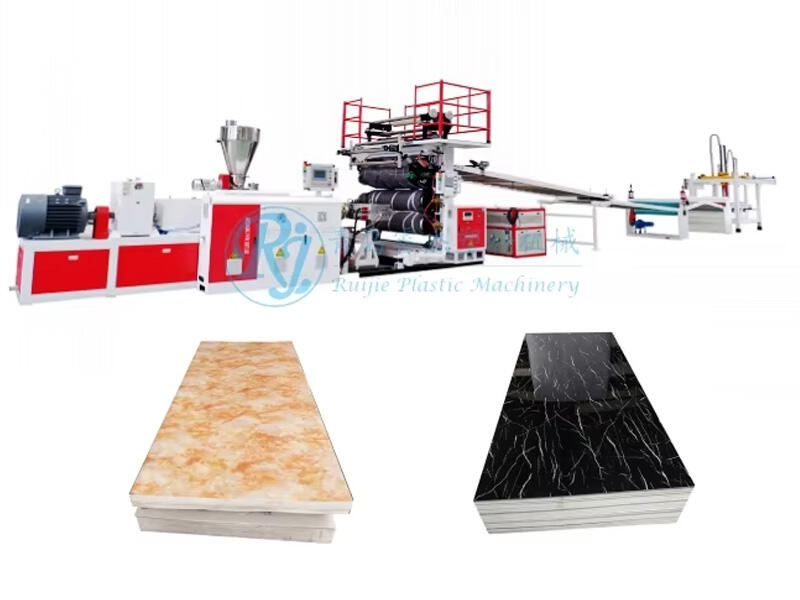

Principios fundamentales: Integración de mezclado, prensado y curado UV en la máquina formadora de láminas de mármol

El proceso de fabricación de láminas de mármol transforma ingredientes básicos en hermosas superficies decorativas mediante tres pasos principales. El primer paso consiste en mezclar resinas de PVC, cargas de carbonato de calcio y diversos estabilizantes hasta obtener un compuesto homogéneo que imita los patrones de la piedra natural. A continuación, viene la etapa de laminado a alta presión, donde rodillos especializados moldean esta mezcla en láminas de espesor y densidad específicos. Por último, se encuentra el curado UV, que utiliza luz ultravioleta intensa para endurecer casi inmediatamente el recubrimiento superficial. Esto crea acabados duros y brillantes que un secado convencional simplemente no puede igualar. Lo que hace que todo este proceso funcione tan bien es cómo estas etapas se conectan sin interrupciones, lo que resulta en productos que mantienen su forma, lucen excelentes entre diferentes lotes y pueden producirse a velocidades impresionantes para los fabricantes.

De manual a automatizado: El cambio industrial hacia líneas de producción completamente integradas de láminas de mármol

Antes, la mayor parte del trabajo se hacía a mano, pero las cosas han cambiado bastante desde entonces. Las fábricas actuales funcionan con sistemas de fabricación integrados por ordenador que gestionan todo el proceso, desde la alimentación de materias primas hasta la extrusión, los procesos de calendrado y, finalmente, el acabado de productos, con muy poca necesidad de trabajadores humanos observando cómo las máquinas realizan todo el trabajo pesado. Un informe reciente de 2024 muestra hasta qué punto estos sistemas automatizados rinden mejor en comparación con los métodos antiguos. La producción es aproximadamente un 45 por ciento más rápida al utilizar tecnología moderna, además de generar alrededor de un 32 por ciento menos de material desperdiciado que va a parar a los vertederos. En el centro de esta transformación se encuentran los controladores lógicos programables, comúnmente conocidos como PLC. Estos dispositivos garantizan que cada paso funcione de forma fluida y coordinada. Ayudan a mantener la calidad del producto incluso al fabricar miles de artículos a la vez. Además, las empresas ahorran dinero en costos operativos porque ya no necesitan tantos trabajadores especializados. Esto es muy importante actualmente, dada la dificultad para encontrar personal calificado dispuesto a trabajar en entornos de manufactura.

Estudio de caso: Mejoras en eficiencia con máquina automatizada para la fabricación de láminas de mármol

Un nuevo sistema automatizado para la fabricación de láminas de mármol ha mostrado mejoras impresionantes tanto en velocidad como en impacto ambiental en nuestra planta de fabricación. Los tiempos de producción se redujeron casi en dos tercios en comparación con los métodos manuales, mientras que el consumo de energía bajó casi un 40 %. Además, logramos alcanzar una eficiencia del material cercana a la perfección —alrededor del 99,2 %— gracias al monitoreo constante del grosor de las láminas y a la reincorporación de todos los residuos al proceso. ¿El resultado final? Nuestros márgenes de beneficio aumentaron un 27 % tras implementar estos cambios. Es cierto que los costos iniciales fueron elevados, pero al observar los datos del último año, queda claro que invertir en automatización resulta muy rentable a largo plazo.

Ajustar la funcionalidad de la máquina a la escala de producción y a los requisitos del flujo de trabajo

La selección del equipo adecuado para la fabricación de láminas de mármol depende en gran medida de factores como la escala de producción, el espacio disponible y las capacidades técnicas existentes. Para instalaciones que producen entre 100 y 500 láminas diarias, generalmente funcionan mejor los sistemas modulares, ya que pueden manejar rendimientos de alrededor de 250 a 400 kilogramos por hora, dejando aún espacio para expansión conforme crece la demanda. Cuando los requisitos diarios superan las 1.000 láminas, normalmente se requieren operaciones completas con líneas de producción integrales, incluyendo automatización en el manejo de materiales y controles de calidad integrados, para mantener un flujo rápido y reducir los costos de mano de obra. No obstante, hay varios aspectos prácticos que vale la pena considerar durante la instalación. La altura libre del techo resulta importante al instalar torres de enfriamiento verticales, el suministro eléctrico debe ser suficiente para las unidades de curado UV, y se debe reservar suficiente superficie en el piso no solo para almacenar materias primas, sino también para colocar los productos terminados, de modo que todo fluya sin problemas dentro de la instalación y no se formen cuellos de botella en puntos críticos.

Evaluar la potencia, el rendimiento y la eficiencia energética para un retorno de la inversión a largo plazo

Métricas clave de rendimiento: capacidad de salida y consumo de energía de las máquinas formadoras de láminas de mármol

Al considerar una máquina formadora de láminas de mármol, dos aspectos principales destacan al juzgar su verdadera eficiencia: la cantidad de producción que puede generar por hora (medida en metros cuadrados) y la cantidad de energía que consume en kilovatios. Seamos realistas, los costos energéticos a menudo representan aproximadamente el 40 % de lo que las empresas gastan operando estas máquinas día a día. Esto significa que encontrar el equilibrio adecuado entre obtener un buen rendimiento y mantener bajo control las facturas de electricidad se vuelve bastante importante para cualquier persona que dirija operaciones. En la actualidad, la mayoría de los profesionales del sector considerarían un estándar aceptable algo así como 120 metros cuadrados producidos cada hora mientras se consumen menos de 45 kilovatios de potencia. Las máquinas que alcanzan esta marca permiten a las empresas escalar sus esfuerzos de producción sin que sus gastos energéticos aumenten desproporcionadamente.

Modelos de alta potencia frente a modelos eficientes energéticamente: equilibrar velocidad y costos operativos

Las máquinas con clasificaciones de alta potencia entre 50 y 65 kilovatios ofrecen resultados definitivamente rápidos, aunque su funcionamiento resulta bastante más costoso. Estamos hablando de alrededor de dieciocho mil dólares al año si estas máquinas están funcionando sin parar. Ahora bien, consideremos las alternativas eficientes energéticamente, clasificadas entre 30 y 45 kW. Estos modelos reducen el consumo de energía entre un veinticinco y un cuarenta por ciento sin sacrificar demasiada velocidad, manteniéndose en un rango del ochenta y cinco al noventa por ciento del rendimiento de las máquinas más grandes. Para fábricas que operan en múltiples turnos durante el día, esta diferencia se acumula rápidamente en términos de dinero ahorrado con el tiempo. Al decidir qué tipo tiene más sentido para un negocio en particular, factores como los precios locales de la electricidad son muy importantes, junto con la cantidad de producto que necesita fabricarse y si las consideraciones medioambientales desempeñan un papel en la planificación empresarial.

Maximización del retorno de la inversión mediante un rendimiento sostenible de la máquina

La conclusión es que la sostenibilidad realmente importa para obtener ganancias a largo plazo en el negocio de láminas de mármol. Cuando los fabricantes invierten en maquinaria eficiente en el consumo de energía, obtienen beneficios que van más allá del simple ahorro en costos eléctricos. Estas máquinas suelen durar más tiempo, lo que significa menos averías y menos problemas con reparaciones. Según lo observado en toda la industria, la mayoría de las empresas comienzan a ver retornos dentro de aproximadamente dos o tres años, al considerar tanto el ahorro energético como la reducción del tiempo perdido por mantenimiento. Algunas tecnologías más recientes que vale la pena considerar incluyen sistemas que capturan la energía desperdiciada durante el funcionamiento y funciones que cambian automáticamente a modo de bajo consumo cuando no están cortando piedra activamente. Estas mejoras suelen reducir el consumo energético en torno al 25-30 % en la práctica. Para los propietarios de fábricas que piensan en el futuro, alinear sus decisiones de equipo tanto con las necesidades de producción como con los objetivos de gestión energética crea una ventaja real. Este enfoque les ayuda a mantenerse por delante de los aumentos inevitables en los precios de la energía y a cumplir con las normativas, que continúan evolucionando en el sector de materiales de construcción.

Garantice precisión con integración avanzada de CNC y tecnología de corte

Cómo la tecnología CNC mejora la precisión de corte en máquinas para la fabricación de láminas de mármol

La tecnología CNC, o Control Numérico por Computadora, puede cortar materiales con una precisión increíble, a veces tan precisa como más o menos 0,1 mm. Esto elimina básicamente las suposiciones en la fabricación, ya que cada pieza resulta exactamente como se diseñó en la pantalla del ordenador. La capacidad multieje abre realmente posibilidades para crear formas complejas y diseños detallados que serían casi imposibles de lograr manualmente. En cuanto a talleres de producción, estas máquinas ofrecen productos idénticos lote tras lote. Hay mucha menos necesidad de corregir errores y desechar material sobrante en comparación con los métodos tradicionales. La mayoría de las fábricas informan ahorros de miles anualmente solo por reducir el desperdicio de materiales brutos.

Equilibrando la velocidad de producción y la precisión de corte

Los sistemas CNC modernos han eliminado en gran medida la necesidad de elegir entre ir rápido o ser preciso. Estas máquinas vienen equipadas con funciones de corrección de errores en tiempo real y procesos de calibración automática que mantienen una precisión extrema incluso cuando funcionan a máxima velocidad. Los sistemas de control inteligentes ajustan constantemente la configuración según lo que detectan, por lo que las fábricas pueden producir más artículos sin preocuparse por estropear el acabado superficial. Esto es muy importante en industrias donde las empresas deben ser eficientes y al mismo tiempo entregar resultados impecables para mantenerse por delante de la competencia. Los fabricantes que invierten en estos sistemas avanzados suelen lograr adjudicarse contratos porque pueden cumplir plazos ajustados manteniendo ese aspecto de calidad premium que los clientes esperan.

Optimización de la calidad del procesamiento de piedra para entornos de fabricación de alto volumen

Al funcionar en altos volúmenes, la integración de la tecnología CNC mantiene la precisión incluso después de fabricar miles de piezas. Los sistemas de retroalimentación en bucle cerrado supervisan el desgaste de las herramientas con el tiempo y los cambios en los materiales, y luego se ajustan automáticamente para mantener todo dentro de aproximadamente 0,1 mm de lo requerido. ¿Qué significa esto? Menos piezas defectuosas descartadas y la capacidad de los fabricantes para producir más productos sin sacrificar calidad. Esto es sumamente importante cuando las empresas deben entregar grandes cantidades de componentes idénticos para grandes proyectos de construcción o clientes comerciales que esperan que cada artículo cumpla con estándares exigentes.

Comparar técnicas de acabado superficial: recubrimiento UV frente a laminado para durabilidad y estética

Por qué las láminas de mármol con recubrimiento UV brillante y resistente a rayaduras están ganando preferencia en el mercado

Las láminas de mármol con recubrimientos UV se han vuelto muy populares últimamente porque ofrecen ese aspecto brillante que desean las personas, además de una mejor protección contra arañazos. Cuando hablamos de recubrimiento UV frente a laminado tradicional, en realidad existe una gran diferencia. El método UV funciona mediante la exposición de luz ultravioleta sobre un polímero especial que se endurece casi inmediatamente, formando una capa exterior resistente que dura más tiempo. Lo que hace destacar a este proceso es su capacidad para realzar los colores de forma más vívida, al mismo tiempo que reduce significativamente el tiempo de producción en comparación con las técnicas tradicionales de laminado. Para los fabricantes que manejan pedidos grandes, este factor de velocidad es muy importante, ya que un tiempo de entrega más rápido significa un mayor potencial de ganancias.

Cómo la tecnología de recubrimiento UV mejora la durabilidad y la calidad del acabado en la producción de láminas de mármol

Los recubrimientos UV funcionan aplicando un polímero líquido especial que se endurece rápidamente al exponerse a la luz ultravioleta. Esto crea una capa lisa y continua que resiste arañazos, es resistente a daños químicos y evita la pérdida de color por exposición al sol. El proceso hace que las superficies sean aproximadamente un 40 por ciento más duras que con los laminados tradicionales, además de mantener el brillo uniforme durante toda la producción. Los fabricantes pueden ajustar cuidadosamente el grosor del recubrimiento aplicado, lo cual ayuda a preservar el aspecto auténtico de piedra tan importante para productos de gama alta, todo ello proporcionando una protección sólida contra el desgaste.

Informes de control de calidad de instalaciones manufactureras de tamaño medio de láminas de mármol UV

Para productores de escala media que trabajan con recubrimientos UV, los números hablan por sí solos: alrededor del 99 % de calidad de acabado constante cuando los sensores en tiempo real detectan esos pequeños cambios en el grosor del recubrimiento hasta solo 0,1 mm. El proceso de curado instantáneo evita esos problemas molestos que todos conocemos bien de los métodos tradicionales: la formación de burbujas o el desprendimiento de los bordes. Esto significa que las fábricas ven reducidas sus tasas de rechazo en torno al 30 por ciento. A los arquitectos les gusta especialmente esta fiabilidad cuando necesitan acabados coincidentes distribuidos en diferentes partes de una obra. Piense en esos espacios comerciales de alta gama donde cada panel debe verse exactamente igual de una pared a otra.

Elegir un máquina para fabricar láminas de mármol con módulos avanzados de laminación y acabado superficial

Para la producción actual de láminas de mármol, las máquinas realmente necesitan manejar tanto recubrimientos UV como laminación si desean abarcar todos los nichos de mercado existentes. Cuando el equipo puede realizar ambos acabados, los fabricantes obtienen una flexibilidad real. Pueden producir láminas laminadas de alta gama para espacios comerciales elegantes, al mismo tiempo que ofrecen productos con recubrimiento UV económicos para pedidos de gran volumen. Las configuraciones de alto rendimiento suelen incluir cabezales aplicadores de precisión, sistemas automáticos de ajuste de espesor y controles de calidad integrados durante todo el proceso. Estas características garantizan que todo se vea bien, ya sea que el cliente busque un acabado premium o solo necesite algo funcional para instalaciones más grandes.

Alinear la selección de máquinas con su proceso de fabricación y requisitos de instalación

Entender el papel de la extrusión de PVC en la producción de láminas de mármol y la compatibilidad de las máquinas

El proceso de extrusión de PVC está en el centro de la producción de láminas de mármol artificial, lo que significa que es muy importante que funcione sin problemas junto con el equipo real para la fabricación de láminas de mármol. Cuando todo encaja correctamente, el material fluye de manera constante a través del sistema sin atascarse en ningún punto. Esto ayuda a mantener un espesor uniforme en toda cada lámina, al tiempo que conserva el nivel de densidad entre diferentes lotes. Si este equilibrio no se logra, surgen todo tipo de problemas, desde superficies irregulares hasta desperdicio de materiales. Por eso, los fabricantes dedican mucho tiempo a garantizar que sus líneas de extrusión se ajusten adecuadamente a lo que sigue en la cadena de producción. Una buena alineación entre estas etapas marca toda la diferencia para obtener productos de calidad de forma consistente día tras día.

Láminas de mármol UV frente a piedra tradicional: Diferencias clave en los procesos de fabricación

El trabajo tradicional con piedra implica todo tipo de procesos complicados como la extracción, el corte y el pulido, que generan grandes cantidades de residuos. Las láminas de mármol UV son diferentes porque se fabrican mediante técnicas automatizadas de mezclado, prensado y curado. Todo este sistema reduce significativamente los materiales residuales y el consumo de energía gracias a esta forma precisa de depositar los materiales exactamente donde se necesitan. Al diseñar instalaciones para este tipo de producción, los planificadores deben centrar su atención en aspectos como las zonas de mezcla química, las líneas especiales de curado UV y los puntos digitales de control de calidad. No es necesario contar con equipos pesados de corte ni sistemas complejos de manejo de polvo, que son habituales en las operaciones con piedra natural. Tiene sentido cuando lo pensamos de esta manera, ¿verdad?

Planificación de instalaciones: Espacio, distribución y necesidades de capacidad para operaciones eficientes de fabricación de láminas de mármol

Una buena planificación de instalaciones comienza analizando cómo se utiliza el espacio, por dónde se mueven los materiales y qué servicios son necesarios. Al configurar la planta, tiene sentido colocar la máquina para fabricar láminas de mármol en un lugar que facilite la manipulación de materiales sin ocupar el espacio necesario para trabajos habituales de mantenimiento ni posibles ampliaciones futuras. La mayoría de las líneas de producción ocupan entre 800 y 1200 pies cuadrados de superficie, aunque también debe reservarse espacio adicional para almacenar materiales brutos y productos terminados. Tampoco olvide los requisitos esenciales de servicios. La energía eléctrica trifásica, los sistemas de aire comprimido y una ventilación adecuada no son simplemente deseables, sino absolutamente necesarios si se quiere que las máquinas funcionen sin problemas día tras día y mantengan una calidad constante durante todos los turnos.

Sección de Preguntas Frecuentes

P1: ¿Por qué se prefieren las láminas de mármol UV y PVC frente a la piedra natural?

A: Las láminas de mármol UV y PVC son preferidas porque son más duraderas, visualmente atractivas en diversos entornos, rentables y requieren menos mantenimiento en comparación con la piedra natural. Además, resisten mejor los daños por agua, arañazos e impactos que la piedra natural.

P2: ¿Cómo afecta la automatización a la producción de láminas de mármol?

R: La automatización mejora la eficiencia de producción acelerando el proceso aproximadamente un 45 %, reduciendo el desperdicio de material en torno a un 32 % y minimizando la necesidad de mano de obra manual, lo que reduce significativamente los costos operativos.

P3: ¿Cuál es la diferencia entre el recubrimiento UV y la laminación para las láminas de mármol?

R: El recubrimiento UV proporciona una superficie brillante y resistente a los arañazos que realza la viveza del color y la velocidad de producción en comparación con la laminación. Asimismo, crea una capa exterior más resistente frente a arañazos y daños ambientales.

P4: ¿Cuáles son las consideraciones de potencia para las máquinas de fabricación de láminas de mármol?

A: El consumo de energía ideal es inferior a 45 kilovatios para mantener la eficiencia sin altos costos energéticos. Las máquinas con potencias de 30-45 kW equilibran bien la velocidad y la rentabilidad.

P5: ¿Cómo beneficia la tecnología CNC a la producción de láminas de mármol?

A: La tecnología CNC permite un corte preciso, una calidad de producto constante y una reducción del desperdicio de material, lo que contribuye a menores costos operativos y mayor eficiencia en entornos de fabricación de alto volumen.

Tabla de Contenido

-

Comprende Cómo Funciona una Máquina para fabricar láminas de mármol Y sus Etapas Principales de Producción

- La creciente demanda de láminas de mármol UV y PVC en la construcción moderna y el diseño de interiores

- Principios fundamentales: Integración de mezclado, prensado y curado UV en la máquina formadora de láminas de mármol

- De manual a automatizado: El cambio industrial hacia líneas de producción completamente integradas de láminas de mármol

- Estudio de caso: Mejoras en eficiencia con máquina automatizada para la fabricación de láminas de mármol

- Ajustar la funcionalidad de la máquina a la escala de producción y a los requisitos del flujo de trabajo

-

Evaluar la potencia, el rendimiento y la eficiencia energética para un retorno de la inversión a largo plazo

- Métricas clave de rendimiento: capacidad de salida y consumo de energía de las máquinas formadoras de láminas de mármol

- Modelos de alta potencia frente a modelos eficientes energéticamente: equilibrar velocidad y costos operativos

- Maximización del retorno de la inversión mediante un rendimiento sostenible de la máquina

- Garantice precisión con integración avanzada de CNC y tecnología de corte

-

Comparar técnicas de acabado superficial: recubrimiento UV frente a laminado para durabilidad y estética

- Por qué las láminas de mármol con recubrimiento UV brillante y resistente a rayaduras están ganando preferencia en el mercado

- Cómo la tecnología de recubrimiento UV mejora la durabilidad y la calidad del acabado en la producción de láminas de mármol

- Informes de control de calidad de instalaciones manufactureras de tamaño medio de láminas de mármol UV

- Elegir un máquina para fabricar láminas de mármol con módulos avanzados de laminación y acabado superficial

-

Alinear la selección de máquinas con su proceso de fabricación y requisitos de instalación

- Entender el papel de la extrusión de PVC en la producción de láminas de mármol y la compatibilidad de las máquinas

- Láminas de mármol UV frente a piedra tradicional: Diferencias clave en los procesos de fabricación

- Planificación de instalaciones: Espacio, distribución y necesidades de capacidad para operaciones eficientes de fabricación de láminas de mármol

- Sección de Preguntas Frecuentes