Ciencia de los materiales del núcleo: cómo la composición de los suelos SPC y LVT dicta los requisitos de producción

Las diferencias fundamentales entre la producción de suelos SPC (compuesto de piedra y plástico) y LVT (baldosa vinílica de lujo) provienen de la composición de sus núcleos, lo que determina directamente los procesos de fabricación, la selección de equipos y el rendimiento final en su uso.

Núcleo SPC: mezcla de carbonato cálcico y PVC para estabilidad dimensional y compatibilidad con el prensado

El suelo SPC tiene lo que se denomina un núcleo denso y rígido, compuesto principalmente de piedra caliza molida mezclada con resina de PVC. La proporción exacta puede variar entre aproximadamente un 60 y un 80 por ciento de carbonato cálcico. Lo que hace tan especial a este material es su gran estabilidad frente a los cambios de temperatura: su tasa de expansión o contracción es de tan solo más o menos un 0,05 por ciento, incluso con una variación térmica de 30 grados Celsius. Este nivel de estabilidad permite que los suelos SPC funcionen muy bien en entornos exigentes, como los solarios, donde la temperatura aumenta durante el día, o las cocinas comerciales, donde las temperaturas fluctúan constantemente durante las horas de servicio. Debido a que el material es muy denso y poco elástico, los fabricantes pueden prensar estos suelos a alta presión, entre 80 y 100 MPa. Esto permite un enfriamiento rápido sin problemas de deformación, que afectan a otros materiales. En las fábricas, es necesario mantener una calibración precisa de todo el proceso para garantizar que cada lote tenga el espesor estándar de 4 a 7 mm que todos esperan.

Núcleo de LVT: Compuesto homogéneo de PVC optimizado para la laminación y el estampado con precisión

El LVT presenta un núcleo flexible de plastisol de PVC que no contiene cargas minerales, centrándose más en su facilidad de manipulación que en su rigidez. Esta composición específica funciona bien durante el proceso de laminación multicapa, que implica rodillos calentados que comprimen el material para formar láminas de aproximadamente 2 a 3 mm de espesor. Lo que hace especial al LVT es la capacidad del PVC para mantener una consistencia óptima para el grabado a nivel micrométrico, con tolerancias tan ajustadas como ±0,1 mm. Esta precisión permite a los fabricantes crear efectos de veta de madera sumamente realistas y texturas similares a la piedra. Sin embargo, hay un aspecto importante que conviene mencionar: dado que el PVC reacciona intensamente a los cambios térmicos, las instalaciones de producción deben emplear túneles de enfriamiento especialmente diseñados, que operan con diferencias de temperatura entre 20 y 30 grados Celsius. Estos procesos de enfriamiento más lentos ayudan a evitar problemas como la separación de capas, contracciones o deformaciones superficiales inusuales que comprometerían la calidad del producto.

| Propiedad | Núcleo SPC | Núcleo de LVT |

|---|---|---|

| Material Principal | Compuesto de piedra caliza-PVC | Plastisol de PVC homogéneo |

| Estabilidad térmica | cambio dimensional de ±0,05 % (±30 °C) | cambio de ±0,12 % (±20 °C) |

| Velocidad de procesamiento | 25–40 m/min (compresión) | 15–25 m/min (laminación) |

Arquitectura del proceso de fabricación: prensado frente a laminación en Producción de suelos SPC y LVT

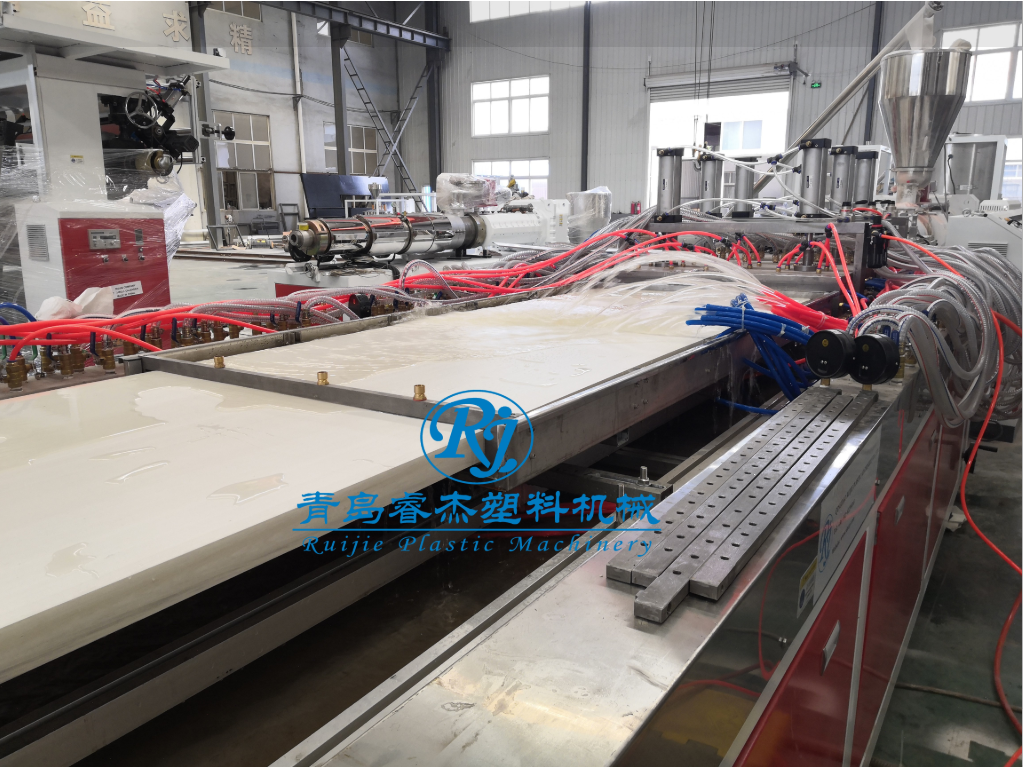

Línea de producción SPC: compresión a alta presión, enfriamiento rápido y mecanizado integrado de sistema de clic

El proceso de fabricación de SPC depende en gran medida de temperaturas entre 175 y 190 grados Celsius, junto con una presión significativa, para unir completamente la mezcla de piedra caliza y PVC. Cuando se ejecuta correctamente, este método evita esas molestas separaciones entre capas que con frecuencia observamos en otros materiales y confiere al producto una verdadera resistencia estructural. Tras la prensado, se aplica un enfriamiento rápido para que el material se solidifique rápidamente, lo que ayuda a mantenerlo uniformemente plano sin deformaciones en los bordes. A continuación, tiene lugar la etapa de mecanizado CNC, en la que las máquinas cortan directamente en la línea de producción los perfiles entrelazados. Las tolerancias en esta etapa también son muy estrechas, aproximadamente de ± 0,2 milímetros. Todos estos pasos automatizados significan que las fábricas requieren mucho menos personal que anteriormente para las operaciones de acabado, reduciendo probablemente los costes laborales en torno al 60 % en comparación con los métodos tradicionales que exigían una intensa intervención manual.

Línea de producción de LVT: calandrado en múltiples etapas, estampado sensible al registro e integración de capa de desgaste curada con UV

El proceso de fabricación de los suelos LVT comienza con una técnica denominada calandrado multicilindro, que produce láminas estables en tamaño y forma, manteniendo una calidad extremadamente uniforme en toda su extensión. Lo que sigue es realmente crítico: la etapa de estampado, donde las texturas deben coincidir perfectamente con los diseños impresos. Hablamos aquí de una alineación precisa hasta el nivel del micrómetro. Incluso un pequeño error de tan solo 0,1 mm puede suponer el descarte de un lote completo de producto. Tras todo esto, se aplica una capa de desgaste especial que se cura mediante luz ultravioleta (UV). Esto forma una superficie bastante resistente a rayones y arañazos. Sin embargo, existe un inconveniente: para lograr todo correctamente en esta etapa final, los fabricantes deben supervisar rigurosamente varios factores simultáneamente, como los niveles de humedad del aire, la temperatura de los rodillos y la intensidad real de la luz UV. Si cualquiera de estos parámetros no se controla adecuadamente, pueden aparecer problemas como efectos de turbidez o una textura similar a la de la piel de naranja, sin mencionar el caso en que el material no se cure correctamente en absoluto.

Factores impulsadores del rendimiento y el cumplimiento: cómo las demandas del mercado moldean Producción de suelos SPC y LVT Decisiones

Prioridades del sector comercial: los sectores de salud y educación exigen la rigidez, la amortiguación acústica y el rendimiento de bajo mantenimiento de SPC

Más centros de atención médica y escuelas están optando por los suelos SPC debido a su excelente resistencia en condiciones exigentes. Su núcleo mineral denso les confiere una verdadera resistencia para soportar carritos rodantes y equipos médicos, además de soportar golpes cuando se dejan caer objetos sobre ellos, sin que se formen abolladuras con tanta facilidad como ocurriría con vinilo convencional; de hecho, en la mayoría de los casos se producen aproximadamente un 70 % menos de abolladuras. En cuanto al control del ruido, los suelos SPC comerciales incorporan una capa acústica integrada que reduce los sonidos de impacto en unos 19 decibelios. Esto cumple también normativas edificatorias bastante estrictas, incluidas las especificaciones ASTM E492 e ISO 140-6. Y no debemos olvidar su capa superficial antimicrobiana: estos suelos siguen ejerciendo una acción contra los gérmenes incluso tras múltiples limpiezas con desinfectantes hospitalarios agresivos. Con el tiempo, esto significa que tienen una mayor durabilidad que las opciones de madera o laminado, además de permitir un ahorro aproximado del 30 % en costes de mantenimiento a lo largo de su vida útil.

Regulaciones sobre sostenibilidad: límites de COV, cronogramas para la eliminación gradual del PVC y desafíos en la integración de materiales reciclados en ambas líneas

Las presiones regulatorias en todo el mundo están cambiando la forma en que se fabrican los productos SPC y LVT. Tomemos, por ejemplo, el plan de Economía Circular de la UE: para 2030 exige que al menos el 60 % de los materiales empleados en la construcción sean reciclados, lo que obliga a las fábricas a esforzarse más para incorporar reciclado posindustrial sin afectar las dimensiones ni la apariencia de sus productos. Luego está California, con sus nuevas normas sobre compuestos orgánicos volátiles (COV), que limitan su emisión a un máximo de 50 microgramos por metro cúbico. Esto ha obligado a las empresas a replantearse sus fórmulas de adhesivos, capas de desgaste y aditivos plásticos. Y, en Escandinavia y Canadá, las leyes que prohíben el PVC están acelerando la investigación de alternativas más seguras, como opciones libres de ftalatos y plastificantes de origen vegetal. Sin embargo, integrar adecuadamente el material reciclado no es fácil: los contaminantes pueden afectar gravemente el proceso de extrusión del SPC, mientras que la inconsistencia cromática perjudica la estética del LVT. Algunos de los principales fabricantes están abordando este reto directamente mediante sistemas de inteligencia artificial que clasifican visualmente los materiales y supervisan la reología durante la producción. Estas tecnologías les permiten incorporar actualmente aproximadamente un 40 % de material reciclado certificado, cumpliendo así sus objetivos medioambientales sin comprometer la calidad del producto ni el cumplimiento de todas las normativas aplicables.

Preguntas frecuentes

¿De qué materiales están hechos los suelos SPC y LVT?

Los suelos SPC están compuestos por un compuesto de piedra caliza y PVC, mientras que los suelos LVT están fabricados con plastisol de PVC homogéneo.

¿Por qué la composición del núcleo afecta el proceso de fabricación de los suelos SPC y LVT?

La composición del núcleo determina la estabilidad térmica y los métodos de producción necesarios, como la prensado o el calandrado, lo que afecta tanto los procesos de manipulación como los de enfriamiento.

¿Qué hace que los suelos SPC sean adecuados para entornos comerciales como los sectores sanitario y educativo?

Los suelos SPC cuentan con un núcleo denso y rígido que les confiere durabilidad frente a equipos pesados y carros rodantes. Asimismo, incorporan una capa acústica amortiguadora para el control del ruido y poseen una capa superficial antimicrobiana ideal para satisfacer las necesidades de saneamiento.

¿Cómo están influyendo las regulaciones en materia de sostenibilidad en la producción de suelos SPC y LVT?

Dichas regulaciones exigen un mayor uso de materiales reciclados y limitan las emisiones de compuestos orgánicos volátiles (COV). Esto obliga a los fabricantes a ajustar sus formulaciones y métodos de producción para cumplir con dichas normativas sin comprometer la calidad.

Tabla de Contenido

- Ciencia de los materiales del núcleo: cómo la composición de los suelos SPC y LVT dicta los requisitos de producción

- Arquitectura del proceso de fabricación: prensado frente a laminación en Producción de suelos SPC y LVT

-

Factores impulsadores del rendimiento y el cumplimiento: cómo las demandas del mercado moldean Producción de suelos SPC y LVT Decisiones

- Prioridades del sector comercial: los sectores de salud y educación exigen la rigidez, la amortiguación acústica y el rendimiento de bajo mantenimiento de SPC

- Regulaciones sobre sostenibilidad: límites de COV, cronogramas para la eliminación gradual del PVC y desafíos en la integración de materiales reciclados en ambas líneas

-

Preguntas frecuentes

- ¿De qué materiales están hechos los suelos SPC y LVT?

- ¿Por qué la composición del núcleo afecta el proceso de fabricación de los suelos SPC y LVT?

- ¿Qué hace que los suelos SPC sean adecuados para entornos comerciales como los sectores sanitario y educativo?

- ¿Cómo están influyendo las regulaciones en materia de sostenibilidad en la producción de suelos SPC y LVT?