Ymmärrä, miten Marmoriarkkien valmistuskone Toimii ja sen keskeiset tuotantovaiheet

UV- ja PVC-marmoriarkkien kasvava kysyntä nykyaikaisessa rakentamisessa ja sisustussuunnittelussa

Rakennus- ja sisustusalalla ammattilaiset ovat alkaneet suosia UV- ja PVC-marmorisuosia, koska ne kestävät pidempään, näyttävät hyviltä eri ympäristöissä ja säästävät rahaa verrattuna oikeisiin kivivaihtoehtoihin. Vuoden 2023 Global Construction Materials -alan raporttien mukaan näiden dekoratiivisten pinnoitteiden käytön kasvu on noin 17 prosenttia vuodessa. Ihmiset haluavat kevyempiä materiaaleja, jotka eivät vaadi jatkuvaa huoltoa, joten tämä trendi on looginen. Valmistetut levyt jäljittelevät aitojen marmorien rikasta ulkonäköä, mutta ne kestävät myös paremmin vahingoittumista vedestä, naarmuilta ja iskuilta. Siksi monet yritykset asentavat niitä esimerkiksi ostoskeskuksiin, sairaaloihin ja jopa kodeihin, joissa ulkonäöllä on merkitystä, mutta käytännöllisyys on yhtä tärkeää.

Ydinperiaatteet: Sekoitus, puristus ja UV-kovetus integroituna marmoriarkkien valmistuskoneeseen

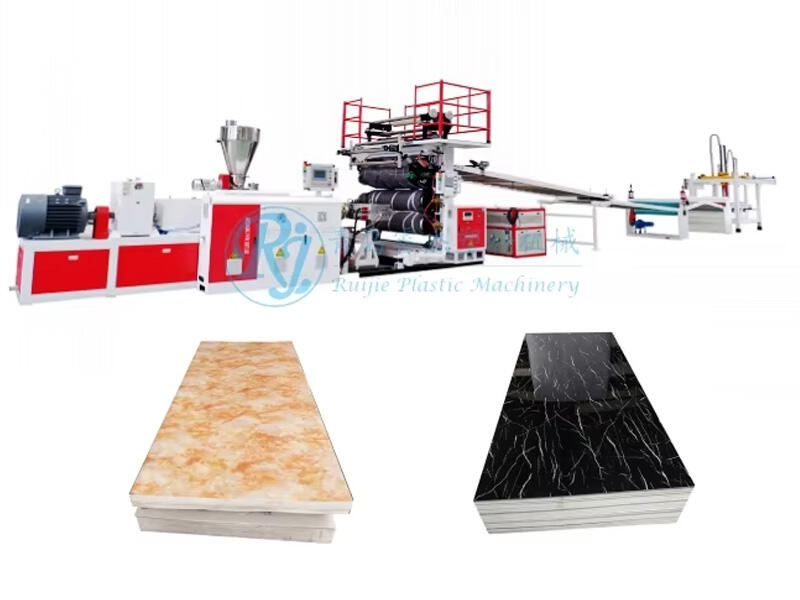

Marmorisheetin valmistusprosessi muuttaa perusainekset kauniiksi dekoratiivisiksi pinnoiksi kolmessa päävaiheessa. Ensimmäisessä vaiheessa sekoitetaan PVC-hartsia, kalsiumkarbonaattitäyteaineita ja erilaisia stabilointiaineita, kunnes saadaan yhtenäinen yhdiste, joka jäljittelee luonnonkivimalluja. Tämän jälkeen tulee korkeapainevieritysvaihe, jossa erikoisvierittimet muovauttavat seoksen tietyn paksuisiksi ja tiheyksiksi lehdiksi. Lopuksi UV-kovetusvaiheessa käytetään voimakasta ultraviolettivaloa kovettaakseen pintakäsittelyn lähes välittömästi. Tämä luo kestäviä, kiiltäviä pinnoitteita, joita tavallinen kuivatus ei voi vastata. Kaiken tämän onnistumisen avain on, miten nämä vaiheet liittyvät toisiinsa saumattomasti ilman aukkoja, mikä johtaa tuotteisiin, jotka säilyttävät muotonsa, näyttävät hienoilta erästä toiseen ja voidaan valmistaa nopeasti valmistajille.

Manuaalista automatisoituun: Teollisuuden siirtyminen täysin integroituun marmorisheetin tuotantolinjaan

Aikoinaan suurin osa työstä tehtiin käsin, mutta siitä lähtien asiat ovat muuttuneet huomattavasti. Nykypäivän tehtaat toimivat tietokoneella integroiduilla valmistusjärjestelmillä, jotka hoitavat kaiken raaka-aineiden syöttämisestä pursotus- ja kalvointiprosesseihin sekä lopullisten tuotteiden viimeistelyyn hyvin vähäisellä tarpeella sille, että ihmistyöntekijät seisoisivat paikallaan katsomassa koneiden hoitavan kaiken raskaimman työn. Vuoden 2024 tuore raportti osoittaa, kuinka paljon paremmin nämä automatisoidut järjestelmät suoriutuvat verrattuna vanhempiin menetelmiin. Tuotanto nopeutuu noin 45 prosenttia käytettäessä modernia teknologiaa, ja lisäksi jätteeksi menevää materiaalia päätyy kaatopaikoille noin 32 prosenttia vähemmän. Tämän muutoksen ytimessä ovat ohjelmoitavat logiikkakontrollerit, yleisesti tunnettuina PLC-laitteina. Nämä laitteet varmistavat, että jokainen vaihe toimii saumattomasti yhdessä. Ne auttavat ylläpitämään tuotteen laatua, vaikka tuotettaisiin tuhansia kappaleita kerralla. Lisäksi yritykset säästävät kustannuksissa, koska niiden ei enää tarvitse palkata yhtä monia erikoistuneita työntekijöitä. Tämä on erityisen tärkeää juuri nyt, kun on niin vaikeaa löytää pätevää henkilökuntaa, joka haluaisi teollisuusympäristössä työskentelemään.

Tapaus: Tehokkuuden parantuminen automatisoidulla marmoriarkkien valmistuskoneella

Uusi automatisoitu järjestelmä marmoriarkkien valmistukseen on osoittautunut erittäin tehokkaaksi sekä nopeudessa että ympäristövaikutuksissa valmistustehdassamme. Tuotantoaika laski lähes kahdella kolmasosalla verrattuna manuaalisiin menetelmiin, ja energiankulutus väheni lähes 40 %. Onnistuimme saavuttamaan melkein täydellisen materiaalitehokkuuden – noin 99,2 % – seuraamalla jatkuvasti arkkien paksuutta ja kierrättämällä kaikki jätteeksi jäävät osat takaisin prosessiin. Lopputulos? Voittomarginaalimme nousi 27 %:iin näiden muutosten jälkeen. Alkuinvestoinnit olivat toki suuret, mutta viime vuoden lukujen tarkastelu osoittaa, että automaatioon sijoittaminen kannattaa pitkällä aikavälillä huomattavasti.

Koneen toiminnallisuuden sovittaminen tuotannon mittakaavaan ja työnkulun vaatimuksiin

Sopivan marmoriarkkujen valmistuslaitteiston valinta perustuu pitkälti tekijöihin, kuten tuotannon laajuuteen, käytettävissä olevaan työtilaan ja olemassa oleviin teknisiin kykyihin. Tilakoille, jotka tuottavat päivittäin 100–500 arkkua, modulaariset järjestelmät toimivat yleensä parhaiten, koska ne pystyvät käsittelemään noin 250–400 kilogrammaa tunnissa samalla kun jätetään tilaa laajentumiselle kysynnän kasvaessa. Kun päivittäinen tarve nousee yli 1 000 arkin, suuret toiminnot vaativat yleensä täysiverisiä tuotantolinjoja, joissa on automaatio materiaalien käsittelyyn sekä sisäänrakennetut laadunvalvontatoiminnot, jotta tuotanto pysyy nopeana ja käsityövoimakustannukset pysyvät alhaisina. Asennuksen aikana on kuitenkin muutamia käytännön seikkoja, joihin kannattaa kiinnittää huomiota. Kattoon jäävä vapaa tila saattaa olla tärkeää pystysuoraisten jäähdytyspilarien asennuksessa, sähkönsyötön on oltava riittävä UV-kovetusyksiköille, ja lattiapinta-ala on varattava runsaasti paitsi raaka-aineiden varastointiin myös valmiiden tuotteiden esivalmisteluun, jotta kaikki kulkee sujuvasti tilan läpi ilman pullonkauloja kriittisissä kohdissa.

Arvioi teho, suorituskyky ja energiatehokkuus pitkän aikavälin tuottonäkökulmasta

Avaintekijät suorituskyvylle: Marmoriarkkien valmistuskoneiden tuotantokapasiteetti ja tehonkulutus

Marmoriarkkien valmistuskonetta arvioitaessa kaksi asiaa erottuu erityisesti tehokkuuden mittareina: kuinka paljon kone pystyy tuottamaan tuntia kohti (neliömetreinä) ja kuinka paljon sähköä se kuluttaa kilowatteina. Totta puhuen energiahuoltokustannukset muodostavat usein noin 40 % siitä, mitä yritykset käyttävät näiden konettien päivittäiseen käyttöön. Tämä tarkoittaa, että hyvän tuotantokapasiteetin ja sähkökustannusten hallinnan välillä on löydettävä sopiva tasapaino kaikille, jotka vastaavat toiminnasta. Tällä hetkellä teollisuudessa yleisesti hyväksi standardiksi pidetään noin 120 neliömetrin tuotantoa tunnissa alle 45 kilowatin tehonkulutuksella. Tähän tavoitteeseen pääsevät koneet mahdollistavat tuotannon skaalautumisen ilman, että energiakustannukset karkaavat hallinnan ulkopuolelle.

Suuritehoiset ja energiatehokkaat mallit: Nopeuden ja käyttökustannusten tasapainottaminen

Koneet, joiden tehon arvio on 50–65 kilowattia, tuottavat ehdottomasti nopeita tuloksia, vaikka niiden käyttö maksaa huomattavasti enemmän. Puhumme noin kahdeksantasadasta tuhannesta dollarista vuodessa, jos näitä koneita käytetään jatkuvasti. Vertaa tähän sen sijaan energiatehokkaisiin vaihtoehtoihin, joiden teho on 30–45 kW. Nämä mallit vähentävät sähkönkulutusta 25–40 prosenttia vailla kovin suurta nopeuden heikkenemistä, säilyttäen noin 85–90 prosenttia suurempien koneiden suorituskyvystä. Tehtaille, jotka toimivat usealla vuorolla päivän aikana, tämä ero kasvaa melko nopeasti merkittäväksi säästöksi pitkällä aikavälillä. Kun pohditaan, kumpi vaihtoehto sopii paremmin tietylle liiketoiminnalle, paikallisten sähköhintojen lisäksi tärkeitä tekijöitä ovat myös tuotannon määrä sekä se, otetaanko ympäristönsuojelulliset näkökohdat huomioon yrityksen suunnittelussa.

Suurimman sijoituksen tuoton saavuttaminen kestävän koneen suorituskyvyn avulla

Ydin on siinä, että kestävyys todella merkitsee rahansaamista ajan myötä kivilevyjen liiketoiminnassa. Kun valmistajat sijoittavat energiatehokkaisiin koneisiin, he näkevät etuja, jotka menevät pidemmälle kuin pelkät sähkökustannusten säästöt. Nämä koneet kestävät yleensä myös pidempään, mikä tarkoittaa vähemmän katkoja ja vähemmän vaivaa korjauksien kanssa. Teollisuuden havaintojemme mukaan useimmat yritykset alkavat nähdä tuottoa noin kahden tai kolmen vuoden kuluessa, kun otetaan huomioon sekä energiansäästöt että vähemmän huoltokatkoksiin menetetty aika. Joitakin uusia teknologioita, joita kannattaa harkita, ovat järjestelmät, jotka keräävät käytön aikana syntynyttä hukkaenergiaa, sekä ominaisuudet, jotka vaihtavat automaattisesti alhaiseen tehoon tilaan, kun kiveä ei leikata aktiivisesti. Käytännössä nämä parannukset vähentävät energiankulutusta noin 25–30 prosenttia. Tehtaiden omistajille, jotka suuntaavat tulevaisuuteen, laitteiden valinta tuotantotarpeiden ja energianhallintatavoitteiden mukaisesti luo todellisen edun. Tämä lähestymistapa auttaa heitä pysymään ennallaan energiahintojen väistämättömien nousujen edellä ja säilyttämään sääntelyvaatimusten noudattamisen rakennusmateriaalialan säädösten jatkuvasti kehittyessä.

Tarkkuuden varmistaminen edistyneellä CNC-integraatiolla ja leikkausteknologialla

Miten CNC-tekniikka parantaa leikkaustarkkuutta marmoriarkkien valmistuskoneissa

CNC- eli tietokoneohjattu numerohallintatekniikka voi leikata materiaaleja erittäin tarkasti, joskus jopa tarkkuudella ±0,1 mm. Tämä käytännössä poistaa arvaamisen valmistuksessa, koska jokainen osa tulee ulos täsmälleen sellaisena kuin se näkyy tietokonenäytöllä. Moniakselinen toiminto mahdollistaa monimutkaisten muotojen ja yksityiskohtaisten suunnitelmien toteuttamisen, mikä käsin olisi lähes mahdotonta saavuttaa. Tuotantolaitoksissa nämä koneet tuottavat tuotteita, jotka näyttävät samanlaisilta erästä toiseen. Virheiden korjaamiseen ja hukka-aineiston hävittämiseen tarvitaan huomattavasti vähemmän aikaa verrattuna perinteisiin menetelmiin. Useimmat tehtaat raportoivat satojen tuhansien eurojen vuosittaisia säästöjä pelkästään raaka-aineiden vähentyneestä hukasta.

Tuotantonopeuden ja leikkaustarkkuuden välisen kompromissin hallinta

Modernit CNC-järjestelmät ovat käytännössä poistaneet tarpeen valita nopeuden ja tarkkuuden välillä. Nämä koneet on varustettu reaaliaikaisilla virheiden korjaustoiminnoilla ja automaattisilla kalibrointiprosesseilla, jotka pitävät tarkkuuden erinomaisena myös suurimmalla nopeudella. Älykkäät ohjausjärjestelmät säätävät jatkuvasti asetuksia havaintojensa mukaan, joten tehtaat voivat tuottaa enemmän tuotteita huolimatta pinnan laadun heikkenemisestä. Tämä on erittäin tärkeää aloilla, joissa yritysten on oltava tehokkaita mutta silti toimitettava virheettömiä tuloksia pysyäkseen kilpailukykyisinä. Valmistajat, jotka sijoittavat näihin edistyneisiin järjestelmiin, päätyvät usein voittamaan hankkeita, koska he voivat noudattaa tiukkoja aikatauluja samalla kun ylläpitävät sen premium-tason laatua, jota asiakkaat odottavat.

Kivenkäsittelyn laadun optimointi suurten sarjojen valmistusympäristöissä

Kun CNC-tekniikkaa käytetään suurissa määrissä, se pitää tarkkuuden korkealla tasolla jopa tuhansien osien valmistamisen jälkeen. Suljetut takaisinkytkentäjärjestelmät seuraavat työkalujen kulumista ajan myötä ja materiaalimuutoksia, ja säätävät itseään siten, että kaikki pysyy noin 0,1 mm:n tarkkuudella vaaditusta mitasta. Mitä tämä tarkoittaa? Vähemmän virheellisiä osia hylätään, ja valmistajat voivat tuottaa enemmän tuotteita laadun kärsimättä. Tämä on erittäin tärkeää, kun yritysten on toimitettava valtavia määriä identtisiä komponentteja suuriin rakennushankkeisiin tai kaupallisiin asiakkaisiin, jotka odottavat jokaisen tuotteen täyttävän tiukat standardit.

Vertaa pinnan viimeistelymenetelmiä: UV-pinnoite vs. laminaatio kestävyyden ja ulkonäön kannalta

Miksi kiillotetut, naarmuuntauksenkestävät UV-pinnoitetut marmorisheetit saavat yhä suurempaa markkinasuosiota

Marmoriarkut UV-pinnoitteella ovat viime aikoina yleistyneet, koska ne tarjoavat halutun kiiltävän ulkonäön lisäksi paremman naarmujen kestävyyden. Kun puhutaan UV-pinnoitteesta verrattuna tavalliseen laminaatioon, ero on itse asiassa merkittävä. UV-menetelmä toimii siten, että erityiseen polymeeriin kohdistetaan ultraviolettivaloa, jolloin se kovettuu lähes välittömästi muodostaen kestävän ulkokerroksen, joka kestää pidempään. Tämä prosessi erottuu erityisesti siinä, että se tehostaa värien sävyjä ja vähentää tuotantoaikaa huomattavasti vanhempiin laminaatiomenetelmiin verrattuna. Valmistajille, jotka käsittelevät suuria tilauksia, tämä nopeustekijä on erittäin tärkeä, sillä nopeampi käsittelyaika tarkoittaa suurempaa voittomahdollisuutta.

Miten UV-pinnoiteteknologia parantaa marmoriarkkujen kestävyyttä ja pintalaadun laatua

UV-pinnoitteet toimivat siten, että erityinen nestemäinen polymeeri kovettuu nopeasti ultraviolettivalon vaikutuksesta. Tämä luo sileän, yhtenäisen kerroksen, joka kestää naarmuja, vastustaa kemiallista vahinkoa ja estää värien häviämisen auringonvalossa. Prosessi tekee pinnoitteesta noin 40 prosenttia kovempaa kuin perinteiset laminaatit, ja lisäksi kiilto säilyy yhtenäisenä tuotantosarjojen aikana. Valmistajat voivat tarkasti säätää pinnoitteen paksuutta, mikä auttaa säilyttämään aitoa kivinäköistä ulkonäköä, joka on tärkeää korkean tason tuotteissa, samalla kun tarjotaan luotettavaa suojaa kulumista ja kulutusta vastaan.

Laadunvalvontatiedot keskikokoisilta UV-marmoriarkkitehtuuritehtaista

Keskikokoisille tuottajille, jotka käyttävät UV-pinnoitteita, luvut puhuvat puolestaan: noin 99 %:n tasainen pinntelaatu, kun reaaliaikaiset anturit havaitsevat jopa 0,1 mm:n tarkkuudella pienimmätkin pinnoitepaksuuden muutokset. Välittömästi tapahtuva kovetus estää ne ikävät ongelmat, joista kaikki ovat perillä perinteisistä menetelmistä – kuplien muodostumisen tai reunojen irtoamisen. Tämä tarkoittaa, että tehtaiden hylkäysprosentti laskee johonkin 30 prosentin alueelle. Arkkitehdit arvostavat erityisesti tällaista luotettavuutta, kun heidän täytyy saada yhdenmukaisia pinnoitteita rakennustyömaan eri osiin. Ajattele korkealaatuisia kaupallisia tiloja, joissa jokaisen paneelin täytyy näyttää täsmälleen samalta seinältä toiselle.

Valitsemaan marmoriarkkien valmistuskone edistyneillä laminointi- ja pintakäsittelymoduuleilla

Nykyään marmoriarkkujen valmistuksessa koneiden on todella pystyttävä käsittelemään sekä UV-pinnoitteita että laminaatiota, jos ne haluavat kattaa kaikki eri markkinanikoissa olevat segmentit. Kun laitteet pystyvät molempiin pinnoitteisiin, valmistajat saavat todellista joustavuutta. He voivat tuottaa korkealaatuisia laminoidut arkut hienoihin kaupallisiin tiloihin samalla kun tarjoavat edullisempia UV-pinnoitettuja tuotteita suurten tilausten tarpeisiin. Parhaat suorituskykyiset asetukset tulevat yleensä tarkkuussovelluspäillä, automaattisilla paksuudensäätöjärjestelmillä sekä prosessin aikana tapahtuvilla sisäänrakennetuilla laadunvalvontatarkastuksilla. Nämä ominaisuudet varmistavat, että lopputulos on hyvän näköinen riippumatta siitä, haluaako asiakas premium-ulkoasun vai vain toimivan ratkaisun suurempia asennuksia varten.

Sovita konevalinta valmistusprosessiisi ja tilojen vaatimuksiin

Ymmärrä PVC-puristuksen rooli marmoriarkkujen valmistuksessa ja koneiden yhteensopivuudessa

PVC-puristusprosessi on tekoisen marmorisuosikoiden valmistuksen keskiössä, mikä tarkoittaa, että sen on toimittava saumattomasti varsinaisten marmorisuosikkokoneiden kanssa. Kun kaikki osat sopivat yhteen oikein, materiaali virtaa tasaisesti järjestelmän läpi ilman, että se jumiutuu missään vaiheessa. Tämä auttaa ylläpitämään jokaisen levyn paksuuden tasaisuutta ja tiheyden vakautta eri erien välillä. Tämän tasapainon menettäminen johtaa kaikenlaisiin ongelmiin, alkaen epätasaisista pinnoista ja päättyen hukkaan meneviin materiaaleihin. Siksi valmistajat käyttävät paljon aikaa varmistaakseen, että puristuslinjansa sopivat oikein yhteen tuotantoketjun seuraavien vaiheiden kanssa. Näiden vaiheiden hyvä linjaus on ratkaisevan tärkeää laadukkaiden tuotteiden johdonmukaisessa valmistuksessa päivästä toiseen.

UV-marmorisuosikit vs. perinteinen kivi: Avaintekijät valmistusprosesseissa

Perinteinen kivityössä esiintyy kaikenlaisia sotkuisia prosesseja, kuten louhinta, leikkaus ja hionta, jotka tuottavat paljon jätettä. UV-marmoriarkit eroavat tässä suhteessa, koska ne valmistetaan automatisoiduilla sekoitus-, puristus- ja kovetusmenetelmillä. Koko järjestelmä vähentää sekä materiaalijätettä että energiankulutusta tarkan materiaalinjakautumisen ansiosta – aineet saadaan tarkalleen sinne, missä niitä tarvitaan. Tällaisten tuotantolaitosten suunnittelussa on kiinnitettävä huomiota erityisesti kemikaalisekoitusalueisiin, erikoisiin UV-kovetuslinjoihin sekä digitaalisiin laadunvalvontapisteisiin. Ei tarvita raskaita leikkauslaitteita tai monimutkaisia pölynhallintajärjestelmiä, joita luonnonkiven käsittely vaatii. Tämä kuulostaa järkevältä, kun ajatellaan tätä näkökulmasta, eikö vain?

Laitostilojen suunnittelu: Tilan, asettelun ja läpivirtauksen tarpeet tehokkaaseen marmoriarktien valmistukseen

Hyvä tilojen suunnittelu alkaa siitä, että tarkastellaan, miten tilaa käytetään, missä materiaalit liikkuvat ja mitä apulaitteita tarvitaan. Liikkeen perustamisen yhteydessä on järkevää sijoittaa marmorisheet-valmistuskone sellaiseen kohtaan, joka helpottaa materiaalien käsittelyä eikä samalla vie tilaa tavalliselle huoltotyölle tai mahdollisille tuleville laajennuksille. Useimmat tuotantolinjat vievät noin 800–1200 neliömetriä lattiatilaa, vaikka myös raaka-aineiden ja valmiiden tuotteiden varastointiin tulisi varata ylimääräistä tilaa. Äläkä unohda tärkeitä apulaitteita. Kolmivaiheinen sähkövirta, paineilujärjestelmät ja riittävä ilmanvaihto eivät ole pelkkiä mukavuuksia, vaan ehdottoman välttämättömiä, jos haluamme koneiden toimivan moitteettomasti päivästä toiseen ja ylläpitäävän tasalaatuista tuotantoa kaikilla vuorotasoilla.

UKK-osio

K1: Miksi UV- ja PVC-marmorisheetejä suositaan luonnonkiven sijaan?

A: UV- ja PVC-marmorisheetit ovat suosittuja, koska ne ovat kestävämpiä, visuaalisesti miellyttäviä eri ympäristöissä, kustannustehokkaampia ja vaativat vähemmän huoltoa verrattuna luonnonkiveen. Ne kestävät myös paremmin kosteusvaurioita, naarmuja ja iskuja kuin luonnonkivi.

K2: Miten automaatio vaikuttaa marmorisheetien tuotantoon?

A: Automaatio parantaa tuotantotehokkuutta nopeuttamalla prosessia noin 45 %, vähentämällä materiaalihukkaa noin 32 % ja minimoimalla tarpeen manuaaliselle työlle, mikä merkittävästi alentaa käyttökustannuksia.

K3: Mikä on ero UV-pinnoituksen ja laminoinnin välillä marmorisheeteissä?

A: UV-pinnoite tarjoaa kiiltävän, naarmuun kestävän pinnan, joka tehostaa värien intensiteettiä ja tuotantonopeutta verrattuna laminointiin. Se luo myös kestävämmän ulkopinnan, joka kestää paremmin naarmuja ja ympäristövaurioita.

K4: Mitkä ovat sähkötehotarkastelut marmorisheetien valmistuskoneille?

A: Ihanteellinen tehonkulutus on alle 45 kilowattia, jotta voidaan pitää hyvää tehokkuutta ilman korkeita energiakustannuksia. 30–45 kW:n tehotasoiset koneet tarjoavat hyvän tasapainon nopeuden ja kustannustehokkuuden välillä.

K5: Miten CNC-teknologia hyödyttää marmoriarkkujen tuotantoa?

A: CNC-teknologia mahdollistaa tarkan leikkaamisen, yhdenmukaisen tuotevalmiuden ja materiaalihävikin vähentämisen, mikä edistää alhaisempia käyttökustannuksia ja korkeampaa tehokkuutta suurtilauskoissa.

Sisällysluettelo

-

Ymmärrä, miten Marmoriarkkien valmistuskone Toimii ja sen keskeiset tuotantovaiheet

- UV- ja PVC-marmoriarkkien kasvava kysyntä nykyaikaisessa rakentamisessa ja sisustussuunnittelussa

- Ydinperiaatteet: Sekoitus, puristus ja UV-kovetus integroituna marmoriarkkien valmistuskoneeseen

- Manuaalista automatisoituun: Teollisuuden siirtyminen täysin integroituun marmorisheetin tuotantolinjaan

- Tapaus: Tehokkuuden parantuminen automatisoidulla marmoriarkkien valmistuskoneella

- Koneen toiminnallisuuden sovittaminen tuotannon mittakaavaan ja työnkulun vaatimuksiin

- Arvioi teho, suorituskyky ja energiatehokkuus pitkän aikavälin tuottonäkökulmasta

- Tarkkuuden varmistaminen edistyneellä CNC-integraatiolla ja leikkausteknologialla

-

Vertaa pinnan viimeistelymenetelmiä: UV-pinnoite vs. laminaatio kestävyyden ja ulkonäön kannalta

- Miksi kiillotetut, naarmuuntauksenkestävät UV-pinnoitetut marmorisheetit saavat yhä suurempaa markkinasuosiota

- Miten UV-pinnoiteteknologia parantaa marmoriarkkujen kestävyyttä ja pintalaadun laatua

- Laadunvalvontatiedot keskikokoisilta UV-marmoriarkkitehtuuritehtaista

- Valitsemaan marmoriarkkien valmistuskone edistyneillä laminointi- ja pintakäsittelymoduuleilla

- Sovita konevalinta valmistusprosessiisi ja tilojen vaatimuksiin

- UKK-osio