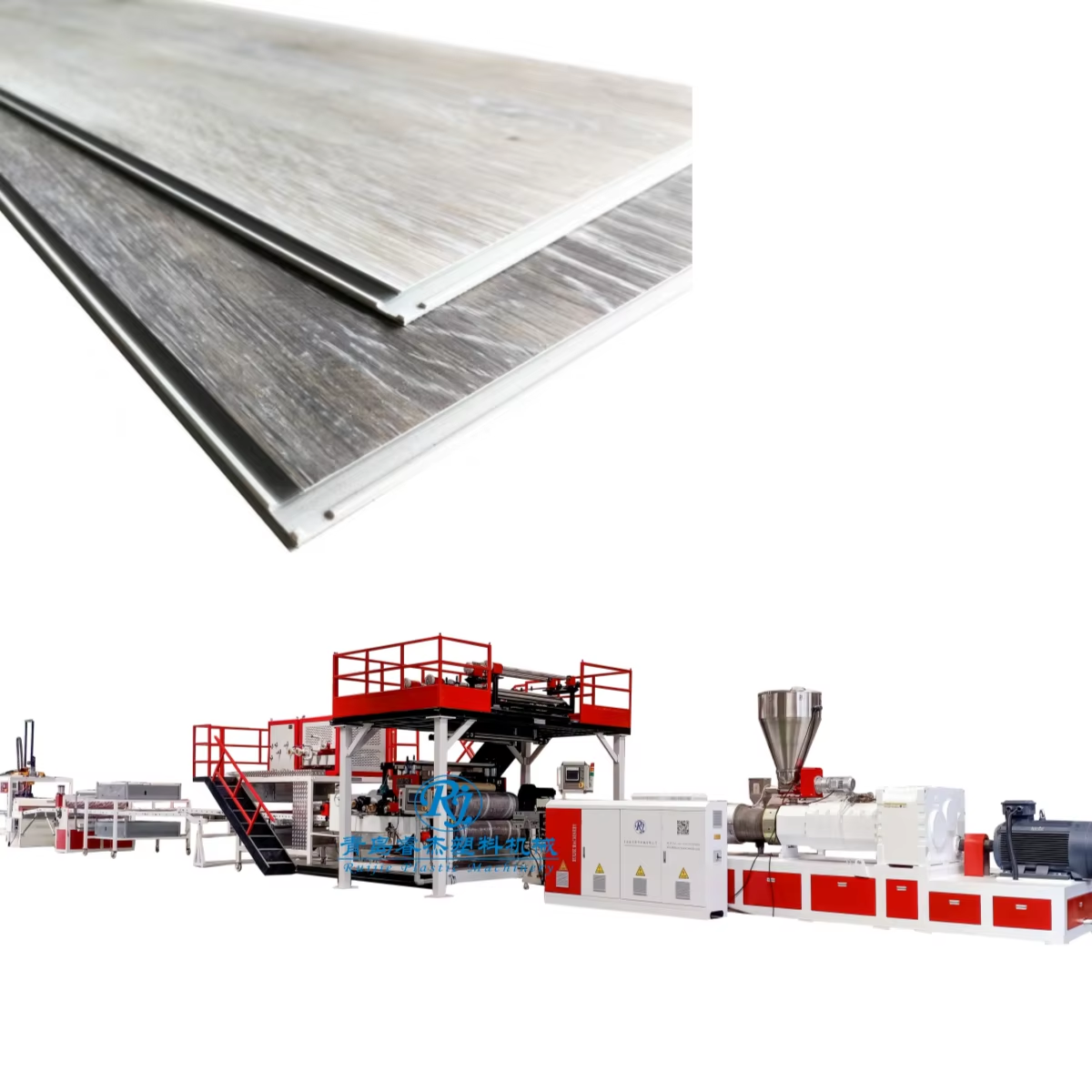

Intégration de l'efficacité des ressources dans Machine à revêtement de sol LVT Design

Les équipements actuels pour le revêtement de sol LVT ont été conçus pour économiser l'énergie et réduire les nuisances environnementales. Les grands fabricants ont commencé à utiliser des composants modulaires dans leurs machines afin de chauffer des zones spécifiques plutôt que de gaspiller de l'énergie partout. Selon une recherche publiée sur ScienceDirect l'année dernière, cette approche réduit le gaspillage d'énergie de 18 à 22 pour cent par rapport aux anciens modèles. Les machines sont désormais dotées de fonctions de préchauffage infrarouge de précision qui éliminent la nécessité de réchauffer entièrement des chambres, ainsi que de systèmes de régulation de température en boucle fermée qui maintiennent la température avec une précision d'environ 1,5 degré Celsius. Dans une perspective plus large, ces améliorations confirment les conclusions du rapport sur les énergies renouvelables de 2025. Ce rapport soulignait comment de meilleurs systèmes d'onduleur de moteur pourraient réduire la consommation énergétique industrielle jusqu'à 27 %. Pour les entreprises souhaitant rendre leurs activités plus écologiques sans un investissement excessif, ces nouvelles machines représentent un progrès réel.

Moteurs haute efficacité et systèmes de récupération de chaleur dans les machines pour le revêtement de sol LVT

Le passage à ces moteurs de classe IE4 équipés de systèmes d'entraînement régénératifs permet effectivement de récupérer environ 15 à peut-être même 20 pour cent de l'énergie cinétique lorsque les machines ralentissent. Il y a aussi ces unités de récupération de chaleur, qui captent toute l'énergie thermique perdue provenant des procédés d'extrusion. Ces éléments seuls peuvent réduire la consommation d'énergie de quelque 8 à 12 kilowatts par heure lors d'un fonctionnement en continu. Et si les fabricants les combinent avec des variateurs de fréquence, ou VFD comme on les appelle, l'ensemble permet de réduire la consommation énergétique des moteurs d'environ 30 pour cent par rapport aux niveaux actuellement utilisés dans la plupart des usines.

Automatisation intelligente et maintenance prédictive pour une consommation énergétique réduite

Des capteurs fonctionnant en temps réel surveillent plus de 32 aspects différents des machines, permettant aux opérateurs d'ajuster des paramètres tels que les périodes d'inactivité ou les cycles de chauffage. Les derniers chiffres du rapport 2024 sur l'efficacité de l'automatisation révèlent un résultat impressionnant : les usines utilisant ces systèmes intelligents de maintenance ont réduit les arrêts inattendus d'environ 41 %, et les pics soudains de consommation d'énergie ont baissé de près de 30 %. Ce qui rend ce résultat encore plus remarquable, c'est le rôle du machine learning. Ces modèles avancés déterminent précisément la quantité optimale de matière nécessaire pour chaque processus, réduisant considérablement les gaspillages. On parle d'une économie supplémentaire de 12 à 15 % d'énergie autrefois perdue parce que les machines produisaient trop de matière pendant les cycles de fabrication.

Étude de cas : Une usine allemande réduit sa consommation d'énergie de 38 % grâce au préchauffage infrarouge

Une usine en Rhénanie a modernisé son équipement de production de sols LVT en installant des préchauffeurs à infrarouge adaptés à des zones spécifiques, ainsi que des échangeurs de chaleur. Ils ont ajusté les zones de chauffage afin qu'elles correspondent exactement aux besoins des produits, réduisant ainsi le gaspillage d'énergie. De plus, ils ont réussi à récupérer environ 72 pour cent de la chaleur qui serait normalement perdue. Ces modifications leur ont permis d'économiser environ 240 000 euros par an sur leurs factures énergétiques. Ce qui est particulièrement impressionnant, c'est que la vitesse de production est restée exactement la même tout au long de ce processus. En somme, cela montre que les entreprises peuvent réaliser des économies sur leur consommation d'énergie sans ralentir la production. Cette approche fonctionne bien pour les grandes opérations industrielles souhaitant réduire leurs coûts tout en maintenant une production stable.

Stratégie : Optimisation du débit des machines pour réduire le gaspillage d'énergie

Adapter les plannings de production aux charges optimales des machines permet d'éviter les cycles de production partiels, qui consomment 22 à 31 % d'énergie supplémentaire par tonne de production. Les données indiquent qu'un fonctionnement à 85 à 90 % du débit maximal pendant au moins huit heures par jour améliore l'efficacité énergétique globale de 19 %, ce qui surpasse les performances des cycles opérationnels irréguliers ou fragmentés.

Réduction des déchets dans la production de vinyle grâce à l'innovation des matériaux et à l'ingénierie de précision

Problèmes liés aux déchets de matières premières dans la fabrication traditionnelle de LVT

La fabrication conventionnelle de LVT génère 7 à 12 % de déchets de matériaux en raison de découpes inefficaces et d'erreurs de formulation (Conseil pour le bâtiment durable, 2023). Les lots non conformes représentent 30 % des déchets de vinyle envoyés en décharge dans les installations non optimisées, soulignant le besoin critique de commandes avancées des processus et d'une ingénierie de précision.

Contenu recyclé et matériaux préconsommés dans les formulations de LVT

De nombreux producteurs leaders mélangent actuellement entre 25 et 40 pour cent de déchets de PVC post-industriels dans leur production de LVT, sans constater de baisse significative de la résistance du produit. Selon certaines recherches récentes publiées l'année dernière sur les innovations matérielles, lorsque les entreprises intègrent ces composants recyclés, elles utilisent environ 18 % de polymères vierges en moins, tout en continuant de respecter les normes ISO 10582 importantes en matière de qualité. Les techniques d'usinage sont également devenues très sophistiquées, permettant un meilleur contrôle du mélange des matériaux retraités. Cela a permis de réduire les coûts des matières premières pour les fabricants, avec une économie d'environ deux dollars et dix-huit cents par mètre carré selon les résultats de Grand View Research de 2023.

Extrusion de précision et calibration des machines pour minimiser les rebuts

Les machines LVT modernes atteignent une précision dimensionnelle de ±0,15 mm grâce à des matrices guidées par laser et à une surveillance de l'épaisseur assistée par intelligence artificielle. Des capteurs de viscosité en temps réel ajustent les conditions de transformation en cours de production, réduisant de 67 % la production hors spécifications par rapport à l'étalonnage manuel. Systèmes de recyclage en circuit fermé réintroduire immédiatement les chutes de bord dans de nouveaux lots, réduisant ainsi les déchets initiaux de 41 % dans les configurations optimisées.

Étude de cas : un site aux États-Unis réduit ses taux de rebut de 45 % grâce à un étalonnage avancé

Un producteur de LVT du Midwest a déployé une maintenance prédictive pilotée par apprentissage automatique sur 22 lignes d'extrusion, réduisant le rebut lié aux arrêts imprévus de 8,2 % à 4,5 % par an. Combiné à une compensation automatisée de l'épaisseur, la modernisation d'un coût de 2,3 millions de dollars a généré un retour sur investissement en 14 mois grâce à la baisse des coûts de matériaux et des frais de mise en décharge (étude de cas du Department of Energy, 2024).

Fermer la boucle : réduction des émissions de carbone et gestion durable du cycle de vie

Systèmes de fabrication en boucle fermée dans la production de sols LVT

Les machines modernes de production de sols LVT soutiennent la fabrication en boucle fermée en réintroduisant jusqu'à 98 % des déchets de production dans de nouvelles couches. Comme le montre la recherche sur l'économie circulaire , les systèmes de tri pilotés par l'intelligence artificielle identifient et séparent le vinyle post-consommation avec une précision de 0,2 mm, éliminant ainsi le besoin de compatibilisants chimiques dans les mélanges recyclés.

Étude de cas : Des producteurs européens atteignent une réduction de 60 % des CO₂ grâce à l'utilisation de matières recyclées

Un fabricant belge a réduit ses émissions annuelles de carbone de 3 200 tonnes après avoir modernisé ses machines LVT avec des alimentations en matériau en boucle fermée. Son système de contrôle qualité par spectroscopie infrarouge permet une utilisation de 85 % de contenu recyclé tout en dépassant les normes EN 649 pour la couche d'usure.

Équilibrer l'investissement initial avec les économies à long terme sur les émissions

Bien que les modernisations en boucle fermée nécessitent une augmentation de 18 à 25 % des dépenses en capital, les opérateurs récupèrent généralement leurs coûts en 34 mois grâce à :

- réduction de 40 % des achats de PVC vierge

- coûts énergétiques inférieurs de 22 % grâce à des flux de matériaux optimisés

- génération de crédits carbone à 12–18 €/tonne dans le cadre du SCEQE

Conception pour le démontage et la recyclabilité en fin de vie des sols LVT

Les machines LVT de nouvelle génération produisent des panneaux à système de clic utilisant des adhésifs sans solvant, permettant une récupération des matériaux de 94 % par broyage mécanique. Les conceptions innovantes incluent des couches arrière dotées de codes QR qui automatisent l'identification des polymères lors du recyclage, un avantage clé alors que la demande mondiale de PVC recyclé croît annuellement de 7,8 % (Initiative Circular Polymers 2024).

Vérification de la durabilité : analyse du cycle de vie et déclarations environnementales de produit

Rôle de l'analyse du cycle de vie (ACV) dans l'amélioration de la durabilité des sols LVT

Les analyses du cycle de vie, ou ACV pour faire court, offrent une méthode cohérente pour évaluer l'impact environnemental des machines de production de sols LVT, du début à la fin. Nous parlons de tout le processus, depuis l'extraction des matières premières jusqu'à ce qui se passe lorsque ces machines sont finalement mises au rebut. En suivant les lignes directrices établies dans les normes ISO 14040, les entreprises peuvent identifier où se situent leurs principaux problèmes dans des procédés tels que le laminage des surfaces ou l'utilisation d'extrudeuses. Des recherches récentes réalisées l'année dernière ont également révélé un résultat intéressant : ajuster le calibrage des machines pendant l'extrusion a permis de réduire les émissions de carbone d'environ 22 % par mètre carré produit. Ces types de résultats donnent aux exploitants d'usines des indications concrètes sur les domaines à améliorer, qu'il s'agisse d'investir dans une technologie plus performante de pressage à chaud ou simplement d'intégrer davantage de matériaux recyclés dans les cycles de production.

Les déclarations environnementales de produits (DEP) répondent à la demande du marché en matière de transparence

Les déclarations environnementales de produits transforment les résultats des analyses du cycle de vie en chiffres concrets que les entreprises peuvent comparer lorsqu'elles évaluent des allégations de durabilité. Les derniers chiffres du profil écologique du PVC 2022 révèlent un aspect intéressant concernant les carreaux de vinyle de luxe actuels : ils contiennent souvent environ 60 % de matériaux recyclés tout en offrant des performances comparables à celles des options traditionnelles. Selon une étude de Ponemon réalisée l'année dernière, près de quatre architectes américains sur cinq demandent des DEP lors de la préparation de soumissions pour des projets de revêtements de sol commerciaux. Cela signifie que les fabricants qui publient des déclarations détaillées spécifiques à leurs équipements de production se démarquent réellement sur le marché. Ils démontrent des améliorations concrètes dans plusieurs domaines, notamment une consommation d'eau réduite, un relâchement moindre de composés organiques volatils pendant l'installation et une empreinte carbone diminuée tout au long du cycle de vie du produit.

Étude de cas : Une marque nord-américaine obtient la certification Cradle-to-Cradle grâce à une ACV

Un important producteur de LVT a récemment obtenu sa certification Cradle to Cradle niveau Or après des améliorations significatives apportées à l'ensemble de ses opérations de fabrication. L'entreprise a modernisé ses équipements d'extrusion en y intégrant un système d'eau en boucle fermée et a commencé à incorporer environ 34 % de vinyle post-industriel dans la composition de ses matériaux. Ces changements ont donné des résultats impressionnants : les déchets ont diminué d'environ moitié (près de 41 %) tandis que les émissions de dioxyde de carbone liées au cycle de vie des produits ont baissé d'environ 35 % en seulement 18 mois. Des auditeurs indépendants ont constaté qu'une part incroyable de 92 % de ce qui serait normalement considéré comme des déchets dans cette usine est recyclée en matières premières réutilisables. Cela montre à quel point les conclusions des analyses du cycle de vie peuvent être puissantes lorsqu'elles sont appliquées concrètement au quotidien pour instaurer un modèle de fabrication plus circulaire.

FAQ

Qu'est-ce que le sol LVT ?

LVT signifie Luxury Vinyl Tile. Il s'agit d'un type de revêtement de sol qui imite l'apparence de matériaux naturels tels que le bois ou la pierre, tout en offrant une grande durabilité et une facilité d'entretien.

En quoi la conception modulaire contribue-t-elle à l'efficacité énergétique ?

La conception modulaire permet aux machines de chauffer des zones spécifiques au lieu de toute la surface, réduisant ainsi la consommation d'énergie inutile et améliorant l'efficacité.

Quels sont les moteurs IE4 et pourquoi sont-ils importants ?

Les moteurs IE4 sont des moteurs à haute efficacité qui récupèrent une partie de l'énergie cinétique perdue pendant le fonctionnement de la machine, contribuant ainsi à une réduction de la consommation d'énergie.

Qu'est-ce que le recyclage en boucle fermée ?

Le recyclage en boucle fermée est un système dans lequel les déchets produits lors de la fabrication sont réutilisés comme matière première pour de nouvelles séries de produits, minimisant ainsi les déchets et la consommation d'énergie.

Comment les entreprises peuvent-elles vérifier leurs efforts de durabilité ?

Les entreprises peuvent utiliser des analyses du cycle de vie (ACV) et des déclarations environnementales de produit (DEP) pour quantifier et communiquer l'impact environnemental et la durabilité de leurs produits.

Table des Matières

- Intégration de l'efficacité des ressources dans Machine à revêtement de sol LVT Design

- Moteurs haute efficacité et systèmes de récupération de chaleur dans les machines pour le revêtement de sol LVT

- Automatisation intelligente et maintenance prédictive pour une consommation énergétique réduite

- Étude de cas : Une usine allemande réduit sa consommation d'énergie de 38 % grâce au préchauffage infrarouge

- Stratégie : Optimisation du débit des machines pour réduire le gaspillage d'énergie

-

Réduction des déchets dans la production de vinyle grâce à l'innovation des matériaux et à l'ingénierie de précision

- Problèmes liés aux déchets de matières premières dans la fabrication traditionnelle de LVT

- Contenu recyclé et matériaux préconsommés dans les formulations de LVT

- Extrusion de précision et calibration des machines pour minimiser les rebuts

- Étude de cas : un site aux États-Unis réduit ses taux de rebut de 45 % grâce à un étalonnage avancé

-

Fermer la boucle : réduction des émissions de carbone et gestion durable du cycle de vie

- Systèmes de fabrication en boucle fermée dans la production de sols LVT

- Étude de cas : Des producteurs européens atteignent une réduction de 60 % des CO₂ grâce à l'utilisation de matières recyclées

- Équilibrer l'investissement initial avec les économies à long terme sur les émissions

- Conception pour le démontage et la recyclabilité en fin de vie des sols LVT

-

Vérification de la durabilité : analyse du cycle de vie et déclarations environnementales de produit

- Rôle de l'analyse du cycle de vie (ACV) dans l'amélioration de la durabilité des sols LVT

- Les déclarations environnementales de produits (DEP) répondent à la demande du marché en matière de transparence

- Étude de cas : Une marque nord-américaine obtient la certification Cradle-to-Cradle grâce à une ACV

- FAQ