Science des matériaux du noyau : comment la composition des sols SPC et LVT détermine les exigences de production

Les différences fondamentales entre la production de sols SPC (composite pierre-plastique) et celle des sols LVT (dalles de vinyle haut de gamme) découlent de la composition respective de leurs noyaux — ce qui détermine directement les procédés de fabrication, le choix des équipements et les performances finales en usage.

Noyau SPC : mélange de carbonate de calcium et de PVC assurant stabilité dimensionnelle et compatibilité avec le pressage

Le revêtement de sol SPC possède ce qu’on appelle un noyau dense et rigide, composé principalement de calcaire broyé mélangé à de la résine PVC. La proportion exacte peut varier entre environ 60 et 80 % de carbonate de calcium. Ce qui rend ce matériau si particulier, c’est sa remarquable stabilité face aux variations de température : son taux d’expansion ou de contraction ne dépasse pas ± 0,05 %, même en cas d’écart thermique de 30 °C. Cette stabilité exceptionnelle permet aux sols SPC de s’adapter parfaitement à des environnements exigeants, tels que les vérandas où la chaleur s’accumule pendant la journée, ou les cuisines commerciales où les températures fluctuent constamment durant les heures de service. En raison de la densité élevée et de l’élasticité très faible de ce matériau, les fabricants peuvent le comprimer sous une pression élevée, comprise entre 80 et 100 MPa. Cela permet un refroidissement rapide sans déformation, problème fréquent avec d’autres matériaux. Sur les lignes de production, tout doit être calibré avec précision afin que chaque lot présente l’épaisseur standard attendue de 4 à 7 mm.

Noyau LVT : composé homogène en PVC optimisé pour la précision du calandrage et du gaufrage

Le LVT présente un cœur flexible en plastisol de PVC qui ne contient aucun charge minérale, privilégiant davantage la facilité de mise en œuvre plutôt que la rigidité. Cette composition particulière fonctionne bien lors du procédé d’extrusion calandrage en plusieurs étapes, qui implique des rouleaux chauffés exerçant une pression sur le matériau afin de l’aplatir en feuilles d’une épaisseur typique de 2 à 3 mm. Ce qui rend le LVT particulier, c’est la capacité du PVC à conserver une consistance parfaitement adaptée au gaufrage au niveau micronique, avec des tolérances aussi serrées que ± 0,1 mm. Cette précision permet aux fabricants de créer des effets de veinure bois extrêmement réalistes et des textures imitant la pierre. Toutefois, un point mérite d’être souligné : comme le PVC réagit fortement aux variations thermiques, les installations de production doivent recourir à des tunnels de refroidissement spécialement conçus, fonctionnant avec des écarts de température compris entre 20 et 30 degrés Celsius. Ces processus de refroidissement plus lents permettent d’éviter des problèmes tels que le délaminage, les rétrécissements ou des déformations superficielles anormales, qui nuiraient à la qualité du produit.

| Propriété | Noyau SPC | Noyau LVT |

|---|---|---|

| Matériau principal | Composite calcaire-PVC | Plastisol PVC homogène |

| Stabilité thermique | changement dimensionnel de ±0,05 % (±30 °C) | changement de ±0,12 % (±20 °C) |

| Vitesse de traitement | 25–40 m/min (compression) | 15–25 m/min (calandrage) |

Architecture du procédé de fabrication : pressage contre calandrage dans La production de sols SPC et LVT

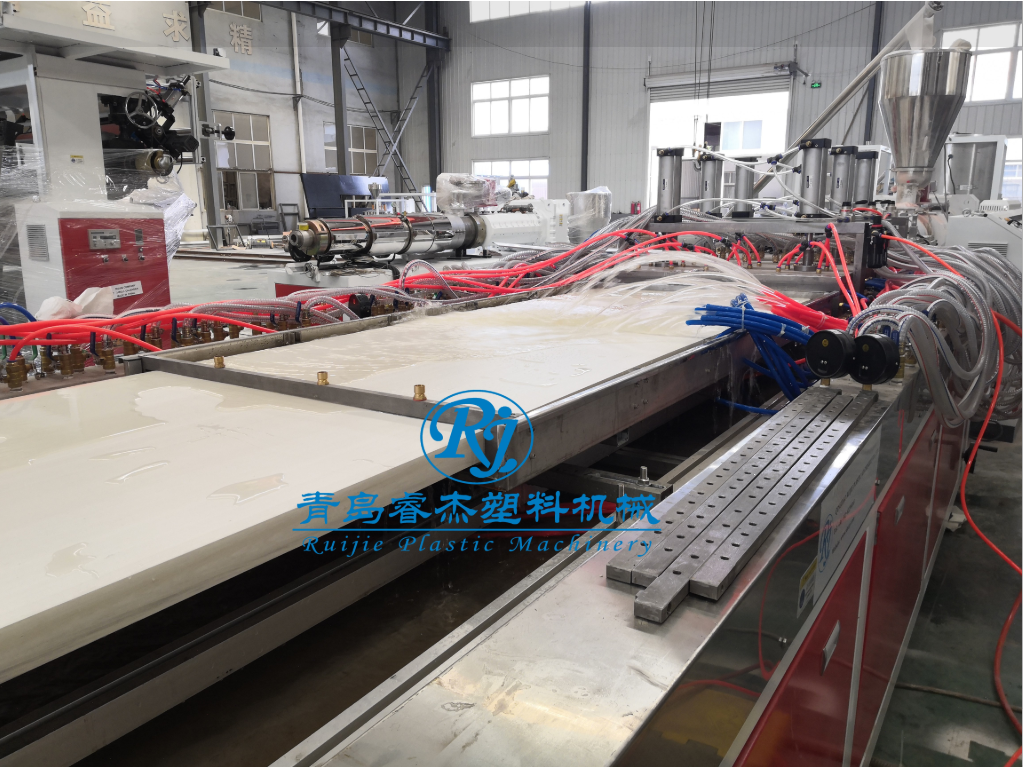

Ligne de production SPC : compression à haute pression, refroidissement rapide et usinage intégré du système d’emboîtement

Le procédé de fabrication des panneaux SPC repose fortement sur des températures comprises entre 175 et 190 degrés Celsius, associées à une pression importante afin de lier complètement le mélange de calcaire et de PVC. Lorsqu’il est correctement appliqué, ce procédé évite les séparations indésirables entre couches que l’on observe fréquemment sur d’autres matériaux et confère au produit une véritable résistance structurelle. Après le pressage, un refroidissement rapide est appliqué afin que le matériau prenne rapidement, ce qui contribue à maintenir une planéité parfaite sans déformation sur les bords. Suit ensuite l’étape d’usinage CNC, au cours de laquelle des machines découpent directement sur la ligne de production les profils à emboîtement. Les tolérances sont ici très serrées, de l’ordre de ± 0,2 millimètre. L’automatisation de toutes ces étapes permet aux usines de recourir à beaucoup moins d’opérateurs qu’auparavant pour les opérations de finition, réduisant vraisemblablement les coûts de main-d’œuvre d’environ 60 % par rapport aux méthodes anciennes, qui nécessitaient un travail manuel important.

Ligne de production de LVT : calandrage en plusieurs étapes, gaufrage sensible au registre et intégration d’une couche d’usure durcie aux UV

Le procédé de fabrication des sols LVT commence par une étape appelée calandrage multi-rouleaux, qui permet d’obtenir des feuilles stables en taille et en forme tout en conservant une qualité extrêmement uniforme sur toute leur surface. Ce qui suit est toutefois déterminant : l’étape de gaufrage, au cours de laquelle les textures doivent s’aligner parfaitement avec les motifs imprimés. Nous parlons ici d’un alignement précis à l’échelle du micron. Une erreur minime de seulement 0,1 mm peut entraîner le rejet de toute une série de produits. Ensuite, on applique une couche d’usure spéciale qui est durcie à l’aide de lumière UV. Cela forme une surface relativement résistante aux rayures et aux éraflures. Toutefois, il y a un point délicat : pour réussir parfaitement cette dernière étape, les fabricants doivent surveiller simultanément plusieurs paramètres, notamment le taux d’humidité ambiante, la température des rouleaux et l’intensité réelle de la lumière UV. Une erreur sur l’un de ces paramètres peut provoquer des défauts tels qu’un effet de voile ou une texture rappelant celle de la peau d’orange, sans compter le cas où le matériau ne durcit pas correctement du tout.

Facteurs de performance et de conformité : comment les exigences du marché façonnent La production de sols SPC et LVT Les décisions

Priorités du secteur commercial : les secteurs de la santé et de l’éducation exigent la rigidité, l’absorption acoustique et le rendement à faible entretien des produits SPC

De plus en plus de centres de santé et d'écoles optent pour les sols en SPC en raison de leur excellente résistance dans des conditions exigeantes. Leur âme minérale dense leur confère une véritable robustesse, capable de supporter sans problème les chariots roulants et les équipements médicaux, tout en résistant aux chocs lorsqu'on laisse tomber des objets : ils se déforment nettement moins que les revêtements vinyles classiques, avec environ 70 % d'indentations en moins dans la plupart des cas. En matière d'isolation acoustique, les sols en SPC de qualité commerciale sont dotés d'une couche amortissante intégrée qui réduit les bruits d'impact d'environ 19 décibels. Cette performance répond à des normes de construction très strictes, notamment aux exigences des normes ASTM E492 et ISO 140-6. N'oublions pas non plus la couche superficielle antimicrobienne : ces sols continuent activement de lutter contre les germes, même après avoir été régulièrement nettoyés avec des désinfectants hospitaliers agressifs. À long terme, cela signifie qu'ils présentent une durée de vie supérieure à celle des sols en bois ou en stratifié, tout en permettant d'économiser environ 30 % sur les coûts d'entretien sur toute leur durée de vie.

Réglementations en matière de durabilité : limites des COV, calendriers de suppression du PVC et défis liés à l’intégration des matières recyclées dans les deux lignes

Les pressions réglementaires à travers le monde transforment la manière dont les produits SPC et LVT sont fabriqués. Prenons, par exemple, le plan de l’UE pour une économie circulaire : d’ici 2030, elle exige au moins 60 % de matériaux recyclés dans les produits destinés à la construction, ce qui oblige les usines à redoubler d’efforts pour incorporer des recyclats post-industriels sans altérer les dimensions ni l’apparence de leurs produits. En Californie, les nouvelles règles relatives aux COV (composés organiques volatils) imposent une limite stricte de 50 microgrammes par mètre cube, ce qui a contraint les entreprises à repenser entièrement leurs formulations de colles, de couches d’usure et d’additifs plastiques. Par ailleurs, en Scandinavie et au Canada, les interdictions législatives du PVC accélèrent la recherche d’alternatives plus sûres, telles que des options exemptes de phtalates ou des plastifiants d’origine végétale. Toutefois, intégrer correctement des matériaux recyclés n’est pas chose aisée : les contaminants peuvent sérieusement perturber le procédé d’extrusion des produits SPC, tandis que des variations de teinte affectent l’esthétique des produits LVT. Certains des principaux fabricants s’attaquent directement à ces défis grâce à des systèmes d’intelligence artificielle capables de trier visuellement les matériaux et de surveiller la rhéologie en temps réel sur les lignes de production. Ces technologies leur permettent aujourd’hui d’intégrer environ 40 % de matériaux recyclés certifiés, conciliant ainsi leurs objectifs écologiques avec le maintien d’une qualité constante des produits et le respect strict de toutes les réglementations applicables.

FAQ

De quels matériaux sont constitués les sols SPC et LVT ?

Les sols SPC sont composés d’un composite de calcaire et de PVC, tandis que les sols LVT sont fabriqués à partir d’un plastisol homogène en PVC.

Pourquoi la composition du noyau influe-t-elle sur le procédé de fabrication des sols SPC et LVT ?

La composition du noyau détermine la stabilité thermique ainsi que les méthodes de production nécessaires, telles que le pressage ou le calandrage, ce qui affecte à la fois la manutention et les procédés de refroidissement.

Quelles caractéristiques rendent les sols SPC adaptés aux environnements commerciaux tels que les établissements de santé et les établissements d’enseignement ?

Les sols SPC possèdent un noyau dense et rigide qui assure une grande résistance aux équipements lourds et aux chariots roulants. Ils intègrent également un amortissement acoustique pour la maîtrise du bruit et présentent une couche superficielle antimicrobienne, idéale pour répondre aux exigences sanitaires.

Comment les réglementations en matière de durabilité influencent-elles la production de sols SPC et LVT ?

Ces réglementations imposent une utilisation accrue de matériaux recyclés et limitent les émissions de COV. Elles poussent ainsi les fabricants à adapter leurs formulations et leurs procédés de fabrication afin de se conformer à ces normes tout en préservant la qualité.

Table des Matières

- Science des matériaux du noyau : comment la composition des sols SPC et LVT détermine les exigences de production

- Architecture du procédé de fabrication : pressage contre calandrage dans La production de sols SPC et LVT

-

Facteurs de performance et de conformité : comment les exigences du marché façonnent La production de sols SPC et LVT Les décisions

- Priorités du secteur commercial : les secteurs de la santé et de l’éducation exigent la rigidité, l’absorption acoustique et le rendement à faible entretien des produits SPC

- Réglementations en matière de durabilité : limites des COV, calendriers de suppression du PVC et défis liés à l’intégration des matières recyclées dans les deux lignes

-

FAQ

- De quels matériaux sont constitués les sols SPC et LVT ?

- Pourquoi la composition du noyau influe-t-elle sur le procédé de fabrication des sols SPC et LVT ?

- Quelles caractéristiques rendent les sols SPC adaptés aux environnements commerciaux tels que les établissements de santé et les établissements d’enseignement ?

- Comment les réglementations en matière de durabilité influencent-elles la production de sols SPC et LVT ?