Termelékenység növelése automatizációval SPC padlógyártó gépekben

Az automatizáció megváltoztatja az SPC padlók gyártási folyamatát a robotikai elemek és intelligens vezérlések integrálásával, mérhető termelékenységnövekedést biztosítva miközben fenntartja a szigorú minőségi szabványokat.

Az automatizáció hogyan egyszerűsíti az SPC padlógyártást

A modern robotrendszerek pontosan vágják a anyagokat, adnak fel textúrákat, és csomagolják a termékeket, ezzel esetenként akár a felére csökkentve a gyártási időt. Ezek a gépek zárt szabályozási körrel működő felügyelettel vannak felszerelve, amely csökkenti az emberi hibákból fakadó téves méréseket, és a méretek pontosságát körülbelül 0,2 mm-es tűréshatáron belül tartja. Ez a szigorú ellenőrzés pénzt takarít meg, mivel megakadályozza az elutasított anyagokból fakadó hulladékot. A 2024 körül készült gyártási hatékonysági jelentések elemzése is érdekes eredményeket hozott. Azok a gyárak, amelyek intelligens automatizálást alkalmaznak, körülbelül 30 százalékkal kevesebb hibát tapasztalnak, mint ahol kézi munkára hagyatkoznak. A napi termelési adatok is 15-20 százalékkal nőnek, amikor ezek a rendszerek folyamatosan működnek, és a napi folyamatok során hatékonyabban szervezett munkafolyamatokat követnek.

Az AI és IoT integrációja az SPC padlózó gépek működésébe

Az AI-rendszerek predikciós eszközöket használnak annak felismerésére, hogy a berendezések mikor szorulnak javításra még a meghibásodás előtt, ezzel elkerülve az idegesítő, váratlan leállásokat. Az IoT-kapcsolatok gyártósorokon keresztüli futtatásával a hőmérséklet-szabályozás, nyomásszintek és a sorok mozgási sebessége összehangolható az összes különböző gép között. Ez lehetővé teszi a kezelők számára, hogy az anyagok változásakor vagy váratlan viselkedése esetén azonnal módosítsák a beállításokat. Ez az egész csomag az ipari tanulmányok szerint a múlt évben 15-20 százalékkal csökkentette az energiafogyasztást, és stabilan tartotta a hőkezelési folyamatot az egyes tételkötegek során. Az okosgyárak már hosszabb ideje ilyen típusú javulásokat jelentenek, amint az a legújabb Ponemon Intézet kutatási eredményeiből is látható.

Esettanulmány: 40%-kal magasabb termelés elérése automatizált SPC-gyártósorokkal

Egy európai gyár teljesen az automatizált SPC vonalak és robotizált anyagkezelő rendszerekre épített, és a telepítés után nyolc hónappal a termelése körülbelül 40%-kal nőtt. Az ugrásnak köszönhetően naponta körülbelül 2500 négyzetméterrel több terméket tudtak gyártani ugyanazon létszámmal. Az előző évi Smart Manufacturing Impact Report szerint a hasonló automatizálási megoldásokat alkalmazó gyárak általában körülbelül 70%-kal csökkentik a termelési folyamatok közötti átállási időt. Ez azért következik be, mert a gépek mára automatikusan végzik a szerszámcsere nagy részét. Emellett számos jelentés szólt arról, hogy a vállalatok egységköltsége körülbelül 22%-kal csökken megfelelő technológiai beruházások esetén. A legtöbb gyártó a beruházást 14 hónapon belül megtéríti, annak ellenére, hogy az ilyen rendszerek bevezetése eleinte jelentős előzetes költséget igényel.

Kiemelkedő pontosság elérése haladó kalibrációs rendszerek használatával

Lézervezérelt technológia az SPC padlózatok maximális pontosságához

A modern SPC padlógyártó gépek mikronszintű pontosságot érnek el lézeres kalibrációval. A lézerinterferométerek folyamatosan figyelik a vágó- és préselő egységeket 0,001 mm pontossággal. A valós idejű visszacsatolás korrigálja az igazítási eltéréseket a nagy sebességű üzem közben, megszüntetve a méreteltéréseket a kő-plasztik kompozit csempék esetében. Ez a rendszer automatikusan módosítja a szerszámelhelyezkedési pályákat a folyamat közben, jelentősen csökkentve a szabványtól eltérő termelést.

Valós idejű vastagságellenőrzés az anyagpazarlás csökkentéséhez

Ezekbe a rendszerekbe beépített szenzorok percenként körülbelül 200 ponton ellenőrzik, hogy milyen sűrű és vastag mindegyik csempe. Ha valami akár csak 0,05 mm-rel is eltér, a gép automatikusan korrigálja a nyomást az összes hidraulikán. Csak egyetlen gyártóhelyen ez az ellenőrzés évente megtakarít több mint 200 tonna speciális PVC és mészkőkeveréket. Ennek a számnak a megértéséhez, ez azt jelenti, hogy kb. 15 ezer négyzetméter extra padlóburkolat készül el hulladék nélkül. A valódi előny pedig az, hogy megakadályozza azoknak a csempéknek a gyártását, amelyeket első körben nem megfelelően préseltek össze.

SPC gépekben a magas pontosság és karbantartási hatékonyság egyensúlyozása

A kalibrációs modulok, amelyek képesek önállóan diagnosztizálni a problémákat, a pontosság csökkenése előtt hosszú idővel felismerik a kopás jeleit beépített mesterséges intelligenciával. Ahelyett, hogy megvárnák, amíg valami elromlik, a karbantartást akkor ütemezik be, amikor a rendszer saját adatai azt mutatják, hogy valamit javítani kell. Ez a váratlan leállásokat a gyárak által általában tapasztalt szinthez képest körülbelül két harmaddal csökkenti. A hagyományos rendszerekhez hetente valaki minden egyes elemet ellenőrizni szokott, de ezek a smart modulok a gépek legnagyobb részét a legjobb állapotban tartják. A gyárak azt jelentik, hogy ezzel a beállítással közel 95% üzemidőt érnek el, miközben megszűnik az a folyamatos kézi ellenőrzés szükségessége, ami csökkentené a termelékeny órákat.

Telepítés felgyorsítása nagy teljesítményű SPC padlóberendezés rendszerekkel

Innovációk az SPC padlóberendezések által meghajtott gyorszárak mechanizmusában

A legújabb SPC padlóberendezések már rendelkeznek ezekkel az okos kattintós rögzítőrendszerekkel, amelyek teljesen feleslegessé teszik a ragasztással történő felszerelést. A gépek a nyelv-és horonykapcsolódást is meglehetősen pontosan kezelik, a pontossági tűrés körülbelül fél milliméter. A szakértők szerint a hibás telepítések száma körülbelül 60%-kal csökkent, mióta ezek a rendszerek 2023-ban elterjedtek. Ami igazán kiemelkedő, az azok az önbeállító csatlakozók, amelyek jellegzetes kattanó hangot adnak, amikor megfelelően záródnak. Ez azt jelenti, hogy a szerelők folyamatosan tudnak dolgozni anélkül, hogy állandóan meg kellene állniuk és ellenőrizniük, hogy minden rögzítve van-e. Plusz előny, hogy ez az összes technológia körülbelül 45%-kal csökkenti az előkészítési időt, miközben fenntartja azt a kritikus vízállóságot, ami rendkívül fontos az SPC padlók hosszú távú teljesítményéhez.

A felszerelési sebesség növelése 500-ról 1200 négyzetméter/napra haladó fejlett gépek használatával

A legújabb SPC padlóberendezések szállítórendszerrel vannak felszerelve, amely egyesíti a vágást, az igazítást és a zárást egyetlen sima műveletben. A tanúsítvánnyal rendelkező telepítőcsapatok naponta körülbelül 1200 négyzetmétert érnek el kereskedelmi projektek esetén, ami körülbelül kétszerese annak, amit korábban elérték, amikor az átlag napi 500 négyzetméter volt a múlt év Flooring Tech Journal című lapjának adatai szerint. Mi teszi ezt lehetővé? Nos, van lézeres irányítórendszer a léczekhez, amely körülbelül ötödével csökkenti a mérési időt. Emellett motoros adagolás biztosítja, hogy minden a megfelelő sebességgel haladjon, valamint automatikus hulladékeltakarítás tartja tisztán a munkaterületet. Amikor ezeket a feladatokat automatikusan kezelik, a munkások a padló kiterítésére tudnak koncentrálni, nem pedig a berendezésekkel való bajlódásra. Az eredmény? Kétszer annyi munkát végeznek el naponta anélkül, hogy további munkásokra szükség lenne.

A tartósság fokozása optimalizált kompozit-rétegelési technológiával

Hogyan javítják az SPC padlógyártó gépek a magréteg kompresszióját és stabilitását

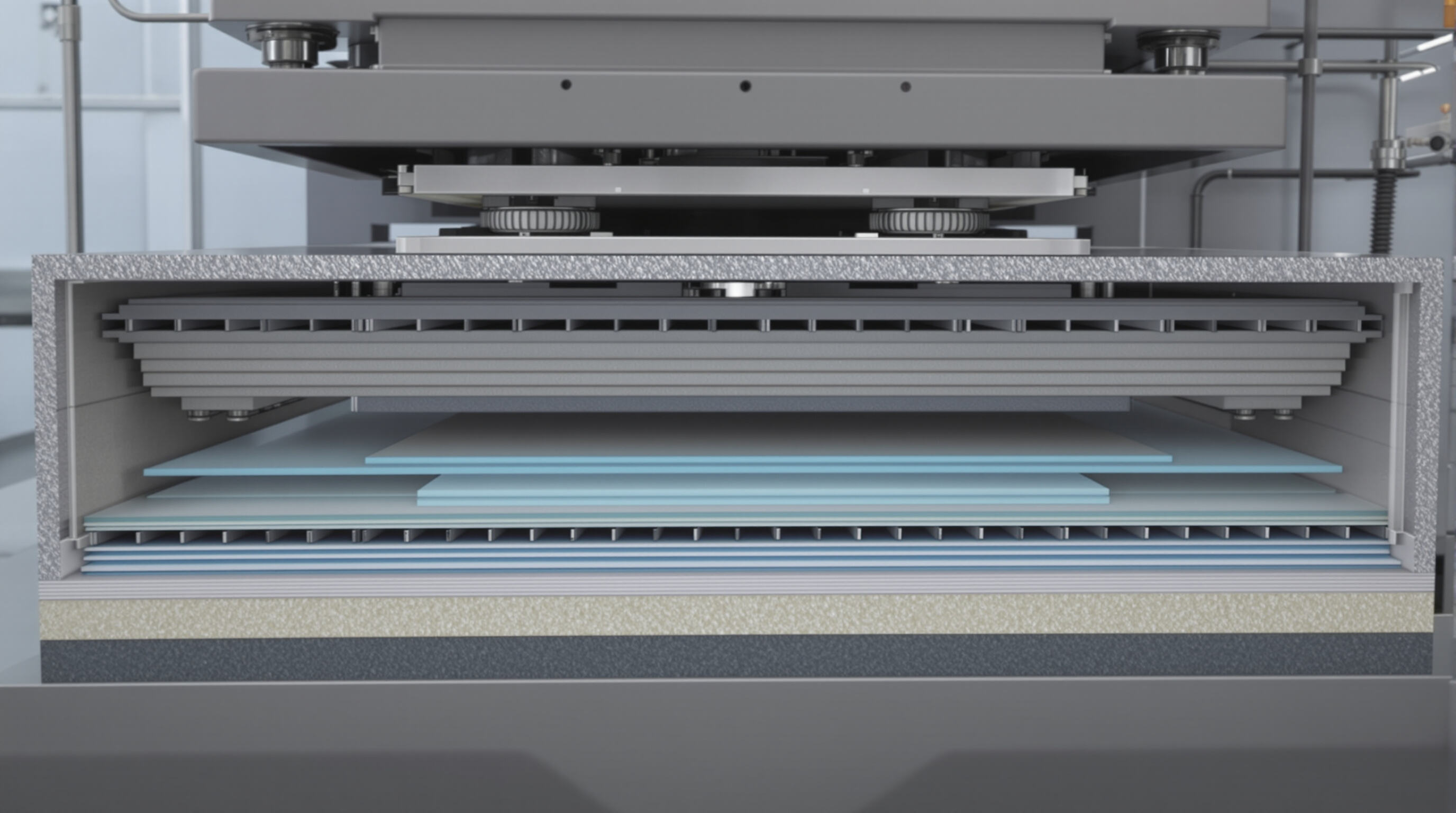

A mai SPC padlógyártó gépek rendelkeznek fejlett többfokozatú kompressziós technológiával, amely komoly nyomást alkalmaz, akár 800 PSI-ig is, valamint pontosan szabályozott hőmérséklettel köti össze a rétegeket. Ezek a rendszerek tulajdonképpen egyenletesen elosztják az anyagokat a mag szerkezetén belül, ezzel megszüntetve azokat az általános gyenge pontokat, amelyeket gyakran akkor látunk, amikor valaki kézzel próbál padlókat készíteni. A gyártók tapasztalatai szerint a számítógép által irányított kompozitgyártás már a kezdeteknél megakadályozza a rétegleválási problémákat. A rétegleválás továbbra is az egyik legnagyobb probléma mindenki számára, aki merev magrétegű padlótermékekkel dolgozik. A gépek az egész gyártási folyamat során pontosan egymásra igazítják a rétegeket, így jóval kisebb az esélye annak, hogy később bosszantó elválási problémákkal találkozzunk.

Adatfelismerés: 30%-os növekedés a becsapódással szembeni ellenállásban a modern gépek használatával

Független harmadik fél által végzett tesztelés megerősíti a gépi gyártású SPC padló jelentős tartóssági javulását:

| A metrikus | Hagyományos módszerek | Gépi technológiával fejlesztett | Javítás |

|---|---|---|---|

| Az ütközés ellenállása | 1 200 N | 1 560 N | +30% |

| Rétegadhézió | 85% egyenletesség | 99% egyenletesség | +14 pont |

Az automatizált minőségellenőrző szenzorok valós időben állítják be a kompressziós erőket – egy funkció, amely hiányzik a hagyományos gyártósorokból – így biztosítva az állandó teljesítményt és strukturális integritást.

Hagyományos és gépi technológiával fejlesztett SPC padlók teljesítményének összehasonlítása

Amikor kézzel rétegezett SPC padlókról van szó, a legtöbb opció megáll kb. 8-10 mm vastagságnál, mivel annál vastagabb már nem maradna stabil. De azok a különleges, géppel készített kompozit változatok? Azok akár 15 mm mélységig is elérhetnek anélkül, hogy elveszítenék rugalmasságukat. Elég lenyűgöző valóságban. És beszélve a fejlődésről, új kalibrációs technikák köszönhetően kb. 22 százalékkal kevesebb anyag megy veszendőbe, ha összehasonlítjuk a régi, kézi módszerekkel. Ezeket a számokat az International Flooring Standards Institute gyűjtötte össze 2023-ban. De ami valóban megváltozott, az az, ahogyan manapság ezeket a padlókat gyártják. A modern SPC gépek képesek ezeket a hibrid maganyagokat egyetlen folyamattal előállítani, ugye? Mészkövet, PVC-t és különböző stabilizátorokat keverve össze, ahelyett, hogy három teljesen külön gyártási lépésen mennének keresztül, mint régen. Biztosan időt és pénzt is megtakarít.

Költségcsökkentés a munkaerő minimális beavatkozásán keresztül az SPC termelésben

Munkaerő-igény csökkentése akár 60 százalékkal automatizált SPC padlógyártó gépek révén

Az SPC-padlógyártó gépek új, korszerű technológiával már anyagmozgatási feladatokat, pontossági vágásokat és minőségellenőrzést is elvégeznek beépített robotrendszerek segítségével. Ezek a gépek akár a kézi munkaigényt is körülbelül 60%-kal csökkenthetik jól beállított gyártási területeken. Az automatizálás felé való elmozdulás része egy szélesebb körben zajló ipari folyamatnak. A globális kiadások intelligens gyárakra tavaly csaknem 330 milliárd dollárt haladták meg, ami azt mutatja, mennyire fontossá vált az automatizálás a gyártási költségek ellenőrzése érdekében. Amikor az emberek már nem ugyanazokat a monoton feladatokat végzik egész nap, a vállalatok általában a munkaerőt ellenőrzési és műszaki támogatási pozíciók felé terelik. Ez a változás növeli a teljes termelékenységet anélkül, hogy a termékminőségi szabványokon ennyivel engedne.

Stratégia a munkaerő-újraértelmezésre intelligens SPC-gyártóüzemekben

Ahogy az automatizáció csökkenti az elsővonalbeli munkaerő-igényt, az üzemek dolgozóikat gépkezelési, folyamatoptimalizálási és adatelemzési feladatokra helyezik át. A kereszt-képzési programok segítenek a munkásoknak több automatizált rendszer kezelésében, ezzel növelve az alkalmazkodóképességet a magas technológiai igényű környezetekben.

A munkaerő-elmozdulás és a termelékenység-növekedés kérdése

Bár az automatizáció csökkenti a kézi munkaigényt, ipari adatok 27%-os növekedést mutatnak a műszaki munkakörökben 2022 óta, ezzel ellensúlyozva a hagyományos pozíciók elvesztését. Ez az átmenet kiemeli az automatizáció kettős előnyét — csökkenti a munkaerőköltségeket, miközben új, magasabb értékű lehetőségek nyílnak az SPC-padlógyártó gépek karbantartásában és AI-alapú minőségbiztosításban.

GYIK szekció

Mi az SPC parkett?

Az SPC a Stone Plastic Composite rövidítése, amely egy merev magból készült padlóburkolati anyag, amely tartósságáról és könnyű telepíthetőségéről ismert.

Hogyan javítja az automatizáció az SPC-padlógyártó gépek működését?

Az SPC padlógyártó gépek automatizálása a robotika és intelligens vezérlések integrálásával növeli az hatékonyságot, megőrzi a minőséget, csökkenti a hibák számát és fokozza a termelési rátát.

Az automatizáció befolyásolhatja-e a munkahelyek elérhetőségét a gyárakban?

Bár az automatizáció csökkentheti a manuális munkaerő-igényt, gyakran vezet technikai szerepek növekedéséhez, növelve a termelékenységet és magasabb értékű lehetőségek létrejöttét.

Mik az AI és IoT előnyei az SPC padlógyártásban?

Az AI és IoT lehetővé teszi a prediktív karbantartást, optimalizálja a gépek beállításait valós időben, csökkenti az energiafogyasztást, valamint javítja a termék konzisztenciáját és minőségét.

Tartalomjegyzék

- Termelékenység növelése automatizációval SPC padlógyártó gépekben

- Kiemelkedő pontosság elérése haladó kalibrációs rendszerek használatával

- Telepítés felgyorsítása nagy teljesítményű SPC padlóberendezés rendszerekkel

-

A tartósság fokozása optimalizált kompozit-rétegelési technológiával

- Hogyan javítják az SPC padlógyártó gépek a magréteg kompresszióját és stabilitását

- Adatfelismerés: 30%-os növekedés a becsapódással szembeni ellenállásban a modern gépek használatával

- Hagyományos és gépi technológiával fejlesztett SPC padlók teljesítményének összehasonlítása

- Költségcsökkentés a munkaerő minimális beavatkozásán keresztül az SPC termelésben

- GYIK szekció