Megérteni, hogyan működik egy Márványlap-gyártó gép És alapvető termelési fázisai

A modern építkezés és belsőépítészet növekvő igénye a UV és PVC márványlapok iránt

A építőipari és belsőépítészeti szakemberek egyre inkább UV- és PVC-márványlemezekhez fordulnak, mivel ezek hosszabb élettartamúak, különböző környezetekben jól mutatnak, és olcsóbbak a természetes kőhöz képest. A Global Construction Materials 2023-as iparági jelentései szerint évente körülbelül 17%-os növekedés figyelhető meg ezen dekoratív felületek iránt. Az emberek könnyebb anyagokat keresnek, amelyek nem igényelnek folyamatos karbantartást, így ez az irányvonal teljesen érthető. A gyártott lemezek a valódi márvány gazdag megjelenését idézik, ugyanakkor ellenállóbbak a vízkárok, karcolások és ütődések szempontjából is. Ezért telepítik őket számos vállalkozás bevásárlóközpontokba, kórházakba, sőt olyan otthonokba is, ahol a megjelenés ugyanolyan fontos, mint a praktikusság.

Alapelv: Keverés, sajtolás és UV-keményítés integrálása a márványlemez-gyártó gépben

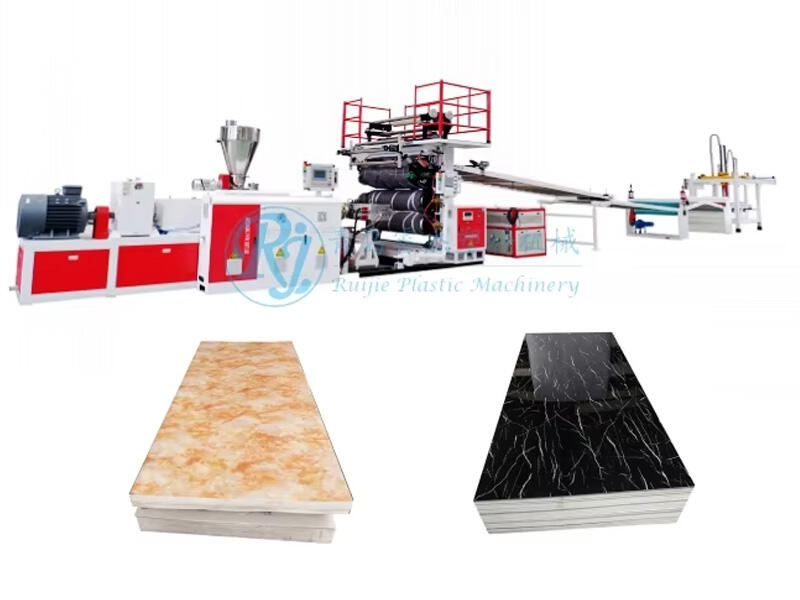

A márványlapok gyártási folyamata alapanyagokból állít elő gyönyörű díszítő felületeket három fő lépés során. Az első lépés során PVC gyantákat, kalcium-karbonát töltőanyagokat és különféle stabilizátorokat kevernek össze addig, amíg egy természetes kő mintázatát utánzó, egységes anyagot nem kapnak. Ezután következik a nagy nyomású hengerlési szakasz, ahol speciális hengerek formálják ezt az elegyet meghatározott vastagságú és sűrűségű lemezekké. Végül pedig jön az UV keményítési folyamat, amely intenzív ultraibolya fény segítségével majdnem azonnal megkeményíti a felületi bevonatot. Így jönnek létre azok a tartós, csillogó felületek, amelyeket a hagyományos szárítás egyszerűen nem tud produkálni. Ennek a teljes folyamatnak az a titka, hogy ezek a szakaszok zökkenőmentesen kapcsolódnak egymáshoz, így olyan termékek jönnek létre, amelyek megőrzik alakjukat, kinézetük egységes minden tételben, és gyors ütemben gyárthatók a gyártók számára.

Kézi munkáról automatizált rendszerekre: Az ipar áttérése a teljesen integrált márványlap-gyártó sorok felé

Régebben a legtöbb munkát kézzel végezték, de azóta eléggé megváltoztak a dolgok. A mai gyárak számítógépes integrált gyártási rendszereken alapulnak, amelyek minden lépést kezelnek a nyersanyagok betáplálásától kezdve az extrudáláson és kalenderelésen át egészen a késztermékek befejezéséig, miközben minimális emberi jelenlét szükséges ahhoz, hogy figyeljék, amint a gépek végzik az egész nehéz munkát. Egy 2024-es jelentés éppen azt mutatja, mennyivel hatékonyabbak ezek az automatizált rendszerek a régebbi módszerekhez képest. A termelés körülbelül 45 százalékkal gyorsabb modern technológia alkalmazása esetén, ráadásul kb. 32 százalékkal kevesebb hulladék kerül a szemétlerakókba. Ennek az átalakulásnak a középpontjában a programozható logikai vezérlők, az úgynevezett PLC-k állnak. Ezek az eszközök biztosítják, hogy minden lépés zökkenőmentesen fusson egymás után. Segítenek fenntartani a termékminőséget akkor is, ha egyszerre több ezer darab készül. Emellett a vállalatok költségeket takaríthatnak meg az üzemeltetés során, mivel már nem szükséges annyi szakmunkás alkalmazása. Ez pedig most különösen fontos, tekintve, milyen nehéz minősített személyzetet találni, akik hajlandóak gyártási környezetben dolgozni.

Esettanulmány: Hatékonyságnövekedés az automatizált márványlapokat készítő géppel

Egy új, automatizált rendszer a márványlapok gyártásához lenyűgöző javulást eredményezett sebességben és környezeti hatásban is a gyártóüzemünkben. A gyártási idő majdnem kétharmadával csökkent a kézi módszerekhez képest, miközben az energiafogyasztás közel 40%-kal esett. Sikerült szinte tökéletes anyaghatékonyságot elérnünk – körülbelül 99,2% – a lapok vastagságának folyamatos ellenőrzésének és az összes hulladék visszajuttatásának köszönhetően a folyamatba. Az eredmény? A nyereségi ráta 27%-kal nőtt ezeknek a változtatásoknak a bevezetése után. Igaz, hogy a kezdeti költségek magasak voltak, de az elmúlt év adatai azt mutatják, hogy az automatizálásba történő beruházás hosszú távon jelentősen megtérül.

A gép funkcióinak igazítása a termelési léptékhez és a munkafolyamat-szükségletekhez

A megfelelő márványlapgyártó berendezések kiválasztása nagyban függ a termelési léptéktől, a rendelkezésre álló munkaterülettől és a meglévő technikai képességektől. Olyan üzemeknél, amelyek naponta 100 és 500 lap közötti mennyiséget gyártanak, általában a moduláris beállítások a legmegfelelőbbek, mivel képesek óránként körülbelül 250–400 kilogramm kimenet kezelésére, miközben helyet hagynak a bővítésre, ahogy növekszik az igény. Amikor a napi szükséglet eléri vagy meghaladja az 1000 lapot, a nagyobb vállalkozásoknak általában teljes körű, automatizált anyagmozgatással és beépített minőségellenőrzéssel rendelkező termelővonalakra van szükségük, hogy fenntartsák a magas sebességet és csökkentsék a kézi munkaerő-költségeket. Azonban több gyakorlati szempontot is érdemes figyelembe venni a beállítás során. A mennyezet magassága fontos szerepet játszik a függőleges hűtőtorony felszerelésekor, a villamosenergia-ellátásnak elegendőnek kell lennie az UV-keményítő egységekhez, és elegendő alapterületet kell fenntartani nemcsak a nyersanyagok tárolására, hanem a késztermékek ideiglenes elhelyezésére is, így biztosítva, hogy minden zökkenőmentesen haladjon az üzemben, és ne alakuljanak ki torlódások a kritikus pontokon.

Teljesítmény, hatékonyság és energiafelhasználás értékelése hosszú távú megtérülésért

Kulcsfontosságú teljesítménymutatók: a márványlapokat gyártó gépek kimeneti kapacitása és energiafogyasztása

Ha márványlapot gyártó gépet vizsgálunk, két fő dolog válik ki annak megítélésében, hogy mennyire hatékony valójában: mennyi kimenetet tud óránként előállítani (négyzetméterben mérve), és mennyi energiát fogyaszt kilowattban. Nézzük meg nyíltan: az energia költségek gyakran kb. 40%-át teszik ki annak, amit a vállalatok nap mint nap ezeknek a gépeknek a működtetésére költenek. Ez azt jelenti, hogy a megfelelő termelési kapacitás és az áramszámlák kontrollálása közötti egyensúly megtalálása különösen fontossá válik minden működtető számára. Jelenleg az iparban általánosan elfogadott szint valahol 120 négyzetméter óránkénti gyártás és 45 kilowatt alatti energiafogyasztás között van. A gépek, amelyek ezt az arányt elérik, lehetővé teszik a vállalkozások számára, hogy skálázzák termelési tevékenységüket anélkül, hogy energiaköltségeik aránytalanul megugranának.

Nagy teljesítményű és energiatakarékos modellek: a sebesség és az üzemeltetési költségek közötti egyensúly

A 50 és 65 kilowatt közötti teljesítménytartományba eső gépek határozottan gyors eredményt nyújtanak, bár az üzemeltetésük lényegesen drágább. Körülbelül tizennyolcezer dollárról beszélünk évente, ha ezek a gépek folyamatosan működnek. Vessük most össze azokkal az energiatakarékos alternatívákkal, amelyek 30–45 kW teljesítményre vannak méretezve. Ezek a modellek a villamosenergia-fogyasztást húszöt és negyven százalékkal csökkentik anélkül, hogy jelentősen le kellene mondani a sebességről – megtartva körülbelül a nagyobb gépek teljesítményének 85–90 százalékát. Olyan gyáraknál, amelyek naponta több műszakban is dolgoznak, ez a különbség elég gyorsan felgyülemlik, és jelentős pénzmegtakarítást eredményez hosszú távon. Amikor eldöntendő, hogy melyik típus felel meg leginkább egy adott vállalkozás igényeinek, fontos tényezők a helyi áramárak, a termelendő mennyiség, valamint az, hogy a vállalati stratégiában szerepet kap-e a környezetvédelmi szempont.

A befektetési hozam maximalizálása fenntartható gépi teljesítményen keresztül

A lényeg az, hogy a fenntarthatóság valóban fontos ahhoz, hogy hosszú távon pénzt lehessen keresni a márványlapok üzletágában. Amikor a gyártók energiatakarékos gépekbe fektetnek, olyan előnyöket is élvezhetnek, amelyek messze túlmutatnak az áramköltségek csökkentésén. Ezek a gépek általában hosszabb ideig tartanak is, ami kevesebb meghibásodást és kevesebb gondot jelent a javításokkal. Az iparágban szerzett tapasztalatok alapján a legtöbb vállalat már körülbelül két-három év alatt megtérülést észlel, ha figyelembe veszi az energia-megtakarításokat és a karbantartási problémák miatt elvesztett munkaidő csökkenését is. Néhány új technológia, amely érdemes figyelmet szentelni, olyan rendszerek, amelyek a működés közben keletkező hulladékenergiát hasznosítják, illetve funkciók, amelyek automatikusan alacsony fogyasztású üzemmódra kapcsolnak, amikor éppen nem történik kővágás. Ezek a fejlesztések a gyakorlatban általában 25–30%-kal csökkentik az energiafogyasztást. A gyártók számára előretekintve az eszközválasztás összehangolása a termelési igényekkel és az energiahasználati célokkal valódi versenyelőnyt teremt. Ez a megközelítés segíti őket abban, hogy megelőzzék az elkerülhetetlen energiaár-emelkedéseket, és továbbra is megfeleljenek az építőanyag-szektorban folyamatosan változó szabályozásoknak.

Pontosság biztosítása speciális CNC-integrációval és vágástechnológiával

Hogyan javítja a CNC-technológia a vágás pontosságát a márványlap-készítő gépek esetében

A CNC, azaz számítógépes numerikus vezérlésű technológia anyagokat vághat ki rendkívül nagy pontossággal, akár plusz-mínusz 0,1 mm-es pontossággal is. Ez gyakorlatilag kiküszöböli a találgatást a gyártás során, mivel minden alkatrész pontosan úgy készül el, ahogy azt a számítógép képernyőjén megtervezték. A többtengelyes működés lehetővé teszi összetett formák és részletes minták létrehozását, amelyek kézi módszerekkel majdnem lehetetlenek lennének. A gyártóüzemek tekintetében ezek a gépek olyan termékeket állítanak elő, amelyek kötegeltől kötegelt ugyanúgy néznek ki. Jelentősen csökken az igazítások és selejt miatti anyagveszteség a hagyományos módszerekhez képest. A legtöbb gyár évente több ezer egységet takarít meg pusztán az alapanyag-elherdálás csökkentésével.

A termelési sebesség és a vágási pontosság közötti kompromisszum kezelése

A modern CNC rendszerek gyakorlatilag eltüntették azt a szükségszerűséget, hogy választani kelljen a sebesség és a pontosság között. Ezek a gépek valós idejű hibajavító funkciókkal és automatikus kalibrációs folyamatokkal vannak felszerelve, amelyek kiváló pontosságot biztosítanak még maximális sebesség mellett is. Az intelligens vezérlőrendszerek folyamatosan finomhangolják a beállításokat az érzékeltek alapján, így a gyárak nagyobb mennyiségű terméket gyárthatnak anélkül, hogy aggódniuk kellene a felületminőség romlása miatt. Ez különösen fontos olyan iparágakban, ahol a vállalatoknak hatékonynak kell lenniük, ugyanakkor hibátlan eredményt kell nyújtaniuk, hogy versenyelőnyben maradjanak. A gyártók, akik ezekbe a fejlett rendszerekbe fektetnek, gyakran olyan szerződéseket nyernek el, mert képesek szigorú határidőket betartani, miközben megőrzik azokat a prémium minőségű külső tulajdonságokat, amelyekre az ügyfelek számítanak.

Kőfeldolgozási minőség optimalizálása nagy volumenű gyártási környezetekben

Nagy mennyiségek gyártása során a CNC-technológia integrálása biztosítja a pontosságot akkor is, ha már több ezer alkatrész készült. A zárt hurkú visszajelző rendszerek figyelemmel kísérik az eszközök idővel bekövetkező elhasználódását és az anyagok változásait, majd automatikusan korrigálnak, így minden az igényelt értéktől kb. 0,1 mm-en belül marad. Mit jelent ez? Kevesebb selejtes darab kerül kidobásra, és a gyártók nagyobb mennyiségű terméket állíthatnak elő anélkül, hogy minőséget áldoznának. Ez különösen fontos, amikor vállalatoknak hatalmas mennyiségű azonos alkatrészt kell szállítaniuk nagy építkezésekre vagy olyan kereskedelmi ügyfeleknek, akik elvárják, hogy minden tétel pontosan megfeleljen a szigorú előírásoknak.

Felületkezelési technikák összehasonlítása: UV bevonat vs. laminálás tartósság és esztétika szempontjából

Miért válik egyre népszerűbbé a fényes, karcolásálló UV-bevonatú márványlap a piacon

A márványlapok UV bevonattal mostanában nagyon népszerűvé váltak, mert megadják azt a csillogó megjelenést, amit az emberek szeretnek, ráadásul jobb védelmet nyújtanak karcolás ellen. Amikor UV bevonatról beszélünk szemben a hagyományos laminálással, valójában jelentős különbség van. Az UV módszer úgy működik, hogy ultraviola fényt irányítanak egy speciális polimerre, amely majdnem azonnal megkeményedik, és így egy tartós külső réteget képez, amely hosszabb ideig bírja. Ennek az eljárásnak az egyik kiemelkedő tulajdonsága, hogy élénkebben hozza elő a színeket, miközben jelentősen lerövidíti a gyártási időt a hagyományos laminálási technikákhoz képest. A nagy megbízásokkal foglalkozó gyártók számára ez a sebességi tényező nagyon fontos, mivel a gyorsabb átfutási idő több nyereségi lehetőséget jelent.

Hogyan javítja az UV bevonat technológia a márványlapok gyártásának tartósságát és felületminőségét

Az UV bevonatok olyan speciális folyékony polimer alkalmazásán alapulnak, amely gyorsan megkeményedik, ha ultraviola fénynek van kitéve. Ez egy sima, folyamatos réteget hoz létre, amely ellenáll a karcolásoknak, sérülésálló vegyi anyagokkal szemben, és megakadályozza a színvesztést napsugárzás hatására. A folyamat ténylegesen körülbelül 40 százalékkal keményebb felületet eredményez, mint a hagyományos laminátumok, emellett a fényesség egységes marad a teljes gyártási sorozatban. A gyártók pontosan szabályozhatják a bevonat vastagságát, így megőrizhető az autentikus kőhatás, amely nagyon fontos a prémium minőségű termékek esetében, miközben továbbra is megbízható védelmet nyújt a kopás és igénybevétel ellen.

Minőségellenőrzési tapasztalatok közepes méretű UV márványlapgyártó üzemektől

Közepes méretű gyártók számára, akik UV bevonatokkal dolgoznak, a számok magukért beszélnek: körülbelül 99% egységes minőségű felület érhető el, amikor a valós idejű szenzorok azokat a minimális bevonatvastagság-változásokat is észlelik, akár csak 0,1 mm-es pontossággal. A pillanatnyi keményedési folyamat kiküszöböli azokat a bosszantó hibákat, melyekkel mindannyian tisztában vagyunk a hagyományos módszerekből – például légbuborékok képződése vagy a szélek lepattogzása. Ennek eredményeképpen a gyárak selejtaránya körülbelül 30 százalékkal csökken. Az építészek különösen értékelik ezt a megbízhatóságot, amikor egy építési terület különböző részein egymáshoz illő felületekre van szükség. Gondoljunk csak azokra a prémium kategóriás kereskedelmi terekre, ahol minden panelezésnek pontosan ugyanúgy kell kinéznie egyik faltól a másikig.

Válasszon márványlap-gyártó gép fejlett lamináló és felületkezelő modulokkal

A mai márványlemez-gyártáshoz a gépeknek valóban képeseknek kell lenniük UV-borítások és laminálás kezelésére, ha el akarják érni az összes különböző piaci részt. Amikor a berendezések mindkét felületkezelést tudják végezni, a gyártók valódi rugalmassághoz jutnak. Képesek lehetnek magas minőségű laminált lemezek előállítására elegáns kereskedelmi terek számára, miközben továbbra is kínálhatnak költséghatékony, UV-borítású termékeket nagy mennyiségű megrendelésekhez. A legjobb teljesítményt nyújtó berendezések általában precíziós felhordófejekkel, automatikus vastagságszabályozó rendszerekkel, valamint folyamat közbeni beépített minőségellenőrzéssel rendelkeznek. Ezek a funkciók biztosítják, hogy minden termék kifogástalanul nézzen ki, akár prémium megjelenést, akár csak funkcionális megoldást igényel a vevő nagyobb létesítményekhez.

A gépválasztás igazítása a gyártási folyamathoz és a létesítmény követelményeihez

A PVC-extrúzió szerepének megértése a márványlemez-gyártásban és a gépek kompatibilitásában

A PVC extrúziós folyamat az egyik legfontosabb szereplője a mesterséges márványlapok gyártásának, ami azt jelenti, hogy nagy jelentősége van annak, hogyan illeszkedik a tényleges márványlapok készítéséhez használt berendezésekhez. Amikor minden megfelelően összeillik, az anyag folyamatosan áramlik végig a rendszeren anélkül, hogy elakadna bárhol. Ez segít fenntartani az egyes lapokon belüli vastagság egységességét, miközben biztosítja az egyenletes sűrűséget a különböző gyártási tételen belül. Ha ezt az egyensúlyt rosszul állítják be, számos probléma léphet fel, a sima felület hiányától kezdve az anyagpazarlásig. Ezért töltik a gyártók olyan sok időt azzal, hogy biztosítsák: extrúziós vonalaik pontosan illeszkedjenek a termelési lánc következő szakaszához. A szakaszok közötti jó összehangoltság napi szinten is alapvetően meghatározza a minőségi termékek folyamatos előállítását.

UV márványlapok és hagyományos kő: Főbb különbségek a gyártási folyamatokban

A hagyományos kőfeldolgozás számos, sok hulladékot termelő folyamattal jár, mint például a bányászat, vágás és polírozás. A UV márványlemezek ettől eltérően automatizált keverési, sajtolási és keményítési technikákkal készülnek. Ez az egész rendszer pontosan oda helyezi az anyagokat, ahol szükség van rájuk, így csökkenti az anyaghulladékot és az energiafogyasztást egyaránt. Amikor ilyen gyártóegységek létesítéséről van szó, a tervezőknek a figyelmüket a vegyi anyagok keverésére szolgáló területekre, a speciális UV-keményítő sorokra, valamint a digitális minőségellenőrzés pontjaira kell összpontosítaniuk. Nincs szükség a természetes köveknél szokásos nehéz vágóberendezésekre vagy az összetett porkezelő rendszerekre. Ha így gondolunk bele, teljesen logikus, nem igaz?

Létesítménytervezés: Tér, elrendezés és átbocsátóképesség-igények hatékony márványlemez-gyártási műveletekhez

A jó létesítménytervezés abból indul ki, hogy hogyan használják a teret, hol mozognak az anyagok, és milyen segédvonalak szükségesek. Amikor beállítjuk a műhelyt, érdemes úgy elhelyezni a márványlemez-gyártó gépet, hogy az megkönnyítse az anyagmozgatást, ugyanakkor ne foglalja el a rendszeres karbantartási munkákhoz vagy a jövőbeni bővítésekhez szükséges helyet. A legtöbb gyártósor 800 és 1200 négyzetláb közötti alapterületet foglal el, bár további helyet is érdemes tervezni a nyersanyagok és késztermékek tárolására. Ne feledkezzünk meg a fontos segédvonalakról sem. A háromfázisú villamos energiaellátás, a sűrített levegő-rendszerek és a megfelelő szellőztetés nemcsak kellemes kiegészítők, hanem elengedhetetlenek ahhoz, hogy a gépek nap mint nap zavartalanul működjenek, és az összes műszban folyamatosan magas minőséget lehessen biztosítani.

GYIK szekció

Q1: Miért részesítik előnyben a UV- és PVC-márványlemezeket a természetes kővel szemben?

A: A UV- és PVC-márványlemezeket azért részesítik előnyben, mert tartósabbak, különböző környezetekben esztétikusabbak, költséghatékonyabbak, és kevesebb karbantartást igényelnek, mint a természetes kő. Emellett jobban ellenállnak a vízkárosodásnak, karcolódásnak és ütődésnek, mint a természetes kő.

2. kérdés: Hogyan befolyásolja az automatizálás a márványlemez-gyártást?

V: Az automatizálás növeli a gyártási hatékonyságot, felgyorsítva a folyamatot körülbelül 45%-kal, csökkentve az anyagpazarlatot kb. 32%-kal, és csökkentve a manuális munkaerő-igényt, ami jelentősen csökkenti az üzemeltetési költségeket.

3. kérdés: Mi a különbség UV-borítás és laminálás között márványlemezeknél?

V: Az UV-borítás fényesebb, karcolásálló felületet biztosít, amely fokozza a színek élénkségét és a gyártási sebességet a laminálással összehasonlítva. Ezenkívül erősebb külső réteget hoz létre, amely ellenállóbb karcolásokkal és környezeti károkkal szemben.

4. kérdés: Milyen teljesítményfigyelembevételek szükségesek a márványlemez-gyártó gépekhez?

A: Az ideális energiafogyasztás kevesebb, mint 45 kilowatt, hogy hatékony maradjon magas energiaköltségek nélkül. A 30–45 kW teljesítménytartományú gépek jól egyensúlyozzák a sebességet és a költséghatékonyságot.

G5: Hogyan segíti a CNC-technológia a márványlapok gyártását?

A: A CNC-technológia pontos vágást, állandó minőséget és csökkentett anyagpazarlást tesz lehetővé, ami hozzájárul az alacsonyabb üzemeltetési költségekhez és nagyobb hatékonysághoz nagyüzemi gyártási környezetekben.

Tartalomjegyzék

-

Megérteni, hogyan működik egy Márványlap-gyártó gép És alapvető termelési fázisai

- A modern építkezés és belsőépítészet növekvő igénye a UV és PVC márványlapok iránt

- Alapelv: Keverés, sajtolás és UV-keményítés integrálása a márványlemez-gyártó gépben

- Kézi munkáról automatizált rendszerekre: Az ipar áttérése a teljesen integrált márványlap-gyártó sorok felé

- Esettanulmány: Hatékonyságnövekedés az automatizált márványlapokat készítő géppel

- A gép funkcióinak igazítása a termelési léptékhez és a munkafolyamat-szükségletekhez

- Teljesítmény, hatékonyság és energiafelhasználás értékelése hosszú távú megtérülésért

- Pontosság biztosítása speciális CNC-integrációval és vágástechnológiával

-

Felületkezelési technikák összehasonlítása: UV bevonat vs. laminálás tartósság és esztétika szempontjából

- Miért válik egyre népszerűbbé a fényes, karcolásálló UV-bevonatú márványlap a piacon

- Hogyan javítja az UV bevonat technológia a márványlapok gyártásának tartósságát és felületminőségét

- Minőségellenőrzési tapasztalatok közepes méretű UV márványlapgyártó üzemektől

- Válasszon márványlap-gyártó gép fejlett lamináló és felületkezelő modulokkal

- A gépválasztás igazítása a gyártási folyamathoz és a létesítmény követelményeihez

- GYIK szekció