Pahami Cara Kerja Mesin pembuat lembaran marmer Dan Tahapan Produksi Intinya

Meningkatnya permintaan lembaran marmer UV dan PVC dalam konstruksi modern dan desain interior

Para profesional konstruksi dan desain interior mulai beralih ke lembaran marmer UV dan PVC karena tahan lebih lama, tampak menarik di berbagai setting, serta menghemat biaya dibandingkan opsi batu asli. Menurut laporan industri terbaru dari Global Construction Materials tahun 2023, pertumbuhan permukaan dekoratif ini mencapai sekitar 17% setiap tahun. Masyarakat menginginkan material yang lebih ringan dan tidak memerlukan perawatan rutin, sehingga tren ini sangat masuk akal. Lembaran buatan ini meniru tampilan marmer asli yang mewah, tetapi juga lebih tahan terhadap kerusakan akibat air, goresan, dan benturan. Oleh karena itu, banyak perusahaan memasangnya di tempat-tempat seperti pusat perbelanjaan, rumah sakit, bahkan rumah pribadi, di mana penampilan penting namun kepraktisan sama-sama diperhitungkan.

Prinsip dasar: Integrasi pencampuran, penekanan, dan pengeringan UV dalam mesin pembuat lembaran marmer

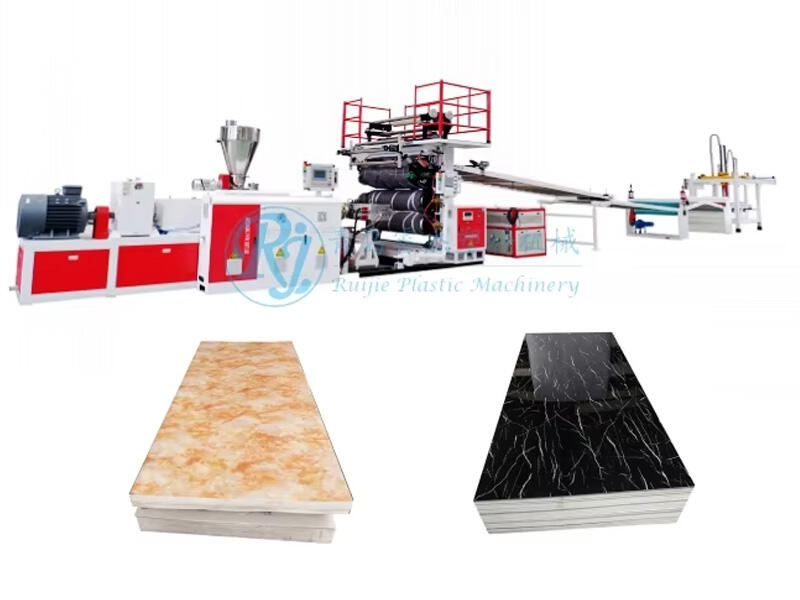

Proses pembuatan lembaran marmer mengubah bahan dasar menjadi permukaan dekoratif yang indah melalui tiga langkah utama. Langkah pertama melibatkan pencampuran resin PVC, pengisi kalsium karbonat, dan berbagai stabilizer hingga diperoleh campuran yang konsisten dan meniru pola batu alam. Selanjutnya adalah tahap penggulungan tekanan tinggi di mana rol khusus membentuk campuran ini menjadi lembaran dengan ketebalan dan kepadatan tertentu. Terakhir, ada bagian curing UV yang menggunakan cahaya ultraviolet intens untuk mengerasakan lapisan permukaan hampir secara instan. Ini menghasilkan hasil akhir yang kuat dan mengilap, yang tidak dapat dicapai oleh pengeringan biasa. Yang membuat seluruh proses ini bekerja sangat baik adalah keterhubungan lancar antar tahapan tanpa celah, menghasilkan produk yang mempertahankan bentuknya, tampak seragam antar batch, dan dapat diproduksi dengan kecepatan tinggi bagi para produsen.

Dari manual ke terotomatisasi: Perpindahan industri menuju lini produksi lembaran marmer terintegrasi penuh

Dahulu, sebagian besar pekerjaan dilakukan secara manual, tetapi hal ini telah berubah cukup signifikan sejak saat itu. Pabrik-pabrik saat ini beroperasi dengan sistem manufaktur terintegrasi komputer yang menangani seluruh proses, mulai dari pengumpanan bahan baku hingga proses ekstrusi, kalandering, dan akhirnya menyelesaikan produk dengan sangat sedikit keterlibatan pekerja manusia yang hanya mengawasi mesin melakukan semua pekerjaan berat. Sebuah laporan terbaru dari tahun 2024 menunjukkan seberapa jauh kinerja sistem otomatis ini lebih baik dibandingkan metode lama. Produksi menjadi sekitar 45 persen lebih cepat saat menggunakan teknologi modern, ditambah limbah material yang dibuang ke tempat pembuangan sampah berkurang sekitar 32 persen. Di inti transformasi ini terdapat pengendali logika terprogram, yang umum dikenal sebagai PLC. Perangkat-perangkat ini memastikan setiap langkah bekerja secara lancar dan terkoordinasi. Mereka membantu menjaga kualitas produk bahkan saat memproduksi ribuan barang sekaligus. Selain itu, perusahaan menghemat biaya operasional karena tidak lagi memerlukan banyak pekerja spesialis. Hal ini sangat penting saat ini mengingat sulitnya mencari tenaga kerja terampil yang bersedia bekerja di lingkungan manufaktur.

Studi kasus: Peningkatan efisiensi dengan mesin otomatis pembuat lembaran marmer

Sebuah sistem otomatis baru untuk membuat lembaran marmer telah menunjukkan peningkatan yang mengesankan dalam hal kecepatan dan dampak lingkungan di pabrik manufaktur kami. Waktu produksi turun hampir dua pertiga dibandingkan metode manual, sementara penggunaan energi berkurang hampir 40%. Kami juga berhasil mencapai efisiensi material yang hampir sempurna—sekitar 99,2%—berkat pemantauan ketebalan lembaran secara terus-menerus serta mendaur ulang semua sisa bahan kembali ke dalam proses. Intinya? Margin keuntungan kami meningkat 27% setelah menerapkan perubahan ini. Memang, biaya awalnya cukup tinggi, tetapi melihat angka-angka selama setahun terakhir menunjukkan bahwa investasi dalam otomatisasi sangat menguntungkan dalam jangka panjang.

Menyesuaikan fungsi mesin dengan skala produksi dan kebutuhan alur kerja Anda

Pemilihan peralatan manufaktur lembaran marmer yang tepat sangat bergantung pada faktor-faktor seperti skala produksi, ruang kerja yang tersedia, dan kemampuan teknis yang sudah ada. Untuk fasilitas yang beroperasi antara 100 hingga 500 lembar setiap hari, konfigurasi modular biasanya paling sesuai karena mampu menangani keluaran sekitar 250 hingga 400 kilogram per jam, sambil tetap menyisakan ruang untuk ekspansi seiring meningkatnya permintaan. Ketika kebutuhan harian melampaui angka 1.000 lembar, operasi besar biasanya memerlukan lini produksi lengkap dengan otomatisasi penanganan material dan pemeriksaan kualitas terintegrasi agar proses berjalan cepat serta mengurangi biaya tenaga kerja manual. Namun, ada beberapa aspek praktis yang perlu diperhatikan saat pemasangan. Ketinggian langit-langit menjadi penting saat memasang menara pendingin vertikal, pasokan listrik harus mencukupi untuk unit curing UV, dan luas lantai harus cukup tidak hanya untuk menyimpan bahan baku tetapi juga untuk menata produk jadi agar seluruh alur di fasilitas berjalan lancar tanpa terjadi hambatan di titik-titik kritis.

Evaluasi Tenaga, Kinerja, dan Efisiensi Energi untuk ROI Jangka Panjang

Metrik kinerja utama: Kapasitas output dan konsumsi daya mesin pembuat lembaran marmer

Ketika melihat mesin pembuat lembaran marmer, dua hal utama yang menjadi perhatian dalam menilai seberapa efisien mesin tersebut adalah jumlah output yang dapat dihasilkan per jam (diukur dalam meter persegi) dan jumlah daya yang dikonsumsi dalam kilowatt. Harus diakui, biaya energi sering kali mencapai sekitar 40% dari pengeluaran perusahaan dalam mengoperasikan mesin-mesin ini setiap hari. Artinya, menemukan titik optimal antara memperoleh produktivitas yang baik dan menjaga agar tagihan listrik tetap terkendali menjadi sangat penting bagi siapa pun yang mengelola operasional. Saat ini, kebanyakan pelaku industri menganggap standar yang layak berada di sekitar 120 meter persegi yang diproduksi setiap jam dengan konsumsi daya kurang dari 45 kilowatt. Mesin-mesin yang mencapai angka ini memungkinkan perusahaan untuk meningkatkan produksi tanpa menyebabkan lonjakan biaya energi secara tidak proporsional.

Model daya tinggi vs. hemat energi: Menyeimbangkan kecepatan dan biaya operasional

Mesin dengan daya tinggi antara 50 hingga 65 kilowatt memang memberikan hasil cepat, meskipun biaya operasionalnya jauh lebih tinggi. Biayanya bisa mencapai sekitar delapan belas ribu dolar per tahun jika mesin-mesin tangguh ini berjalan tanpa henti. Bandingkan dengan alternatif hemat energi yang memiliki daya 30-45 kW. Model-model ini mengurangi konsumsi listrik sekitar dua puluh lima hingga empat puluh persen tanpa banyak mengorbankan kecepatan, tetap mempertahankan sekitar delapan puluh lima hingga sembilan puluh persen dari kemampuan mesin besar. Bagi pabrik yang beroperasi dalam beberapa shift setiap hari, perbedaan ini dapat menambah penghematan nyata dalam jangka panjang. Saat menentukan model mana yang paling sesuai untuk suatu bisnis, faktor-faktor seperti harga listrik lokal sangat penting, begitu juga dengan volume produksi yang dibutuhkan serta pertimbangan lingkungan dalam perencanaan perusahaan.

Memaksimalkan pengembalian investasi melalui kinerja mesin yang berkelanjutan

Intinya adalah keberlanjutan benar-benar penting untuk menghasilkan uang dalam jangka panjang di bisnis lembaran marmer. Ketika produsen berinvestasi pada mesin yang hemat energi, mereka mendapatkan manfaat yang melampaui hanya penghematan biaya listrik. Mesin-mesin ini cenderung lebih tahan lama, yang berarti lebih sedikit kerusakan dan lebih sedikit masalah perbaikan. Berdasarkan pengamatan kami di seluruh industri, sebagian besar perusahaan mulai melihat hasilnya dalam waktu sekitar dua hingga tiga tahun ketika memperhitungkan penghematan energi dan waktu yang hilang karena masalah perawatan. Beberapa teknologi baru yang patut dipertimbangkan antara lain sistem yang menangkap energi yang terbuang selama operasi dan fitur yang secara otomatis beralih ke mode daya rendah saat tidak sedang memotong batu. Perbaikan-perbaikan ini biasanya mengurangi konsumsi energi sekitar 25-30% dalam praktiknya. Bagi pemilik pabrik yang berpandangan ke depan, menyelaraskan pilihan peralatan mereka dengan kebutuhan produksi dan tujuan manajemen energi menciptakan keunggulan nyata. Pendekatan ini membantu mereka tetap unggul menghadapi kenaikan harga energi yang tak terhindarkan serta menjaga kepatuhan seiring dengan terus berkembangnya regulasi di sektor material konstruksi.

Pastikan Ketepatan dengan Integrasi CNC Canggih dan Teknologi Pemotongan

Bagaimana teknologi CNC meningkatkan akurasi pemotongan pada mesin pembuat lembaran marmer

Teknologi CNC atau Computer Numerical Control mampu memotong material dengan akurasi luar biasa, terkadang setepat plus atau minus 0,1 mm. Hal ini pada dasarnya menghilangkan tebakan dalam proses manufaktur karena setiap bagian dihasilkan persis seperti yang digambar di layar komputer. Kemampuan multi-sumbu benar-benar membuka peluang untuk menciptakan bentuk rumit dan desain detail yang hampir mustahil dicapai secara manual. Dalam lingkungan bengkel produksi, mesin-mesin ini menghasilkan produk yang seragam dari satu batch ke batch berikutnya. Kebutuhan untuk memperbaiki kesalahan dan membuang material sisa jauh berkurang dibandingkan metode tradisional. Sebagian besar pabrik melaporkan penghematan ribuan dolar per tahun hanya dari pengurangan bahan baku yang terbuang.

Menavigasi keseimbangan antara kecepatan produksi dan ketepatan pemotongan

Sistem CNC modern hampir sepenuhnya menghilangkan keharusan memilih antara kecepatan atau ketepatan. Mesin-mesin ini dilengkapi fitur koreksi kesalahan secara real time dan proses kalibrasi otomatis yang menjaga ketepatan sangat tinggi meskipun beroperasi pada kecepatan maksimal. Sistem kontrol cerdas terus-menerus menyesuaikan pengaturan berdasarkan data yang terdeteksi, sehingga pabrik dapat meningkatkan produksi tanpa khawatir merusak kualitas permukaan produk. Hal ini sangat penting dalam industri di mana perusahaan harus efisien namun tetap memberikan hasil sempurna untuk tetap unggul dari pesaing. Produsen yang berinvestasi pada sistem canggih ini sering kali berhasil memenangkan kontrak karena mampu memenuhi tenggat waktu yang ketat sambil mempertahankan tampilan berkualitas premium yang diharapkan pelanggan.

Mengoptimalkan kualitas pengolahan batu untuk lingkungan manufaktur volume tinggi

Ketika beroperasi dalam volume besar, integrasi teknologi CNC menjaga ketepatan meskipun ribuan komponen telah diproduksi. Sistem umpan balik tertutup memantau keausan alat seiring waktu dan perubahan pada bahan, lalu menyesuaikan diri sehingga semua parameter tetap berada dalam kisaran 0,1 mm dari yang dibutuhkan. Apa artinya ini? Lebih sedikit produk cacat yang harus dibuang, dan produsen dapat memproduksi lebih banyak barang tanpa mengorbankan kualitas. Ini merupakan hal yang sangat penting ketika perusahaan perlu memasok jumlah besar komponen identik untuk proyek konstruksi besar atau klien komersial yang mengharapkan setiap item memenuhi standar yang ketat.

Bandingkan Teknik Finishing Permukaan: Lapisan UV vs. Laminasi untuk Ketahanan dan Estetika

Mengapa lembaran marmer berlapis UV mengkilap dan tahan gores semakin diminati pasar

Lembaran marmer dengan lapisan UV akhir-akhir ini menjadi sangat populer karena menawarkan tampilan mengilap yang diinginkan banyak orang, ditambah perlindungan yang lebih baik terhadap goresan. Saat kita membandingkan lapisan UV dengan laminasi biasa, sebenarnya ada perbedaan besar. Metode UV bekerja dengan menyinari cahaya ultraviolet pada polimer khusus yang mengeras hampir seketika, membentuk lapisan luar yang kuat dan tahan lama. Yang membuat proses ini menonjol adalah kemampuannya dalam memperjelas warna secara lebih hidup, sekaligus memangkas waktu produksi secara signifikan dibanding teknik laminasi konvensional. Bagi produsen yang menangani pesanan besar, faktor kecepatan ini sangat penting karena waktu penyelesaian yang lebih cepat berarti potensi keuntungan yang lebih tinggi.

Bagaimana teknologi lapisan UV meningkatkan ketahanan dan kualitas hasil akhir dalam produksi lembaran marmer

Lapisan UV bekerja dengan mengaplikasikan polimer cair khusus yang cepat mengeras ketika terkena sinar ultraviolet. Hal ini menciptakan lapisan halus dan berkesinambungan yang tahan terhadap goresan, resisten terhadap kerusakan kimia, serta mencegah hilangnya warna akibat paparan sinar matahari. Proses ini sebenarnya membuat permukaan menjadi sekitar 40 persen lebih keras dibandingkan hasil pelapisan konvensional, serta menjaga kilap tetap seragam sepanjang proses produksi. Produsen dapat menyesuaikan secara cermat ketebalan lapisan ini, yang membantu mempertahankan tampilan batu alam asli yang penting untuk produk premium, sekaligus tetap memberikan perlindungan kuat terhadap keausan.

Wawasan kontrol kualitas dari fasilitas manufaktur lembaran marmer UV skala menengah

Untuk produsen menengah yang bekerja dengan pelapis UV, angkanya berbicara sendiri: kualitas hasil akhir yang konsisten sekitar 99% ketika sensor waktu nyata mendeteksi perubahan ketebalan pelapis yang sangat kecil hingga hanya 0,1 mm. Proses pengeringan instan mencegah masalah-masalah menjengkelkan yang sudah kita kenal dari metode tradisional—seperti terbentuknya gelembung atau tepi yang mengelupas. Hal ini membuat tingkat penolakan di pabrik berkurang sekitar 30 persen. Para arsitek sangat menghargai keandalan seperti ini saat mereka membutuhkan hasil akhir yang seragam di berbagai bagian lokasi bangunan. Bayangkan ruang komersial kelas atas di mana setiap panel harus tampak persis sama dari satu dinding ke dinding lainnya.

Memilih sebuah mesin pembuat lembaran marmer dengan modul laminasi dan finishing permukaan canggih

Untuk produksi lembaran marmer saat ini, mesin benar-benar harus mampu menangani lapisan UV dan laminasi jika ingin menjangkau semua segmen pasar yang ada. Ketika peralatan dapat melakukan kedua jenis finishing tersebut, produsen memperoleh fleksibilitas nyata. Mereka dapat memproduksi lembaran laminasi kelas atas untuk ruang komersial mewah sekaligus tetap menawarkan produk berlapis UV yang ramah anggaran untuk pesanan dalam jumlah besar. Sistem unggulan biasanya dilengkapi kepala aplikator presisi, sistem penyesuaian ketebalan otomatis, serta pemeriksaan kualitas terintegrasi sepanjang proses. Fitur-fitur ini memastikan hasil akhir selalu tampak baik, baik pelanggan menginginkan tampilan premium maupun hanya membutuhkan solusi fungsional untuk instalasi berskala besar.

Sesuaikan Pemilihan Mesin dengan Proses Manufaktur dan Kebutuhan Fasilitas Anda

Memahami peran ekstrusi PVC dalam produksi lembaran marmer serta kompatibilitas mesin

Proses ekstrusi PVC berada di pusat produksi lembaran marmer buatan, yang berarti penting sekali agar proses ini berjalan lancar dengan peralatan pembuat lembaran marmer yang sesungguhnya. Ketika semua komponen tersambung dengan benar, material terus mengalir secara stabil melalui sistem tanpa tersendat di mana pun. Hal ini membantu menjaga ketebalan yang konsisten pada setiap lembaran sekaligus mempertahankan tingkat kepadatan antar batch. Ketidakseimbangan dalam hal ini dapat menyebabkan berbagai masalah, mulai dari permukaan yang tidak rata hingga bahan yang terbuang sia-sia. Karena itulah para produsen menghabiskan banyak waktu untuk memastikan jalur ekstrusi mereka tersinkronisasi dengan baik terhadap tahapan selanjutnya dalam rantai produksi. Keselarasan yang baik antar tahapan ini membuat perbedaan besar dalam menghasilkan produk berkualitas secara konsisten hari demi hari.

Lembaran marmer UV vs. batu tradisional: Perbedaan utama dalam proses manufaktur

Pengerjaan batu tradisional melibatkan berbagai proses yang rumit seperti penambangan, pemotongan, dan pemolesan yang menghasilkan banyak limbah. Lembaran marmer UV berbeda karena dibuat menggunakan teknik pencampuran, penekanan, dan pengeringan otomatis. Seluruh sistem ini justru mengurangi limbah material dan konsumsi energi berkat cara presisi dalam menempatkan material tepat di lokasi yang dibutuhkan. Saat membangun fasilitas untuk jenis produksi ini, perencana perlu memfokuskan perhatian pada area pencampuran bahan kimia, jalur pengeringan UV khusus, serta titik kontrol kualitas digital. Tidak diperlukan peralatan pemotong berat atau sistem manajemen debu rumit yang biasanya menjadi standar dalam operasi batu alam. Masuk akal jika kita memandangnya dari sudut pandang ini, bukan?

Perencanaan fasilitas: Kebutuhan ruang, tata letak, dan kapasitas produksi untuk operasi pembuatan lembaran marmer yang efisien

Perencanaan fasilitas yang baik dimulai dengan mempertimbangkan bagaimana ruang digunakan, di mana material berpindah, dan utilitas apa saja yang dibutuhkan. Saat mendirikan fasilitas produksi, masuk akal untuk menempatkan mesin pembuat lembaran marmer di lokasi yang memudahkan penanganan material tanpa mengurangi ruang untuk perawatan rutin atau kemungkinan ekspansi di masa depan. Sebagian besar lini produksi membutuhkan ruang lantai antara 800 hingga 1200 kaki persegi, meskipun ruang tambahan harus diperhitungkan juga untuk menyimpan bahan baku dan produk jadi. Jangan lupa juga tentang kebutuhan utilitas penting tersebut. Daya listrik tiga fasa, sistem udara bertekanan, dan ventilasi yang memadai bukan hanya pelengkap, melainkan benar-benar diperlukan agar mesin dapat beroperasi dengan lancar setiap hari serta menjaga kualitas yang konsisten sepanjang semua shift kerja.

Bagian FAQ

Q1: Mengapa lembaran marmer UV dan PVC lebih dipilih daripada batu alam?

A: Lembaran marmer UV dan PVC lebih disukai karena lebih tahan lama, secara visual menarik dalam berbagai setting, hemat biaya, dan membutuhkan perawatan yang lebih sedikit dibandingkan batu alam. Mereka juga lebih tahan terhadap kerusakan akibat air, goresan, dan benturan dibandingkan batu alam.

Q2: Bagaimana otomatisasi memengaruhi produksi lembaran marmer?

A: Otomatisasi meningkatkan efisiensi produksi dengan mempercepat proses sekitar 45%, mengurangi limbah material sekitar 32%, serta meminimalkan kebutuhan tenaga kerja manual, sehingga menekan biaya operasional secara signifikan.

Q3: Apa perbedaan antara pelapisan UV dan laminasi untuk lembaran marmer?

A: Pelapisan UV memberikan permukaan mengilap yang tahan gores, meningkatkan kecerahan warna dan kecepatan produksi dibandingkan laminasi. Pelapisan ini juga menciptakan lapisan luar yang lebih kuat dan lebih tahan terhadap goresan serta kerusakan lingkungan.

Q4: Apa saja pertimbangan daya listrik untuk mesin manufaktur lembaran marmer?

A: Konsumsi daya ideal kurang dari 45 kilowatt untuk menjaga efisiensi tanpa biaya energi yang tinggi. Mesin dengan rating daya 30-45 kW menyeimbangkan kecepatan dan efektivitas biaya dengan baik.

Q5: Bagaimana teknologi CNC memberi manfaat dalam produksi lembaran marmer?

A: Teknologi CNC memungkinkan pemotongan yang presisi, kualitas produk yang konsisten, serta mengurangi limbah material, yang berkontribusi pada penurunan biaya operasional dan efisiensi yang lebih tinggi dalam lingkungan manufaktur volume tinggi.

Daftar Isi

-

Pahami Cara Kerja Mesin pembuat lembaran marmer Dan Tahapan Produksi Intinya

- Meningkatnya permintaan lembaran marmer UV dan PVC dalam konstruksi modern dan desain interior

- Prinsip dasar: Integrasi pencampuran, penekanan, dan pengeringan UV dalam mesin pembuat lembaran marmer

- Dari manual ke terotomatisasi: Perpindahan industri menuju lini produksi lembaran marmer terintegrasi penuh

- Studi kasus: Peningkatan efisiensi dengan mesin otomatis pembuat lembaran marmer

- Menyesuaikan fungsi mesin dengan skala produksi dan kebutuhan alur kerja Anda

- Evaluasi Tenaga, Kinerja, dan Efisiensi Energi untuk ROI Jangka Panjang

- Pastikan Ketepatan dengan Integrasi CNC Canggih dan Teknologi Pemotongan

-

Bandingkan Teknik Finishing Permukaan: Lapisan UV vs. Laminasi untuk Ketahanan dan Estetika

- Mengapa lembaran marmer berlapis UV mengkilap dan tahan gores semakin diminati pasar

- Bagaimana teknologi lapisan UV meningkatkan ketahanan dan kualitas hasil akhir dalam produksi lembaran marmer

- Wawasan kontrol kualitas dari fasilitas manufaktur lembaran marmer UV skala menengah

- Memilih sebuah mesin pembuat lembaran marmer dengan modul laminasi dan finishing permukaan canggih

- Sesuaikan Pemilihan Mesin dengan Proses Manufaktur dan Kebutuhan Fasilitas Anda

- Bagian FAQ