Ilmu Material Inti: Bagaimana Komposisi SPC dan LVT Menentukan Persyaratan Produksi

Perbedaan mendasar dalam produksi lantai SPC (Stone Plastic Composite) dan LVT (Luxury Vinyl Tile) berasal dari komposisi intinya—yang secara langsung menentukan proses manufaktur, pemilihan peralatan, serta kinerja akhir produk.

Inti SPC: Campuran Kalsium Karbonat–PVC untuk Stabilitas Dimensi dan Kompatibilitas dengan Proses Penekanan

Lantai SPC memiliki apa yang disebut inti padat dan kaku, yang terbuat terutama dari batu kapur halus yang dicampur dengan resin PVC. Komposisi tepatnya dapat bervariasi antara sekitar 60 hingga 80 persen kalsium karbonat. Yang membuat bahan ini begitu istimewa adalah stabilitasnya yang luar biasa ketika mengalami perubahan suhu—tingkat ekspansi atau kontraksinya hanya sebesar plus atau minus 0,05 persen, bahkan ketika terjadi perubahan suhu hingga 30 derajat Celsius. Jenis stabilitas semacam ini membuat lantai SPC sangat cocok digunakan di area bermasalah seperti ruang berjemur (sunroom) di mana panas menumpuk selama siang hari, atau dapur komersial di mana suhu terus berfluktuasi sepanjang jam operasional layanan. Karena bahan ini sangat padat dan tidak elastis, produsen dapat menekan lantai ini di bawah tekanan tinggi berkisar antara 80 hingga 100 MPa. Proses ini memungkinkan pendinginan cepat tanpa masalah pelengkungan (warping) yang kerap terjadi pada bahan lain. Di pabrik-pabrik, semua proses harus dikalibrasi secara presisi agar setiap batch menghasilkan ketebalan standar 4 hingga 7 mm yang diharapkan konsumen.

Inti LVT: Senyawa PVC Homogen yang Dioptimalkan untuk Ketepatan Kalendering dan Embossing

LVT memiliki inti plastisol PVC yang fleksibel tanpa mengandung bahan pengisi mineral, sehingga lebih menekankan kemudahan dalam pengerjaan dibandingkan kekakuan. Komposisi khusus ini bekerja sangat baik selama proses kalendering bertahap, yang melibatkan rol-rol berpemanas yang menekan material menjadi lembaran dengan ketebalan rata-rata sekitar 2 hingga 3 mm. Yang membuat LVT istimewa adalah kemampuan PVC mempertahankan konsistensi yang tepat untuk proses embossing pada tingkat mikron, dengan toleransi setajam plus atau minus 0,1 mm. Presisi ini memungkinkan produsen menciptakan efek serat kayu dan tekstur menyerupai batu yang sangat meyakinkan. Namun, ada satu hal penting yang perlu disebutkan di sini: karena PVC bereaksi sangat kuat terhadap perubahan suhu, fasilitas produksi harus menggunakan terowongan pendingin khusus yang beroperasi dengan perbedaan suhu antara 20 hingga 30 derajat Celsius. Proses pendinginan yang lebih lambat ini membantu mencegah masalah seperti pemisahan lapisan, penyusutan, atau deformasi permukaan tak wajar yang dapat merusak kualitas produk.

| Properti | Inti SPC | Inti LVT |

|---|---|---|

| Bahan Utama | Komposit Batu Kapur-PVC | Plastisol PVC Homogen |

| Stabilitas Termal | perubahan dimensi ±0,05% (±30°C) | perubahan ±0,12% (±20°C) |

| Kecepatan Pengolahan | 25–40 m/menit (kompresi) | 15–25 m/menit (kalendering) |

Arsitektur Proses Manufaktur: Pengepresan vs. Kalendering dalam Produksi Lantai SPC dan LVT

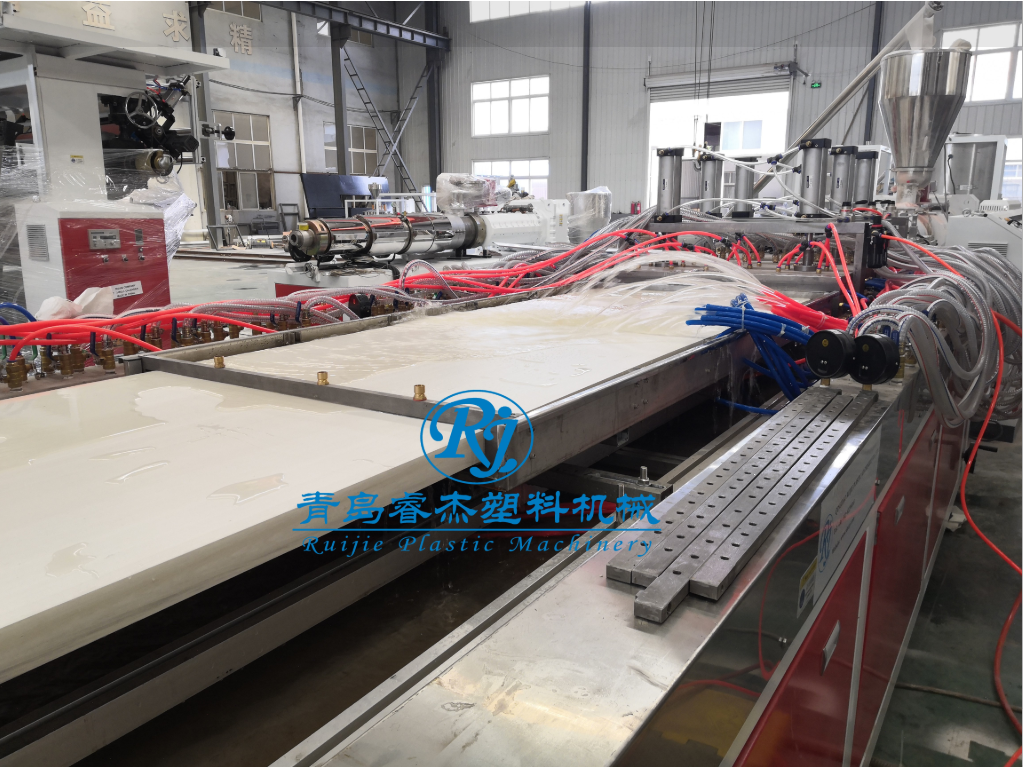

Jalur Produksi SPC: Kompresi Tekanan Tinggi, Pendinginan Cepat, dan Pemesinan Sistem Klik Terintegrasi

Proses manufaktur SPC sangat bergantung pada suhu antara 175 hingga 190 derajat Celsius serta tekanan tinggi untuk mengikat sepenuhnya campuran batu kapur dan PVC. Bila dilakukan dengan benar, metode ini mencegah terjadinya pemisahan lapisan yang mengganggu—yang kerap kita temui pada bahan lain—dan memberikan kekuatan struktural nyata pada produk. Setelah proses penekanan, pendinginan cepat diterapkan agar material segera mengeras, sehingga membantu menjaga permukaan tetap rata tanpa melengkung di bagian tepinya. Selanjutnya adalah tahap pemesinan CNC, di mana mesin memotong profil saling kait (interlocking) langsung di jalur produksi. Toleransi pada tahap ini juga sangat ketat, yaitu sekitar ±0,2 milimeter. Semua langkah otomatis ini berarti pabrik memerlukan jauh lebih sedikit pekerja dibandingkan dahulu kala untuk pekerjaan finishing, kemungkinan mengurangi biaya tenaga kerja hingga sekitar 60 persen dibandingkan metode lama yang membutuhkan banyak pekerjaan manual.

Jalur Produksi LVT: Kalendering Bertahap, Embossing yang Sensitif terhadap Registrasi, serta Integrasi Lapisan Aus yang Dikeringkan dengan UV

Proses pembuatan LVT dimulai dengan suatu tahap yang disebut kalender multi-roll, yang menghasilkan lembaran-lembaran yang tetap stabil dalam ukuran dan bentuknya sekaligus mempertahankan kualitas yang sangat seragam di seluruh permukaannya. Tahap berikutnya justru sangat krusial—yaitu tahap embossing, di mana tekstur harus selaras secara sempurna dengan desain cetak. Yang dimaksud di sini adalah ketepatan penyelarasan hingga tingkat mikron. Bahkan kesalahan sekecil 0,1 mm pun dapat berakibat pada pembuangan seluruh batch produk. Setelah semua tahap tersebut, diterapkan lapisan aus khusus yang kemudian dipadatkan (cured) menggunakan sinar UV. Hasilnya adalah permukaan yang cukup tahan terhadap goresan dan lecet. Namun, ada satu catatan penting: agar seluruh proses pada tahap akhir ini berjalan tepat, produsen harus memantau secara ketat beberapa faktor sekaligus, termasuk tingkat kelembapan udara, pengaturan suhu roller, serta intensitas sinar UV itu sendiri. Jika salah satu faktor tersebut tidak dikendalikan dengan baik, maka dapat muncul berbagai masalah seperti efek kabut (hazing), tekstur permukaan menyerupai kulit jeruk (orange peel), atau bahkan ketidakpadatan (curing) bahan secara keseluruhan.

Pendorong Kinerja dan Kepatuhan: Bagaimana Tuntutan Pasar Membentuk Produksi Lantai SPC dan LVT Keputusan

Prioritas Sektor Komersial: Sektor Kesehatan dan Pendidikan Menuntut Ketegaran, Peredaman Akustik, serta Output Berpemeliharaan Rendah dari SPC

Semakin banyak pusat layanan kesehatan dan sekolah yang beralih ke lantai SPC karena ketahanannya yang sangat baik dalam kondisi ekstrem. Inti mineral yang padat memberikan kekuatan nyata untuk menahan berbagai troli dorong dan peralatan medis, serta mampu menahan benturan keras—misalnya saat benda-benda jatuh di atasnya—tanpa mudah menyisakan lekukan dibandingkan vinil biasa. Dalam kebanyakan kasus, jumlah lekukan berkurang hingga sekitar 70%. Untuk pengendalian kebisingan, lantai SPC kelas komersial dilengkapi lapisan peredam akustik bawaan yang mengurangi suara dampak sekitar 19 desibel. Solusi ini juga memenuhi standar bangunan yang cukup ketat, termasuk persyaratan ASTM E492 dan ISO 140-6. Dan jangan lupa lapisan permukaan antimikroba-nya: lantai ini benar-benar terus bekerja melawan kuman bahkan setelah terpapar pembersih rumah sakit yang keras secara berulang-ulang. Seiring waktu, hal ini berarti lantai SPC memiliki masa pakai lebih panjang dibandingkan opsi kayu atau laminasi, sekaligus menghemat biaya perawatan hingga sekitar 30% selama masa pakainya.

Peraturan Keberlanjutan: Batas Emisi VOC, Jadwal Penghentian Bertahap PVC, dan Tantangan Integrasi Bahan Daur Ulang di Kedua Jalur Produksi

Tekanan regulasi di seluruh dunia sedang mengubah cara produk SPC dan LVT diproduksi. Ambil saja contoh Rencana Ekonomi Sirkular Uni Eropa. Pada tahun 2030, mereka menargetkan penggunaan minimal 60% bahan daur ulang dalam pembuatan bangunan, yang berarti pabrik-pabrik harus bekerja lebih keras untuk mencampurkan bahan daur ulang pasca-industri tanpa mengganggu dimensi maupun tampilan produk mereka. Kemudian ada California dengan aturan baru mengenai senyawa organik mudah menguap (VOC) — tidak boleh melebihi 50 mikrogram per meter kubik. Aturan ini memaksa perusahaan untuk meninjau kembali formula perekat, lapisan aus, serta aditif plastik mereka. Di wilayah Skandinavia dan Kanada, undang-undang pelarangan PVC juga mempercepat penelitian terhadap alternatif yang lebih aman, seperti pilihan bebas ftalat dan pelunak plastik berbasis tumbuhan. Namun, mengintegrasikan bahan daur ulang secara tepat bukanlah hal yang mudah. Kontaminan benar-benar dapat mengganggu proses ekstrusi pada SPC, sementara ketidakseragaman warna menghambat estetika LVT. Beberapa produsen terkemuka saat ini menghadapi tantangan ini secara langsung dengan sistem kecerdasan buatan (AI) yang melakukan sortasi material secara visual serta memantau reologi selama proses produksi. Teknologi-teknologi ini memungkinkan mereka memasukkan sekitar 40% kandungan bahan daur ulang bersertifikat saat ini, sehingga mencapai target keberlanjutan tanpa mengorbankan kualitas produk dan tetap memenuhi seluruh regulasi yang berlaku.

FAQ

Bahan apa saja yang digunakan untuk membuat lantai SPC dan LVT?

Lantai SPC terdiri dari komposit batu kapur-PVC, sedangkan lantai LVT terbuat dari plastisol PVC homogen.

Mengapa komposisi inti memengaruhi proses manufaktur lantai SPC dan LVT?

Komposisi inti menentukan stabilitas termal serta metode produksi yang diperlukan, seperti penekanan (pressing) atau kalendering (calendering), sehingga memengaruhi proses penanganan maupun pendinginan.

Apa yang membuat lantai SPC cocok untuk lingkungan komersial seperti fasilitas kesehatan dan pendidikan?

Lantai SPC memiliki inti yang padat dan kaku, sehingga tahan banting terhadap peralatan berat dan gerobak beroda. Lantai ini juga dilengkapi lapisan peredam suara untuk pengendalian kebisingan, serta lapisan permukaan antimikroba yang ideal untuk memenuhi kebutuhan sanitasi.

Bagaimana regulasi keberlanjutan memengaruhi produksi lantai SPC dan LVT?

Regulasi mengharuskan peningkatan penggunaan bahan daur ulang serta membatasi emisi senyawa organik mudah menguap (VOC). Hal ini mendorong produsen untuk menyesuaikan formulasi dan metode produksi guna mematuhi standar tersebut tanpa mengorbankan kualitas.

Daftar Isi

- Ilmu Material Inti: Bagaimana Komposisi SPC dan LVT Menentukan Persyaratan Produksi

- Arsitektur Proses Manufaktur: Pengepresan vs. Kalendering dalam Produksi Lantai SPC dan LVT

- Pendorong Kinerja dan Kepatuhan: Bagaimana Tuntutan Pasar Membentuk Produksi Lantai SPC dan LVT Keputusan

-

FAQ

- Bahan apa saja yang digunakan untuk membuat lantai SPC dan LVT?

- Mengapa komposisi inti memengaruhi proses manufaktur lantai SPC dan LVT?

- Apa yang membuat lantai SPC cocok untuk lingkungan komersial seperti fasilitas kesehatan dan pendidikan?

- Bagaimana regulasi keberlanjutan memengaruhi produksi lantai SPC dan LVT?