Comprendi come funziona una Macchina per la produzione di lastre di marmo E le sue fasi produttive principali

La crescente domanda di lastre in marmo UV e PVC nell'edilizia moderna e nel design d'interni

I professionisti dell'edilizia e del design d'interni hanno iniziato a utilizzare lastre di marmo UV e PVC perché durano più a lungo, si adattano bene a diversi ambienti e consentono un risparmio economico rispetto alle opzioni in pietra naturale. Secondo recenti rapporti del settore di Global Construction Materials del 2023, si registra una crescita annuale di circa il 17% per queste superfici decorative. La richiesta riguarda materiali più leggeri che non necessitino di manutenzione costante, rendendo questa tendenza del tutto logica. Le lastre prodotte artificialmente riproducono l'aspetto ricercato del marmo genuino, ma offrono una maggiore resistenza ai danni causati dall'acqua, ai graffi e agli urti. Per questo motivo molte aziende le installano in luoghi come centri commerciali, ospedali e persino abitazioni private, dove estetica e praticità sono entrambe importanti.

Principi fondamentali: integrazione di miscelazione, pressatura e polimerizzazione UV nella macchina per la produzione di lastre di marmo

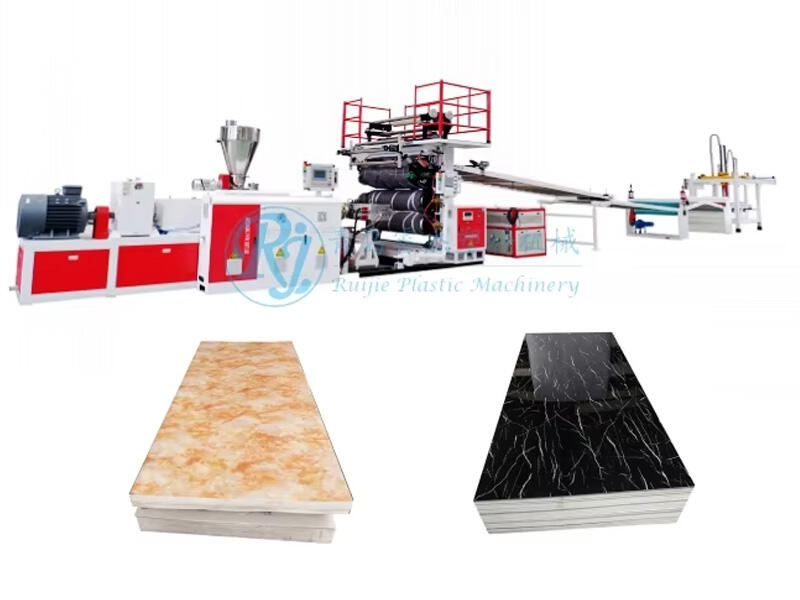

Il processo di produzione delle lastre in marmo trasforma materie prime in splendide superfici decorative attraverso tre fasi principali. La prima fase prevede la miscelazione di resine in PVC, cariche di carbonato di calcio e diversi stabilizzanti fino a ottenere un composto omogeneo che riproduce schemi simili a quelli della pietra naturale. Segue quindi la fase di laminazione ad alta pressione, durante la quale rulli specializzati modellano questa miscela in lastre di spessore e densità specifici. Infine, avviene la polimerizzazione UV, che utilizza intense lampade a luce ultravioletta per indurire quasi istantaneamente il rivestimento superficiale. Questo processo genera finiture resistenti e lucenti che non potrebbero essere ottenute con un normale asciugatura. Ciò che rende così efficace questo sistema è la perfetta connessione tra queste fasi, senza interruzioni, producendo articoli che mantengono la forma, presentano un aspetto uniforme tra diversi lotti e possono essere realizzati a velocità elevate, soddisfacendo le esigenze dei produttori.

Dalla produzione manuale all'automazione: l'evoluzione del settore verso linee di produzione integrate per lastre in marmo

Un tempo, la maggior parte del lavoro veniva svolta a mano, ma da allora le cose sono cambiate notevolmente. Le fabbriche odierne funzionano grazie a sistemi informatici integrati di produzione che gestiscono ogni fase, dall'alimentazione delle materie prime fino ai processi di estrusione e calandratura, per concludere con la finitura dei prodotti, richiedendo pochissimo intervento umano per sorvegliare macchinari che svolgono tutto il lavoro più gravoso. Un rapporto recente del 2024 mostra quanto questi impianti automatizzati siano più efficienti rispetto ai metodi più datati. La produzione risulta circa il 45 percento più veloce utilizzando le tecnologie moderne e si registra inoltre una riduzione di circa il 32% di materiali di scarto destinati alle discariche. Al centro di questa trasformazione ci sono i controllori logici programmabili, comunemente noti come PLC. Questi dispositivi garantiscono che ogni fase funzioni in modo armonioso. Aiutano a mantenere la qualità del prodotto anche quando se ne producono migliaia contemporaneamente. Inoltre, le aziende risparmiano sui costi operativi perché non hanno più bisogno di un gran numero di lavoratori specializzati. Questo aspetto è particolarmente rilevante oggi, considerando la difficoltà nel trovare personale qualificato disposto a lavorare negli ambienti manifatturieri.

Caso di studio: Guadagni di efficienza con macchina automatizzata per la produzione di lastre di marmo

Un nuovo sistema automatizzato per la produzione di lastre di marmo ha mostrato miglioramenti impressionanti sia in termini di velocità che di impatto ambientale presso il nostro stabilimento produttivo. I tempi di produzione sono diminuiti di quasi due terzi rispetto ai metodi manuali, mentre il consumo energetico è calato di quasi il 40%. Siamo riusciti a raggiungere un'efficienza del materiale prossima alla perfezione - circa il 99,2% - grazie al monitoraggio costante dello spessore delle lastre e al riciclo di tutti gli scarti nel processo. Il risultato finale? I nostri margini di profitto sono aumentati del 27% dopo l'implementazione di questi cambiamenti. È vero, i costi iniziali erano elevati, ma analizzando i dati degli ultimi dodici mesi, investire nell'automazione si rivela estremamente vantaggioso a lungo termine.

Abbinare le funzionalità della macchina alla scala produttiva e ai requisiti del flusso di lavoro

La scelta dell'attrezzatura appropriata per la produzione di lastre in marmo dipende principalmente da fattori come la scala produttiva, lo spazio disponibile e le capacità tecniche esistenti. Per impianti che producono tra le 100 e le 500 lastre al giorno, configurazioni modulari sono generalmente le più adatte, poiché possono gestire produzioni di circa 250-400 chilogrammi all'ora, lasciando comunque spazio per espansioni future man mano che la domanda cresce. Quando i requisiti giornalieri superano le 1.000 lastre, le grandi operazioni richiedono solitamente linee di produzione complete, dotate di automazione per la movimentazione dei materiali e controlli integrati della qualità, per mantenere un flusso rapido e ridurre i costi di manodopera. Tuttavia, durante l'installazione è opportuno considerare diversi aspetti pratici. L'altezza libera del soffitto diventa importante per l'installazione delle torri di raffreddamento verticali, l'alimentazione elettrica deve essere sufficiente per le unità di polimerizzazione UV e una vasta area del pavimento deve essere riservata non solo per lo stoccaggio delle materie prime, ma anche per l'accumulo temporaneo dei prodotti finiti, in modo che tutto possa fluire agevolmente all'interno dell'impianto senza creare colli di bottiglia in punti critici.

Valuta potenza, prestazioni ed efficienza energetica per un ROI a lungo termine

Principali metriche di prestazione: capacità di produzione e consumo energetico delle macchine per la produzione di lastre di marmo

Osservando una macchina per la produzione di lastre di marmo, due aspetti principali emergono nel giudicare quanto sia realmente efficiente: la quantità di prodotto ottenuto per ora (misurata in metri quadrati) e il consumo energetico espresso in chilowatt. Diciamocelo chiaramente, i costi dell'energia rappresentano spesso circa il 40% della spesa quotidiana delle aziende per l'esercizio di queste macchine. Ciò significa che trovare il giusto equilibrio tra un buon rendimento produttivo e il controllo dei costi elettrici diventa particolarmente importante per chiunque gestisca operazioni industriali. Al momento, la maggior parte degli operatori del settore ritiene accettabile uno standard indicativo di circa 120 metri quadrati prodotti ogni ora con un consumo inferiore a 45 chilowatt. Le macchine che raggiungono questo livello permettono alle aziende di ampliare la produzione senza vedere lievitare in modo sproporzionato le spese energetiche.

Modelli ad alta potenza vs. modelli efficienti dal punto di vista energetico: bilanciare velocità e costi operativi

Le macchine con potenze elevate comprese tra 50 e 65 chilowatt offrono sicuramente risultati rapidi, anche se il loro funzionamento ha un costo decisamente più elevato. Stiamo parlando di circa diciottomila dollari all'anno se questi apparecchi vengono fatti funzionare ininterrottamente. Consideriamo ora le alternative efficienti dal punto di vista energetico, con potenze dichiarate tra 30 e 45 kW. Questi modelli riducono il consumo di energia dal venticinque al quaranta percento senza tuttavia sacrificare eccessivamente la velocità, mantenendo comunque dall'ottantacinque al novanta percento delle prestazioni delle macchine più potenti. Per le fabbriche che operano su più turni durante la giornata, questa differenza si traduce molto rapidamente in un risparmio economico reale nel tempo. Nella scelta del tipo più adatto a una determinata azienda, assumono grande importanza fattori come i prezzi locali dell'elettricità, la quantità di prodotto da realizzare e il peso che considerazioni ambientali hanno nella pianificazione aziendale.

Massimizzare il rendimento dell'investimento attraverso prestazioni sostenibili delle macchine

Il fatto è che la sostenibilità è davvero fondamentale per generare profitti nel tempo nel settore delle lastre di marmo. Quando i produttori investono in macchinari efficienti dal punto di vista energetico, i benefici vanno oltre il semplice risparmio sui costi dell'elettricità. Questi macchinari tendono anche a durare più a lungo, il che significa meno guasti e minori problemi legati alle riparazioni. Secondo quanto osservato nell'industria, la maggior parte delle aziende inizia a vedere ritorni entro due o tre anni, considerando sia il risparmio energetico sia il minor tempo perso per interventi di manutenzione. Alcune tecnologie più recenti da prendere in considerazione includono sistemi in grado di recuperare l'energia sprecata durante il funzionamento e funzionalità che passano automaticamente alla modalità a basso consumo quando non si sta attivamente tagliando la pietra. Nella pratica, questi miglioramenti riducono generalmente il consumo energetico del 25-30%. Per i proprietari di fabbriche che guardano al futuro, abbinare le scelte degli impianti sia alle esigenze produttive sia agli obiettivi di gestione energetica rappresenta un vantaggio concreto. Questo approccio li aiuta a rimanere al passo con l'aumento inevitabile dei prezzi dell'energia e a mantenere la conformità mentre le normative continuano a evolversi nel settore dei materiali da costruzione.

Garantisci precisione con l'integrazione avanzata di CNC e tecnologia di taglio

Come la tecnologia CNC migliora l'accuratezza del taglio nelle macchine per la produzione di lastre di marmo

La tecnologia CNC, o Controllo Numerico Computerizzato, può tagliare materiali con un'accuratezza incredibile, a volte precisa fino a più o meno 0,1 mm. Ciò elimina praticamente ogni approssimazione nella produzione, poiché ogni pezzo risulta identico a quanto progettato sullo schermo del computer. La capacità multiasse permette di realizzare forme complesse e disegni dettagliati che sarebbero quasi impossibili da ottenere manualmente. Per quanto riguarda i reparti produttivi, queste macchine garantiscono prodotti uniformi lotto dopo lotto. Si riduce notevolmente la necessità di correggere errori e scartare materiali rispetto ai metodi tradizionali. La maggior parte delle fabbriche dichiara di risparmiare migliaia di euro annualmente solo grazie alla riduzione degli sprechi di materie prime.

Gestire il compromesso tra velocità di produzione e precisione di taglio

I moderni sistemi CNC hanno praticamente eliminato la necessità di scegliere tra velocità e precisione. Queste macchine sono dotate di funzioni di correzione degli errori in tempo reale e processi di calibrazione automatica che mantengono un'elevata precisione anche quando funzionano alla massima velocità. I sistemi di controllo intelligenti aggiustano costantemente le impostazioni in base a ciò che rilevano, consentendo alle fabbriche di produrre più articoli senza preoccuparsi di rovinare la finitura superficiale. Questo aspetto è molto importante in settori dove le aziende devono essere efficienti ma al contempo garantire risultati impeccabili per rimanere competitive. I produttori che investono in questi sistemi avanzati spesso si trovano a vincere appalti perché riescono a rispettare scadenze strette mantenendo l'aspetto di qualità elevata che i clienti si aspettano.

Ottimizzazione della qualità della lavorazione della pietra in ambienti produttivi ad alto volume

Quando si lavora con alti volumi, l'integrazione della tecnologia CNC mantiene la precisione anche dopo la produzione di migliaia di pezzi. I sistemi di retroazione in ciclo chiuso monitorano l'usura degli utensili nel tempo e le variazioni dei materiali, aggiustandosi automaticamente per mantenere tutto entro circa 0,1 mm della tolleranza richiesta. Cosa significa questo? Meno pezzi difettosi da scartare e la possibilità per i produttori di aumentare la produzione senza compromettere la qualità. Questo aspetto è fondamentale quando le aziende devono consegnare grandi quantità di componenti identici per importanti progetti edili o per clienti commerciali che si aspettano che ogni articolo rispetti standard rigorosi.

Confronta le tecniche di finitura superficiale: rivestimento UV rispetto a laminazione per durata e estetica

Perché le lastre di marmo rivestite UV lucide e resistenti ai graffi stanno guadagnando preferenze sul mercato

Le lastre in marmo con rivestimenti UV sono diventate molto popolari ultimamente perché offrono l'aspetto lucido desiderato dalle persone, oltre a una migliore protezione contro i graffi. Quando si parla di rivestimento UV rispetto alla laminazione tradizionale, c'è in realtà una grande differenza. Il metodo UV funziona irradiando una luce ultravioletta su un polimero speciale che si indurisce quasi immediatamente, formando uno strato esterno resistente e più duraturo. Ciò che rende questo processo particolarmente efficace è la capacità di esaltare i colori in modo più vivido, riducendo al contempo notevolmente i tempi di produzione rispetto alle tecniche di laminazione tradizionali. Per i produttori che gestiscono ordini di grandi dimensioni, questo fattore velocità è molto importante, poiché un tempo di consegna più rapido significa un maggiore potenziale di profitto.

Come la tecnologia del rivestimento UV migliora la durabilità e la qualità della finitura nella produzione di lastre in marmo

I rivestimenti UV funzionano applicando un particolare polimero liquido che si indurisce rapidamente quando esposto alla luce ultravioletta. Questo crea uno strato uniforme e continuo resistente ai graffi, alle aggressioni chimiche e alla perdita di colore causata dall'esposizione al sole. Il processo rende le superfici circa il 40 percento più dure rispetto a quelle ottenute con laminati tradizionali, mantenendo inoltre la lucentezza uniforme durante tutta la produzione. I produttori possono regolare con precisione lo spessore del rivestimento applicato, preservando così l'aspetto autentico della pietra, fondamentale per i prodotti di fascia alta, garantendo al contempo una solida protezione contro l'usura.

Informazioni sul controllo qualità da impianti di medie dimensioni per la produzione di lastre in marmo UV

Per i produttori di media scala che lavorano con rivestimenti UV, i numeri parlano da soli: circa il 99% di qualità costante del finito quando sensori in tempo reale rilevano variazioni minime dello spessore del rivestimento fino a soli 0,1 mm. Il processo di polimerizzazione istantanea elimina quei fastidiosi problemi noti a tutti dai metodi tradizionali: formazione di bolle o distacco ai bordi. Ciò significa che i tassi di scarto nelle fabbriche si riducono di circa il 30 percento. Gli architetti apprezzano particolarmente questa affidabilità quando necessitano di finiture abbinabili distribuite su diverse parti di un cantiere edile. Pensate a quegli spazi commerciali di alto livello in cui ogni pannello deve apparire identico da una parete all'altra.

Scegliere un macchina per la produzione di lastre di marmo con moduli avanzati di laminazione e finitura superficiale

Per la produzione odierna di fogli in marmo, le macchine devono davvero gestire sia i rivestimenti UV che la laminazione per coprire tutte le diverse nicchie di mercato disponibili. Quando l'attrezzatura è in grado di eseguire entrambe le finiture, i produttori ottengono una flessibilità reale. Possono produrre fogli laminati di alta gamma per spazi commerciali eleganti, offrendo al contempo prodotti con rivestimento UV economici per ordini su larga scala. Gli impianti più performanti sono solitamente dotati di teste applicatrici di precisione, sistemi automatici di regolazione dello spessore e controlli qualità integrati lungo tutto il processo. Queste caratteristiche garantiscono un risultato esteticamente impeccabile, indipendentemente dal fatto che il cliente desideri un aspetto premium o abbia semplicemente bisogno di una soluzione funzionale per installazioni più grandi.

Allineare la selezione della macchina al processo produttivo e ai requisiti dell'impianto

Comprendere il ruolo dell'estrusione in PVC nella produzione di fogli in marmo e la compatibilità delle macchine

Il processo di estrusione in PVC è al centro della produzione di lastre in marmo artificiale, il che significa che è fondamentale farlo funzionare in modo ottimale con l'effettivo impianto per la produzione di lastre in marmo. Quando tutti i componenti sono correttamente abbinati, il materiale scorre in modo costante attraverso il sistema senza inceppamenti. Questo aiuta a mantenere uno spessore uniforme in tutta ogni lastra e una densità costante tra diversi lotti. Un equilibrio non corretto provoca svariati problemi, dalle superfici irregolari allo spreco di materiali. Per questo motivo, i produttori dedicano molto tempo a garantire che le loro linee di estrusione siano perfettamente allineate con le fasi successive della catena produttiva. Un buon allineamento tra queste fasi fa tutta la differenza per ottenere prodotti di qualità in modo costante giorno dopo giorno.

Lastre in marmo UV vs. pietra tradizionale: Differenze chiave nei processi produttivi

I lavori in pietra tradizionali comportano tutta una serie di processi disordinati come estrazione in cava, taglio e lucidatura, che generano enormi quantità di rifiuti. Le lastre in marmo UV sono diverse perché vengono prodotte mediante tecniche automatizzate di miscelazione, pressatura e indurimento. L'intero sistema riduce effettivamente gli scarti e il consumo energetico grazie a questo metodo preciso di deposito dei materiali esattamente dove necessari. Nella progettazione degli impianti per questo tipo di produzione, i pianificatori devono concentrarsi su aree come quelle per la miscelazione chimica, le speciali linee di polimerizzazione UV e i punti di controllo qualità digitali. Non è necessario prevedere attrezzature pesanti per il taglio o complessi sistemi di gestione della polvere, tipici delle lavorazioni in pietra naturale. Ha senso se la pensiamo in questo modo, giusto?

Pianificazione dell'impianto: requisiti di spazio, layout e capacità produttiva per operazioni efficienti di produzione di lastre in marmo

Una buona progettazione degli impianti parte dall'analisi di come viene utilizzato lo spazio, da dove avviene il movimento dei materiali e quali sono le utenze necessarie. Quando si allestisce un'officina, è logico posizionare la macchina per la produzione di lastre in marmo in un punto che semplifichi la movimentazione dei materiali, senza però occupare lo spazio necessario per interventi di manutenzione ordinaria o eventuali espansioni future. La maggior parte delle linee produttive richiede una superficie compresa tra 800 e 1200 piedi quadrati, anche se è opportuno prevedere ulteriore spazio per immagazzinare materie prime e prodotti finiti. Non dimenticate nemmeno i requisiti fondamentali relativi alle utenze: corrente trifase, sistemi ad aria compressa e un'adeguata ventilazione non sono semplici optional, ma assolutamente necessari per garantire il regolare funzionamento delle macchine giorno dopo giorno e mantenere una qualità costante durante tutti i turni di lavoro.

Sezione FAQ

Domanda 1: Perché le lastre in marmo UV e PVC sono preferite rispetto alla pietra naturale?

A: I fogli marmorei UV e in PVC sono preferiti perché sono più resistenti, esteticamente accattivanti in diversi ambienti, economici e richiedono meno manutenzione rispetto alla pietra naturale. Inoltre, resistono meglio dei materiali naturali ai danni da acqua, ai graffi e agli urti.

D2: Come incide l'automazione sulla produzione di lastre marmoree?

R: L'automazione migliora l'efficienza produttiva accelerando il processo di circa il 45%, riducendo gli sprechi di materiale di circa il 32% e minimizzando la necessità di manodopera manuale, abbattendo così notevolmente i costi operativi.

D3: Qual è la differenza tra rivestimento UV e laminazione per le lastre marmoree?

R: Il rivestimento UV fornisce una superficie lucida e resistente ai graffi, che ne esalta la vivacità del colore e accelera il processo produttivo rispetto alla laminazione. Crea inoltre uno strato esterno più robusto, maggiormente resistente a graffi e danni ambientali.

D4: Quali sono le considerazioni relative all'alimentazione elettrica per le macchine utilizzate nella produzione di lastre marmoree?

A: Il consumo ideale di energia è inferiore a 45 chilowatt per mantenere l'efficienza senza costi energetici elevati. Le macchine con potenze comprese tra 30 e 45 kW offrono un buon equilibrio tra velocità ed economicità.

D5: In che modo la tecnologia CNC beneficia la produzione di lastre di marmo?

R: La tecnologia CNC consente un taglio preciso, una qualità del prodotto costante e una riduzione degli sprechi di materiale, contribuendo così a ridurre i costi operativi e ad aumentare l'efficienza negli ambienti di produzione su larga scala.

Indice

-

Comprendi come funziona una Macchina per la produzione di lastre di marmo E le sue fasi produttive principali

- La crescente domanda di lastre in marmo UV e PVC nell'edilizia moderna e nel design d'interni

- Principi fondamentali: integrazione di miscelazione, pressatura e polimerizzazione UV nella macchina per la produzione di lastre di marmo

- Dalla produzione manuale all'automazione: l'evoluzione del settore verso linee di produzione integrate per lastre in marmo

- Caso di studio: Guadagni di efficienza con macchina automatizzata per la produzione di lastre di marmo

- Abbinare le funzionalità della macchina alla scala produttiva e ai requisiti del flusso di lavoro

-

Valuta potenza, prestazioni ed efficienza energetica per un ROI a lungo termine

- Principali metriche di prestazione: capacità di produzione e consumo energetico delle macchine per la produzione di lastre di marmo

- Modelli ad alta potenza vs. modelli efficienti dal punto di vista energetico: bilanciare velocità e costi operativi

- Massimizzare il rendimento dell'investimento attraverso prestazioni sostenibili delle macchine

- Garantisci precisione con l'integrazione avanzata di CNC e tecnologia di taglio

-

Confronta le tecniche di finitura superficiale: rivestimento UV rispetto a laminazione per durata e estetica

- Perché le lastre di marmo rivestite UV lucide e resistenti ai graffi stanno guadagnando preferenze sul mercato

- Come la tecnologia del rivestimento UV migliora la durabilità e la qualità della finitura nella produzione di lastre in marmo

- Informazioni sul controllo qualità da impianti di medie dimensioni per la produzione di lastre in marmo UV

- Scegliere un macchina per la produzione di lastre di marmo con moduli avanzati di laminazione e finitura superficiale

-

Allineare la selezione della macchina al processo produttivo e ai requisiti dell'impianto

- Comprendere il ruolo dell'estrusione in PVC nella produzione di fogli in marmo e la compatibilità delle macchine

- Lastre in marmo UV vs. pietra tradizionale: Differenze chiave nei processi produttivi

- Pianificazione dell'impianto: requisiti di spazio, layout e capacità produttiva per operazioni efficienti di produzione di lastre in marmo

- Sezione FAQ