Scienza dei materiali del nucleo: come la composizione di SPC e LVT determina i requisiti produttivi

Le differenze fondamentali nella produzione di pavimenti SPC (composito pietra-plastica) e LVT (piastrelle in vinile di lusso) derivano direttamente dalla composizione dei rispettivi nuclei, che influenza in modo determinante i processi produttivi, la scelta delle attrezzature e le prestazioni finali d’uso.

Nucleo SPC: miscela di carbonato di calcio e PVC per stabilità dimensionale e compatibilità con la pressatura

I pavimenti in SPC hanno ciò che viene definito un'anima densa e rigida, composta principalmente da calcare macinato mescolato con resina PVC. La composizione esatta può variare tra il 60% e l'80% circa di carbonato di calcio. Ciò che rende questo materiale così speciale è la sua straordinaria stabilità alle variazioni di temperatura: si parla di tassi di espansione o contrazione pari soltanto a ±0,05%, anche in presenza di escursioni termiche di 30 gradi Celsius. Questo livello di stabilità rende i pavimenti in SPC particolarmente adatti ad ambienti problematici, come le verande esposte al sole, dove il calore si accumula durante il giorno, oppure le cucine commerciali, dove la temperatura fluttua costantemente nell’arco delle ore di servizio. Poiché il materiale è estremamente denso e poco elastico, i produttori possono pressare questi pavimenti ad alta pressione, compresa tra 80 e 100 MPa. Ciò consente un raffreddamento rapido senza problemi di deformazione, che invece affliggono altri materiali. Nei reparti di produzione, è necessario mantenere una calibrazione precisa di tutti i parametri affinché ogni lotto risulti dello spessore standard di 4–7 mm, come atteso dal mercato.

Nucleo LVT: Composto omogeneo in PVC ottimizzato per la calandratura e la precisione della goffratura

L'LVT presenta un'anima flessibile in plastisol di PVC priva di cariche minerali, con un'attenzione maggiore alla facilità di lavorazione rispetto alla rigidità. Questa specifica composizione si presta particolarmente bene al processo di calandratura multistadio, che prevede l’uso di rulli riscaldati per pressare il materiale in fogli dello spessore tipico di circa 2–3 mm. Ciò che rende speciale l'LVT è la capacità del PVC di mantenere una consistenza ottimale per la goffratura a livello micron, con tolleranze pari a ±0,1 mm. Questa precisione consente ai produttori di realizzare effetti di venatura del legno estremamente realistici e texture simili alla pietra. Tuttavia, va segnalato un aspetto critico: poiché il PVC reagisce in modo molto sensibile alle variazioni termiche, gli impianti di produzione devono impiegare tunnel di raffreddamento appositamente progettati, in grado di operare con differenze di temperatura comprese tra 20 e 30 gradi Celsius. Questi processi di raffreddamento più lenti evitano problemi quali la delaminazione degli strati, ritiri dimensionali o deformazioni superficiali anomale, che comprometterebbero la qualità del prodotto.

| Proprietà | Nucleo SPC | Nucleo LVT |

|---|---|---|

| Materiale Principale | Composito calcare-PVC | Plastisol PVC omogeneo |

| Stabilità Termica | variazione dimensionale ±0,05% (±30 °C) | variazione ±0,12% (±20 °C) |

| Velocità di elaborazione | 25–40 m/min (compressione) | 15–25 m/min (calandratura) |

Architettura del processo produttivo: pressatura vs. calandratura nella Produzione di pavimenti SPC e LVT

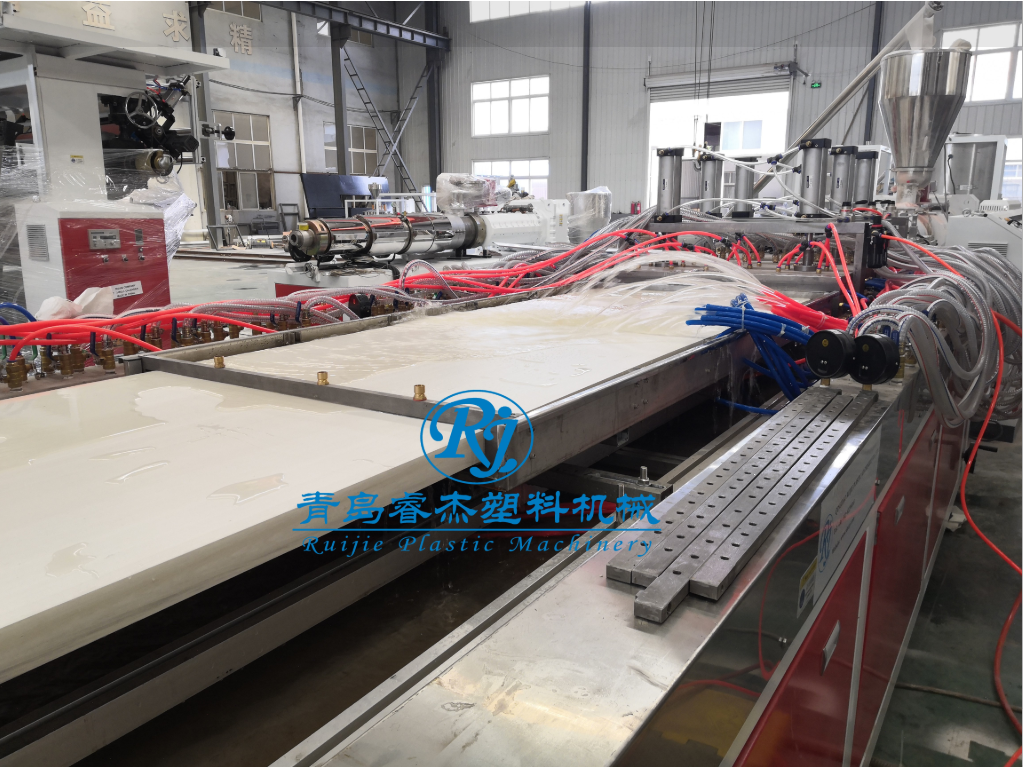

Linea di produzione SPC: compressione ad alta pressione, raffreddamento rapido e lavorazione integrata del sistema a scatto

Il processo produttivo SPC si basa in larga misura su temperature comprese tra 175 e 190 gradi Celsius, nonché su una pressione significativa, per legare completamente la miscela di calcare e PVC. Quando eseguito correttamente, questo metodo evita quelle fastidiose separazioni strato-strato che spesso osserviamo in altri materiali e conferisce al prodotto una reale resistenza strutturale. Dopo la pressatura, viene applicato un raffreddamento rapido affinché il materiale si solidifichi velocemente, contribuendo a mantenere la superficie perfettamente piana e senza deformazioni ai bordi. Successivamente segue la fase di lavorazione CNC, durante la quale le macchine tagliano direttamente sulla linea di produzione i profili ad incastro. Anche le tolleranze in questa fase sono molto strette, pari a circa più o meno 0,2 millimetri. Tutti questi passaggi automatizzati consentono alle fabbriche di impiegare molti meno operatori rispetto al passato per le operazioni di finitura, riducendo probabilmente i costi del lavoro di circa il 60% rispetto ai metodi tradizionali che richiedevano un’intensa lavorazione manuale.

Linea di produzione LVT: calandratura multistadio, goffratura sensibile alla registrazione e integrazione dello strato superficiale resistente all’usura indurito con raggi UV

Il processo di produzione dei pavimenti LVT inizia con una tecnica chiamata calandratura multi-rotolo, che consente di ottenere fogli stabili nelle dimensioni e nella forma, mantenendo nel contempo un’eccezionale uniformità qualitativa su tutta la superficie. Ciò che segue è però estremamente critico: la fase di goffratura, in cui le texture devono allinearsi perfettamente ai disegni stampati. Parliamo di un allineamento preciso fino al micron. Anche un piccolo errore di soli 0,1 mm può comportare lo scarto dell’intero lotto di prodotto. Dopo questa fase, viene applicato uno strato di usura speciale, che viene indurito mediante luce UV. Questo processo genera una superficie particolarmente resistente a graffi e abrasioni. Tuttavia, esiste un aspetto critico: per ottenere risultati ottimali in questo stadio finale, i produttori devono monitorare attentamente diversi fattori contemporaneamente, tra cui il livello di umidità ambientale, la temperatura dei rulli e l’intensità effettiva della luce UV. Un qualsiasi errore in uno di questi parametri può causare difetti come effetti di opacizzazione (hazing) o una texture simile a quella della buccia d’arancia, oltre al caso in cui il materiale non indurisca affatto correttamente.

Fattori di prestazione e conformità: come le esigenze del mercato modellano Produzione di pavimenti SPC e LVT Decisioni

Priorità del settore commerciale: i settori sanitario e dell'istruzione richiedono rigidità, smorzamento acustico e resa a bassa manutenzione da parte di SPC

Sempre più centri sanitari e scuole stanno scegliendo i pavimenti in SPC grazie alla loro eccezionale resistenza alle condizioni più gravose. Il nucleo minerale denso conferisce loro una reale robustezza, in grado di sopportare agevolmente carrelli e attrezzature mediche in movimento, oltre a resistere agli urti causati da oggetti che cadono, senza formare ammaccature con la stessa facilità dei normali pavimenti in vinile. Parliamo di circa il 70% in meno di ammaccature nella maggior parte dei casi. Per il controllo del rumore, i pavimenti in SPC di qualità commerciale sono dotati di un’imbottitura acustica integrata che riduce i rumori d’impatto di circa 19 decibel. Ciò soddisfa anche rigorosi standard edilizi, tra cui i requisiti ASTM E492 e ISO 140-6. E non dimentichiamo lo strato superficiale antimicrobico: questi pavimenti continuano a contrastare efficacemente i germi anche dopo ripetuti trattamenti con detergenti ospedalieri aggressivi. Nel tempo, ciò significa che hanno una durata superiore rispetto a quelli in legno o in laminato, consentendo inoltre un risparmio di circa il 30% sui costi di manutenzione durante l’intero ciclo di vita.

Regolamenti sulla sostenibilità: limiti alle emissioni di COV, tempistiche per l’eliminazione progressiva del PVC e sfide legate all’integrazione di materiale riciclato in entrambe le linee

Le pressioni normative in tutto il mondo stanno modificando il modo in cui vengono prodotti i prodotti SPC e LVT. Prendiamo ad esempio il piano dell'UE sull'economia circolare: entro il 2030 l'Unione Europea prevede che almeno il 60% dei materiali utilizzati nelle costruzioni sia costituito da materiale riciclato, il che obbliga gli stabilimenti a impegnarsi maggiormente per incorporare riciclato post-industriale senza compromettere le dimensioni o l’aspetto estetico dei propri prodotti. Poi c’è la California, con le sue nuove norme sui COV (composti organici volatili), che fissano un limite massimo di 50 microgrammi per metro cubo. Ciò ha costretto le aziende a rivedere le proprie formulazioni per colle, strati di usura e additivi plastici. Inoltre, in Scandinavia e in Canada, le leggi che vietano il PVC stanno accelerando la ricerca di alternative più sicure, come plasticizzanti privi di ftalati e di origine vegetale. Integrare correttamente il materiale riciclato, tuttavia, non è affatto semplice: i contaminanti possono compromettere seriamente il processo di estrusione per gli SPC, mentre le variazioni cromatiche inconsistenti minacciano l’estetica degli LVT. Alcuni tra i principali produttori stanno affrontando questa sfida direttamente mediante sistemi basati sull’intelligenza artificiale che effettuano una classificazione visiva dei materiali e monitorano la reologia lungo le linee di produzione. Queste tecnologie consentono oggi di includere circa il 40% di materiale riciclato certificato, raggiungendo così gli obiettivi di sostenibilità senza sacrificare la qualità del prodotto né violare alcuna delle normative vigenti.

Domande Frequenti

Di quali materiali sono composti i pavimenti SPC e LVT?

I pavimenti SPC sono costituiti da un composito di calcare e PVC, mentre i pavimenti LVT sono realizzati in plastisol omogeneo di PVC.

Perché la composizione del nucleo influisce sul processo produttivo di SPC e LVT?

La composizione del nucleo determina la stabilità termica e i metodi produttivi necessari, come la pressatura o la calandratura, influenzando sia le fasi di manipolazione che di raffreddamento.

Cosa rende i pavimenti SPC adatti agli ambienti commerciali come quelli sanitari e scolastici?

I pavimenti SPC presentano un nucleo denso e rigido che garantisce resistenza all’usura causata da attrezzature pesanti e carrelli mobili. Inoltre, includono uno strato fonoassorbente per il controllo del rumore e uno strato superficiale antimicrobico, ideale per soddisfare le esigenze igienico-sanitarie.

In che modo le normative sulla sostenibilità stanno influenzando la produzione di SPC e LVT?

Le normative richiedono un maggiore impiego di materiali riciclati e limitano le emissioni di COV (composti organici volatili). Ciò spinge i produttori ad adeguare le formulazioni e i metodi produttivi per conformarsi a tali standard, mantenendo nel contempo elevati livelli di qualità.

Indice

- Scienza dei materiali del nucleo: come la composizione di SPC e LVT determina i requisiti produttivi

- Architettura del processo produttivo: pressatura vs. calandratura nella Produzione di pavimenti SPC e LVT

-

Fattori di prestazione e conformità: come le esigenze del mercato modellano Produzione di pavimenti SPC e LVT Decisioni

- Priorità del settore commerciale: i settori sanitario e dell'istruzione richiedono rigidità, smorzamento acustico e resa a bassa manutenzione da parte di SPC

- Regolamenti sulla sostenibilità: limiti alle emissioni di COV, tempistiche per l’eliminazione progressiva del PVC e sfide legate all’integrazione di materiale riciclato in entrambe le linee

-

Domande Frequenti

- Di quali materiali sono composti i pavimenti SPC e LVT?

- Perché la composizione del nucleo influisce sul processo produttivo di SPC e LVT?

- Cosa rende i pavimenti SPC adatti agli ambienti commerciali come quelli sanitari e scolastici?

- In che modo le normative sulla sostenibilità stanno influenzando la produzione di SPC e LVT?