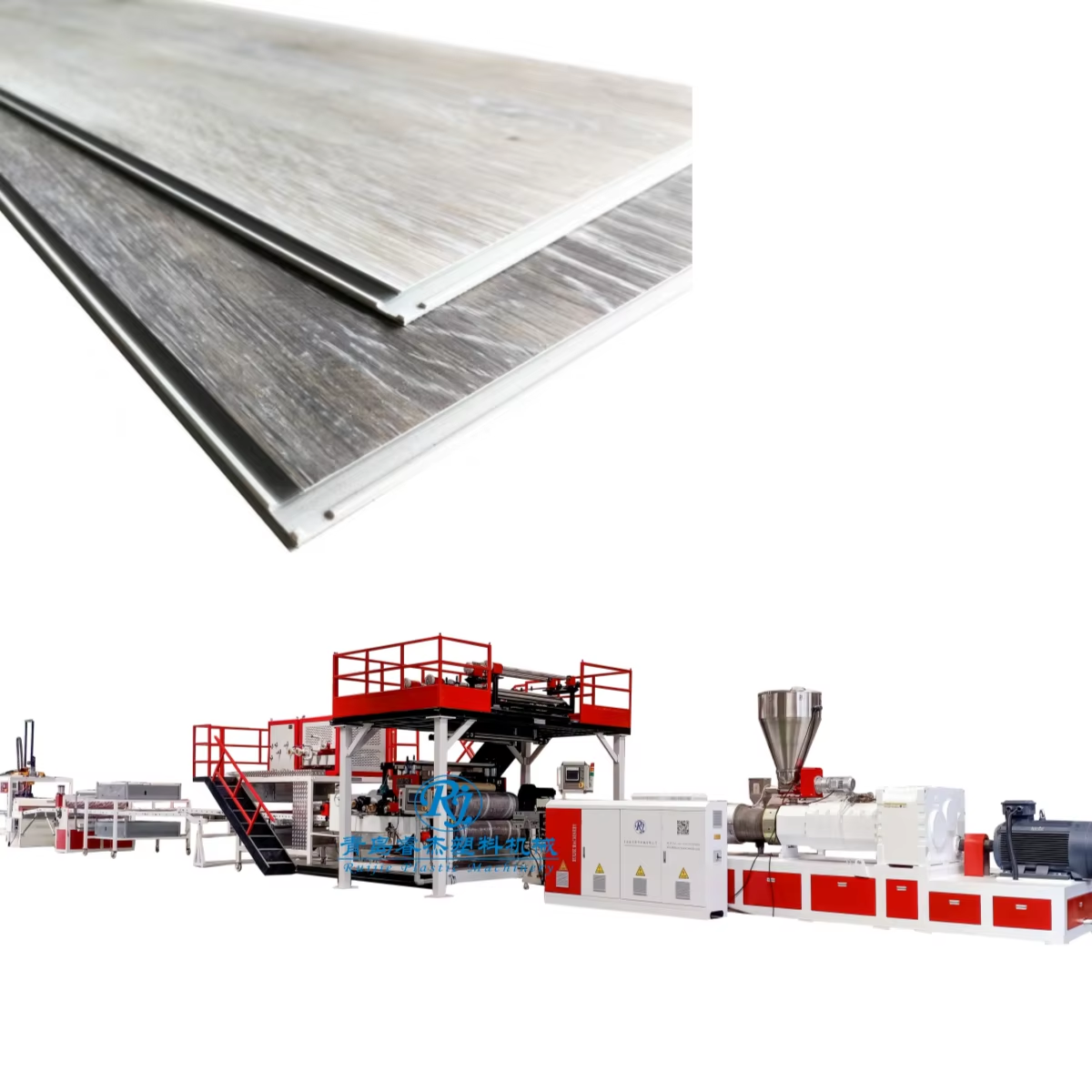

資源効率の統合 LVTフローリングマシン デザイン

今日のLVT床材製造装置は、エネルギーを節約し、環境への悪影響を抑えるように設計されています。大手メーカーはモジュール式部品を機械に採用し始め、全体を無駄に加熱するのではなく、特定のエリアだけを加熱できるようになりました。昨年のScienceDirectの研究によると、この方法により、旧型モデルと比較して18~22%のエネルギー浪費を削減できます。現在の装置には、チャンバー全体を予熱する必要をなくす精密な赤外線予熱機能が搭載されており、さらに±1.5℃程度の誤差範囲で温度を正確に維持するクローズドループ式温度制御も備わっています。広い視野で見ると、これらの改善は2025年の再生可能エネルギー研究報告書の調査結果とも一致しています。その報告書では、より優れたモーターインバーターシステムによって、産業用エネルギー使用量を最大27%削減できると指摘しています。コストをかけずに事業のグリーン化を進めたい企業にとって、こうした新世代の装置は確かな進歩を示しています。

LVTフローリング機械における高効率モータと熱回収システム

再生駆動システム付きのIE4クラスモータに切り替えることで、機械が減速する際に発生する運動エネルギーの約15~20%を回収することが可能になります。また、押出工程から発生する廃熱エネルギーを回収する熱回収装置も併用できます。これらの技術により、連続運転時における電力使用量を毎時8~12キロワット程度削減できます。さらに製造業者が可変周波数ドライブ(VFD)と組み合わせることで、現在多くの工場で一般的に使用されているシステムと比較して、モータのエネルギー消費量を全体として約30%程度削減できるのです。

省エネルギーのためのスマートオートメーションと予知保全

リアルタイムで動作するセンサーは、機械の32以上の異なる側面を追跡し、機械がアイドル状態にあるタイミングや加熱サイクルの実行タイミングなどの調整をオペレーターに可能にします。2024年の自動化効率に関する最新レポートによると、印象的な結果が示されています。これらのスマートメンテナンスシステムを導入した工場では、予期せぬ停止が約41%削減され、急激なエネルギー消費のピークもほぼ30%低下しています。さらに優れているのは、ここに機械学習が活用されている点です。こうした高度なモデルにより、各プロセスに必要な材料の最適量が算出され、大幅な無駄の削減が実現しています。生産中に機械が過剰な材料を排出していたために失われていたエネルギーのうち、12〜15%の追加的な節約が可能になっています。

ケーススタディ:ドイツの工場が赤外線前加熱によりエネルギー消費を38%削減

ラインラント地域の工場では、特定のゾーンに合わせた赤外線予熱装置と熱交換器を導入することで、LVT床材製造設備をアップグレードしました。加熱領域を製品に必要な分だけ正確に調整したことで、エネルギーの無駄を削減できました。さらに、通常は廃棄されるはずの熱の約72%を回収して再利用することに成功しました。これらの改善により、年間で約24万ユーロのエネルギーコストを節約しています。特に注目すべき点は、こうした変更を実施しても生産速度が全く落ちなかったことです。つまり、企業は生産性を下げることなく電力コストを節約できるということです。このアプローチは、生産量を維持しつつコスト削減を目指す大規模な製造事業にとって非常に有効です。

戦略:エネルギーの無駄を抑えるための機械処理能力の最適化

生産スケジュールを最適な機械負荷と連携させることで、出力1トンあたり22~31%多くのエネルギーを消費する部分バッチ運転を回避できます。データによると、毎日少なくとも8時間、最大処理能力の85~90%を維持することで、全体的なエネルギー効率が19%向上し、不規則または断片的な運転サイクルよりも優れた性能を示します。

材料革新と精密エンジニアリングによるビニール生産における廃棄物の削減

従来のLVT製造における原料廃棄の課題

従来のLVT製造では、非効率な切断や配合ミスにより7~12%の材料廃棄が発生しています(グリーンビルディング協議会、2023年)。仕様外のロットは、最適化されていない施設において埋立処分されるビニールスクラップの30%を占めており、高度なプロセス制御と精密エンジニアリングの必要性が浮き彫りになっています。

LVT配合における再生材および未使用材料の活用

現在、多くの主要メーカーは実際にはLVTの生産に使用されるPVC廃棄物のうち、25〜40%程度の産業系リサイクル材を混合しており、製品強度に明らかな低下は見られていません。昨年発表された素材革新に関する最近の研究によると、企業がこれらの再生材料を添加し始めると、新しいポリマー材料の使用量が約18%削減されながらも、依然として重要な品質基準であるISO 10582の要件を満たしています。また、加工技術も非常に高度になっており、再処理された材料の混合プロセスをより精密に制御できるようになっています。これにより、製造業者が原材料に支払うコストが削減されており、グランドビュー・リサーチの2023年の調査結果によれば、1平方メートルあたり約2.18米ドルの節約につながっています。

ロスを最小限に抑えるための高精度押出および機械キャリブレーション

最新のLVT機械は、レーザー誘導ダイスとAI駆動の厚さ監視により、±0.15mmの寸法精度を達成しています。リアルタイム粘度センサーが稼働中に加工条件を調整し、手動キャリブレーションと比較して仕様外生産を67%削減します。 閉ループリサイクルシステム エッジトリミングを即座に新しいバッチに再投入することで、最適化されたセットアップでは立ち上げ時の廃棄物を41%削減します。

ケーススタディ:先進的なキャリブレーションにより、米国の施設がスクラップ率を45%削減

中西部のLVT製造業者は、22台の押出ライン全体に機械学習ベースの予知保全を導入し、年間の予期せぬダウンタイムによるスクラップを8.2%から4.5%に削減しました。自動厚さ補正と組み合わせたこの230万ドルの改造プロジェクトは、材料費と埋立処分料の削減により、14か月以内に投資回収を達成しました(エネルギー省 ケーススタディ 2024)。

ループを閉じる:炭素排出の削減と持続可能なライフサイクル管理

LVT床材製造におけるクローズドループ型製造システム

最新のLVT床材製造機械は、生産スクラップの最大98%を新しい層に再投入することで、クローズドループ型の製造を支援しています。以下に示すように、 循環経済に関する研究 では、AI搭載の選別システムが消費者使用後のビニールを0.2mmの精度で識別・分離することで、再生混合物における化学的コンパチビライザーの使用を不要としています。

ケーススタディ:欧州メーカー、再生原料の使用によりCO₂を60%削減

ベルギーのメーカーは、LVT製造機械にクローズドループ式の材料供給装置を改造した結果、年間二酸化炭素排出量を3,200メートルトン削減しました。このメーカーの赤外線分光法による品質管理システムにより、再生原料を85%使用しながらも、EN 649の耐摩耗層基準を上回る性能を達成しています。

初期投資と長期的な排出削減のバランス

クローズドループ型への改造には資本支出が18~25%増加する必要があるものの、運用者は通常、以下の要因によって34か月以内にコストを回収しています。

- バージンPVC購入量の40%削減

- 材料フローの最適化によるエネルギー費用の22%低減

- eU-ETS下での12~18ユーロ/トンのカーボンクレジット創出

LVT床材の分解設計および寿命終了時のリサイクル性の設計

次世代のLVT製造機械は、溶剤フリー接着剤を使用してクリックロック式パネルを製造し、機械的粉砕による素材回収率を94%に高めています。革新的な設計には、リサイクル時にポリマーの識別を自動化するQRコード付き裏地層が含まれており、再生PVCへの世界的需要が年率7.8%で成長している現在において、大きな利点となっています(Circular Polymers Initiative 2024)。

サステナビリティの検証:ライフサイクルアセスメントと環境プロダクト宣言

LVTのサステナビリティ向上におけるライフサイクルアセスメント(LCA)の役割

ライフサイクルアセスメント(LCA)は、LVT床材製造機械が製造から廃棄に至るまでどの程度の環境影響を及ぼすかを一貫して評価する手法です。原材料の採取から、これらの機械が最終的に廃棄される段階まで、すべてのプロセスを対象としています。ISO 14040規格に従って行うことで、企業は表面のラミネート処理や押出機の運転などの工程において、どの部分で最も大きな問題が生じているかを特定できます。昨年の最近の研究では興味深い結果も示されています。押出工程における機械のキャリブレーション方法を見直したところ、生産された1平方メートルあたりの炭素排出量が約22%削減されたのです。このような知見は、工場経営者に対して、より優れた熱圧着技術への投資を行うべきか、あるいは単に再生材料を製造プロセスにより多く取り入れるべきかといった改善の重点領域を明確に示してくれます。

環境製品宣言(EPD)が透明性に対する市場の要求に応える

環境製品宣言(EPD)は、ライフサイクルアセスメントの結果を基に、企業が持続可能性に関する主張を比較する際に利用できる具体的な数値へと変換します。2022年のPVCエコプロファイルの最新データによると、現代の高級ビニールタイル製品にはリサイクル素材が約60%含まれていることが明らかになっており、従来製品と同等の性能を維持しています。昨年のポナモン研究所の調査によれば、商業用床材プロジェクトの入札を行う際、アメリカの建築家のほぼ5人中4人がEPDの提出を求めています。このことから、自社の生産設備に特化した詳細な宣言を発行するメーカーは市場で明確に差別化されるのです。こうした企業は、水使用量の削減、施工時の揮発性有機化合物(VOC)排出の低減、製品のライフサイクル全体を通じたカーボンフットプリントの減少など、複数の分野で具体的な改善を示していることになります。

ケーススタディ:北米ブランドがLCAを通じてクローズトゥクラドル認証を取得

ある主要なLVTメーカーは、製造工程全体での大幅なアップグレードを経て、最近ゴールドレベルのクローズド・トゥ・クローズド認証を取得しました。同社は押出設備を刷新し、閉鎖型水循環システムを導入するとともに、使用材料に産業由来のリサイクルビニールを約34%配合するようになりました。これらの変更により、目覚ましい成果が得られました:スクラップ量はほぼ半分(約41%)に減少し、製品ライフサイクルからの二酸化炭素排出量もわずか18か月で約35%削減されました。独立系監査機関の調査によると、この工場では通常廃棄物と見なされるものの実に92%が再び利用可能な原材料へと再生されています。これは、ライフサイクルアセスメントの結果が日常の業務運営に実際に応用され、より循環型の製造モデル構築を目指す際に、いかに強力な影響をもたらすかを示す好例です。

よくある質問

LVTフローリングとは何ですか?

LVTはLuxury Vinyl Tileの略です。木材や石材などの天然素材の外観を模倣した床材ですが、耐久性が高く、メンテナンスも容易です。

モジュラー設計はエネルギー効率の向上にどのように貢献しますか?

モジュラー設計により、装置は全体ではなく特定のゾーンのみを加熱できるため、不要なエネルギー消費を削減し、効率を高めます。

IE4モーターとは何ですか、そしてなぜ重要なのですか?

IE4モーターは、機械の運転中に失われる運動エネルギーの一部を回収する高効率モーターであり、エネルギー消費の削減に寄与します。

クローズドループリサイクルとは何ですか?

クローズドループリサイクルとは、製造プロセスで発生した廃棄物を新しい製品のバッチの原材料として再利用するシステムであり、廃棄物とエネルギー使用量を最小限に抑えることができます。

企業はどのようにしてサステナビリティへの取り組みを検証できますか?

企業はライフサイクルアセスメント(LCA)や環境製品宣言(EPD)を使用して、自社製品の環境影響および持続可能性を定量化し、情報を開示することができます。