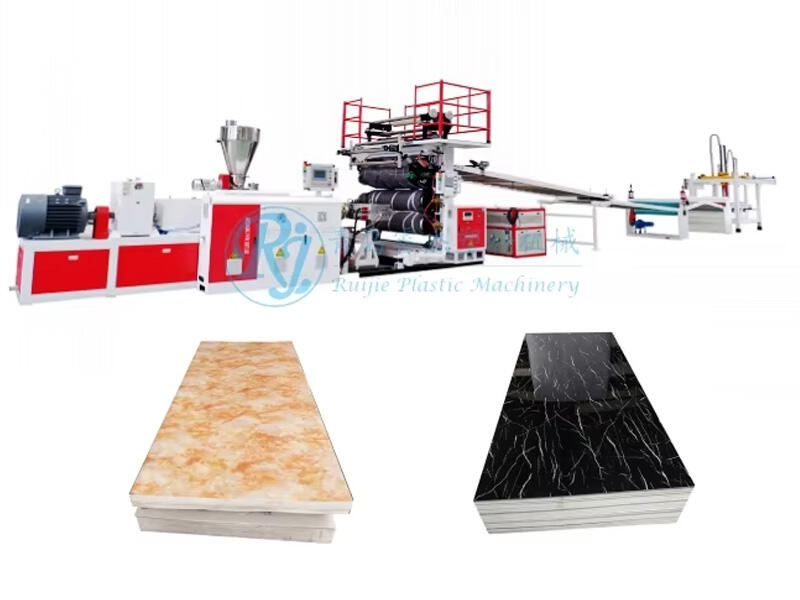

どのようにして 大理石シート製造機 が作動し、その主要な生産工程を理解する

現代の建設およびインテリアデザインにおけるUVおよびPVC大理石シートの需要の高まり

建設およびインテリアデザインの専門家は、UVおよびPVCマーブルシートが本物の石材と比較して耐久性があり、さまざまな環境で美しく見え、コストも節約できるため、これらに注目するようになっています。2023年のGlobal Construction Materialsによる最近の業界レポートによると、これらの装飾用素材の市場は年間約17%の成長を示しています。人々は手入れが不要で軽量な素材を求めているため、この傾向は理にかなっています。人工的に製造されたシートは本物の大理石のような豊かな外観を再現しており、水害や傷、衝撃に対してもより高い耐性を持っています。そのため、見た目が重視されるショッピングモールや病院、住宅などにおいても、実用性との両立が求められる場所で多くの企業が導入しています。

基本原理:マーブルシート製造機における混合、圧縮、およびUV硬化工程の統合

大理石調シートの製造工程では、基本的な原料を3つの主要なステップを通じて美しく装飾的な表面へと変えていきます。最初のステップでは、PVC樹脂、炭酸カルシウムフィラー、および各種安定剤を混合し、天然石のパターンを模した均一な化合物を作り出します。次に、専用のローラーがこの混合物を所定の厚さと密度を持つシート状に成形する高圧ローリング工程があります。最後に、強力な紫外線を用いて表面コーティングをほぼ瞬時に硬化させるUV硬化工程があります。これにより、通常の乾燥では得られない耐久性があり、光沢感のある仕上がりが実現します。これらの工程が隙間なくスムーズに連携しているため、形状の維持性が高く、ロット間での外観の一貫性に優れ、メーカーにとって非常に高速な生産が可能になります。

手動から自動へ:完全統合型の大理石調シート生産ラインへの業界の移行

昔はほとんどの作業が手作業で行われていましたが、それ以来状況は大きく変化しました。今日の工場では、原材料の供給から押出、カレンダリング工程を経て、最終的な製品仕上げまでを一貫して処理するコンピュータ統合製造システムが稼働しており、人間の作業員が機械の動作を見守るだけという状況はほとんど必要ありません。2024年の最近の報告書は、こうした自動化された設備が従来の方法と比べてどれほど優れているかを示しています。最新技術を使用することで生産速度は約45%向上し、廃棄物も約32%削減され、埋立地への排出量が減少しています。この変革の中心にあるのが、一般的にPLCと呼ばれるプログラマブルロジックコントローラーです。これらの装置は、すべての工程が円滑に連携して動作することを保証します。数千個もの製品を同時に製造する場合でも、製品品質の一貫性を維持するのに役立ちます。さらに、企業は専門の作業員をそれほど多く必要としないため、運用コストを節約できます。これは現在、製造現場で働く意欲を持つ有資格者の確保が非常に難しい状況にあるため、極めて重要なポイントです。

ケーススタディ:自動化された大理石シート製造機による効率向上

当社の製造工場では、大理石シートを製造するための新しい自動化システムにより、生産速度と環境への影響において顕著な改善が見られました。生産時間は手作業と比較して約3分の2も短縮され、エネルギー使用量はほぼ40%減少しました。シートの厚さを常に監視し、出た端材をすべて工程に再利用することで、素材効率もほぼ完全に近く—約99.2%—まで高めることに成功しました。結果として、これらの変更を導入したことで利益率が27%向上しました。もちろん初期費用は高額でしたが、過去1年間の数字を見れば、自動化への投資が長期的に非常に大きなリターンをもたらすことが明らかです。

生産規模およびワークフロー要件に応じた機械機能のマッチング

適切な大理石シート製造設備の選定は、主に生産規模、利用可能な作業スペース、および既存の技術的能力などの要因に大きく依存します。1日あたり100枚から500枚程度の生産を行う施設の場合、モジュール式のセットアップが通常最も適しています。これは、毎時250〜400キログラムの出力を処理でき、需要の増加に応じて拡張する余地も残すためです。1日あたりの必要量が1,000枚を超えるようになると、大規模な運用では、材料のハンドリングを自動化し、品質検査機能を内蔵したフルスケールの生産ラインが必要になるのが一般的です。これにより、高速での生産を維持しつつ、人件費を削減できます。ただし、設置時にはいくつかの実用的な点にも注意を払う必要があります。垂直型冷却塔を設置する際には天井の高さの確保が重要であり、UV硬化装置には十分な電源供給が必要です。また、原材料の保管だけでなく、完成品の一時保管場所としても十分な床面積を確保しなければならず、そうすることで工場内の工程がスムーズに流れ、重要なポイントでボトルネックが発生しないようにできます。

長期的な投資利益率(ROI)のための出力、性能、エネルギー効率を評価

主要な性能指標:大理石シート製造機の出力能力および電力消費量

大理石シート製造機を検討する際、その真の効率性を判断する上で特に注目すべき点が2つあります。1つは時間あたりの生産量(平方メートルで測定)、もう1つはキロワット単位の電力消費量です。事実として、エネルギー費用は企業がこれらの機械を日常的に運転するために支出するコストの約40%を占めることがよくあります。つまり、生産能力を確保しつつ電気料金を適切に抑えるというバランスを見つけることは、運営担当者にとって非常に重要になります。現在、業界では1時間あたり約120平方メートルの生産に対して電力消費が45キロワット未満であれば、ある程度の基準に達していると見なされています。この基準を満たす機械を使用することで、企業はエネルギー費用が急激に増加することなく生産規模を拡大することが可能になります。

高出力モデルと省エネモデル:速度と運用コストのバランス

50〜65キロワットの高出力仕様の機械は確かに高速な結果をもたらしますが、その運転コストはかなり高くなります。これらの高性能機械を24時間稼働させた場合、年間約18,000ドルの費用がかかるでしょう。一方、30〜45kWの省エネルギー型機械を見てみましょう。これらのモデルは、大きな性能低下を招くことなく、消費電力を25〜40%削減できます。それでも、大型機械の85〜90%程度の処理速度を維持しています。一日複数シフトで操業する工場では、この差が時間とともに相当なコスト削減につながっていきます。どのタイプが特定のビジネスに適しているかを判断する際には、現地の電気料金や生産量のニーズ、さらには企業の計画において環境配慮がどの程度重視されているかといった要因が非常に重要になります。

持続可能な機械性能を通じて投資収益率を最大化する

結論として、大理石シートビジネスにおいて持続可能性は長期的に利益を上げるために非常に重要です。製造業者が省エネ機械に投資することで、電気代の節約以上のメリットが得られます。こうした機械は寿命も長く、故障が少なく、修理に関する手間も減る傾向があります。業界全体での実績から見ると、エネルギーの節約とメンテナンスによる稼働時間の損失の両方を考慮に入れれば、ほとんどの企業は2〜3年以内に投資回収できるようになります。検討に値する最新技術には、運転中に発生する廃熱エネルギーを回収するシステムや、石材の切断作業を行っていないときに自動的に低消費電力モードに切り替わる機能などがあります。こうした改良により、実際の消費電力を約25〜30%削減できるのが一般的です。将来を見据える工場経営者にとって、生産ニーズとエネルギー管理の目標の両方に合った設備を選ぶことが明確な競争優位性につながります。このアプローチにより、エネルギー価格の避けられない上昇に対応でき、建設資材分野における規制の進化にも順守し続けられるのです。

高度なCNC統合と切断技術で精度を確保

CNC技術が大理石シート製造機械の切断精度をどのように向上させるか

CNC(コンピュータ数値制御)技術は、素材を非常に高い精度で切断でき、場合によっては±0.1mmの正確さに達します。これにより、製造工程における不確実性がほぼ完全に排除され、設計通りの寸法で部品が仕上がります。多軸制御機能のおかげで、手作業ではほとんど不可能な複雑な形状や細かいデザインも容易に実現できます。生産現場においては、バッチ間での製品の一貫性が保たれます。従来の方法と比べて、不良品の修正や廃材の発生が大幅に減少します。多くの工場では、無駄な原材料の削減だけで年間何千ドルものコスト節約を報告しています。

生産速度と切断精度のトレードオフを乗り越える

現代のCNCシステムでは、高速化と高精度のどちらかを選ぶ必要がほとんどなくなりました。これらの機械にはリアルタイムでの誤差補正機能や自動キャリブレーションプロセスが搭載されており、最高速度で稼働中でも非常に高い精度を維持できます。スマート制御システムはセンサーからの情報をもとに常に設定を微調整するため、工場は生産量を増やしても表面仕上げを損なう心配がありません。これは、効率性が求められながらも完璧な結果を出さなければ競争に勝ち残れない業界において特に重要です。こうした高度なシステムに投資する製造業者は、納期が厳しい案件でも顧客が求める高品質な仕上がりを保証できるため、契約獲得につながることがよくあります。

大量生産環境における石材加工品質の最適化

大量生産を行う場合、CNC技術を導入することで、数千個の部品を製造した後でも精度を維持できます。クローズドループフィードバックシステムは、工具の摩耗や材料の変化をリアルタイムで監視し、必要な仕様から約0.1mm以内に収まるよう自動的に調整します。これにより何が実現するのでしょうか?不良品の廃棄が減少し、品質を犠牲にすることなくより多くの製品を生産できるようになります。これは、大規模な建設プロジェクトや、すべての部品に対して厳格な基準を求める商業顧客に大量の同一コンポーネントを納入しなければならない企業にとって極めて重要です。

耐久性と外観を比較:UVコーティングとラミネーションの表面処理技術

なぜ光沢があり傷に強いUVコーティング大理石シートが市場での支持を高めているのか

UVコーティングを施した大理石シートは、人々が求める光沢感に加えて傷に対する優れた保護性能を提供するため、最近非常に人気になっています。UVコーティングと従来のラミネーションを比較すると、実は大きな違いがあります。UV法では、特殊なポリマーに紫外線を照射してほぼ瞬時に硬化させることで、耐久性の高い外層を形成します。このプロセスが特に優れている点は、色合いをより鮮やかに引き立てると同時に、従来のラミネーション技術と比べて生産時間を大幅に短縮できる点です。大量注文を扱う製造業者にとって、このスピードは非常に重要です。なぜなら、迅速な納期は利益の可能性を高めるからです。

UVコーティング技術が大理石シート製造における耐久性と仕上げ品質をどのように向上させるか

UVコーティングは、紫外線にさらされると急速に硬化する特殊な液体ポリマーを塗布する仕組みです。これにより、傷に強く、化学的な損傷に耐性があり、日光による色あせを防ぐ、滑らかで連続した層が形成されます。このプロセスにより、従来のラミネート材と比べて表面硬度が約40%向上し、製造ロット間でも光沢の均一性が保たれます。製造業者はこのコーティングの塗布厚さを細かく調整できるため、高級製品にとって重要な本物の石のような外観を維持しつつ、摩耗や傷から確実に保護することが可能です。

中規模UVマーブルシート製造施設からの品質管理に関する知見

UVコーティングを扱う中規模メーカーにとって、数字は自ずと語っています。リアルタイムセンサーが0.1mm単位の微細なコーティング厚さの変化を検出することで、約99%の均一な仕上げ品質を実現しています。瞬間硬化プロセスにより、従来の方法でよく見られる気泡の発生や端部のはがれといった厄介な問題が解消されます。これにより、工場での不良品率が約30%低下します。建築家たちは、建物内の異なるエリアにわたって仕上がりを揃える必要がある場合に、このような信頼性を高く評価しています。商業施設などの高級空間では、パネル同士の外観が壁から壁へと完全に一致していることが求められます。

選択する 大理石シート製造機 高度なラミネーションおよび表面仕上げモジュール付き

今日の大理石調シート生産において、さまざまな市場ニッチに対応するためには、機械がUVコーティングとラミネーションの両方を処理できることが本当に必要です。設備が両方の仕上げに対応できるようになると、製造業者は真に柔軟性を得られます。高級商業空間向けの高品質ラミネートシートを大量生産しつつ、大口注文向けのコスト効率に優れたUVコーティング製品も提供できるのです。高性能な装置は通常、精密アプリケーターヘッド、自動厚さ調整システム、およびプロセス全体に組み込まれた品質検査機能を備えています。これらの機能により、顧客がプレミアム仕上げを求める場合でも、大規模設置向けの実用的な製品を求める場合でも、すべてが良好な外観で仕上がることを保証します。

機械の選定を製造プロセスおよび施設要件に合わせる

大理石調シート生産におけるPVC押出の役割と機械の互換性の理解

PVC押出プロセスは人工大理石シート製造の中心に位置しており、実際の大理石シート製造装置と円滑に連動させることの重要性を意味しています。すべての機器が正しく適合すれば、材料はシステム内をどこにも詰まることなく安定して流れ続けます。これにより、各シートの厚さが均一に保たれると同時に、異なるロット間での密度レベルも一定に維持されます。このバランスが崩れると、表面のむらから材料の無駄まで、さまざまな問題が生じます。そのため、メーカーは押出ラインがその後の工程と適切に連携するよう細心の注意を払って調整します。これらの工程間の良好な連携こそが、毎日一貫して高品質な製品を生産し続ける上で何より重要なのです。

UV大理石シートと従来の石材:製造プロセスにおける主な違い

従来の石材加工では、採石、切断、研磨など、大量の廃棄物を生じる多くの手順が含まれます。一方、UVマーブルシートは自動化された混合、圧縮、硬化技術を使用して製造されるため異なります。この方法では必要な場所に正確に材料を供給するため、廃棄物とエネルギー消費の両方を削減できます。このような生産施設を設計する際には、化学薬品の混合エリアや特殊なUV硬化ライン、デジタルによる品質管理ポイントに注力する必要があります。天然石の加工で一般的な重厚な切断機器や複雑な粉塵管理システムは不要です。こうやって考えると、理にかなっていると言えるでしょう。

施設計画:効率的なマーブルシート製造運営のためのスペース、レイアウト、および処理能力の要件

優れた設備計画を立てるには、空間の使用方法、材料の搬送経路、必要なユーティリティを検討することから始まります。工場を設立する際には、大理石調シート製造機を、材料の取り扱いが容易になるよう配置しつつ、日常のメンテナンス作業や将来の拡張のためのスペースを圧迫しない場所に設置することが理にかなっています。ほとんどの生産ラインは床面積で800〜1200平方フィートを占めますが、原材料や完成品の保管用に追加のスペースも確保しておくべきです。また、重要なユーティリティ要件も見逃してはなりません。三相電源、圧縮空気システム、適切な換気設備は、単なる利便性以上のものであり、機械を日々安定して稼働させ、すべてのシフトを通じて一貫した品質を維持するために絶対に必要です。

よくある質問セクション

Q1: なぜ天然石よりもUVおよびPVC大理石シートが好まれるのですか?

A: UVおよびPVCマーブルシートは、天然石よりも耐久性が高く、さまざまな環境で視覚的に魅力的であり、コスト効果が高く、メンテナンスが少なくて済むため好まれます。また、水害、傷、衝撃に対する耐性も天然石よりも優れています。

Q2: 自動化はマーブルシートの生産にどのように影響しますか?

A: 自動化により、プロセスが約45%高速化され、材料の廃棄が約32%削減され、手作業の労働力の必要性が低減されるため、生産効率が向上し、運用コストが大幅に削減されます。

Q3: マーブルシートにおけるUVコーティングとラミネーションの違いは何ですか?

A: UVコーティングはラミネーションに比べて光沢があり、傷に強く、色の鮮やかさを高め、生産速度も速くなります。また、外層がより強化され、傷や環境による損傷に対して高い耐性を発揮します。

Q4: マーブルシート製造機械の電力に関する考慮事項は何ですか?

A:理想的な消費電力は、高額なエネルギー費用をかけずに効率を維持するため、45キロワット未満です。30~45kWの定格出力を持つ機械は、速度と費用対効果のバランスが優れています。

Q5:CNC技術は大理石シートの生産にどのようにメリットをもたらしますか?

A:CNC技術により、正確な切断、製品品質の一貫性、材料の廃棄量削減が可能となり、大量生産環境において運用コストの低減と高い効率性を実現します。