Fahami Bagaimana Sebuah Mesin pembuat kepingan marmer Berfungsi dan Peringkat Pengeluaran Utamanya

Permintaan yang semakin meningkat terhadap helaian marmar UV dan PVC dalam pembinaan moden dan reka bentuk dalaman

Profesional dalam pembinaan dan reka bentuk dalaman telah mula beralih kepada helaian marmar UV dan PVC kerana tahan lebih lama, kelihatan menarik dalam pelbagai persekitaran, dan menjimatkan kos berbanding pilihan batu asli. Menurut laporan industri terkini dari Global Construction Materials pada tahun 2023, kita sedang melihat pertumbuhan sekitar 17% setiap tahun dalam permukaan hiasan ini. Orang menginginkan bahan yang lebih ringan yang tidak memerlukan penyelenggaraan berterusan, jadi trend ini adalah logik. Helaian buatan ini meniru rupa marmar asli yang kaya tetapi juga lebih tahan terhadap kerosakan akibat air, calar, dan hentaman. Oleh itu, ramai perniagaan memasangnya di tempat seperti pusat beli-belah, hospital, dan juga rumah-rumah di mana rupa penting tetapi kepraktikan sama-sama diutamakan.

Prinsip utama: Penggabungan pencampuran, penekanan, dan pengekalan UV dalam mesin pembuatan helaian marmar

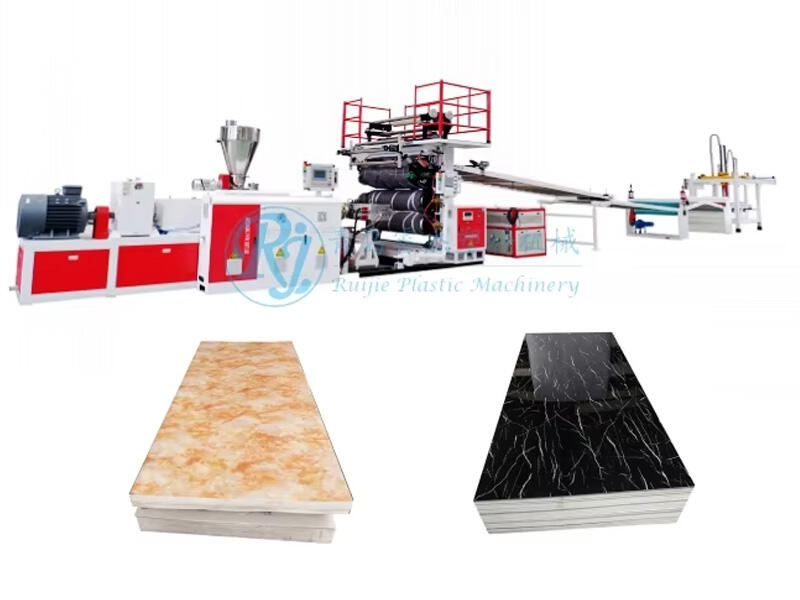

Proses pembuatan helaian marmar mengubah bahan asas kepada permukaan hiasan yang cantik melalui tiga langkah utama. Langkah pertama melibatkan pencampuran resin PVC, pengisi kalsium karbonat, dan pelbagai penstabil sehingga diperoleh sebatian yang konsisten yang menyerupai corak batu semula jadi. Seterusnya ialah peringkat penggelekkan tekanan tinggi di mana penggelek khas membentuk campuran ini kepada helaian dengan ketebalan dan ketumpatan tertentu. Akhir sekali, terdapat bahagian pemejatan UV yang menggunakan cahaya ultraviolet yang kuat untuk mengeras lapisan permukaan secara hampir serta-merta. Ini menghasilkan permukaan yang keras dan berkilat yang tidak dapat dicapai oleh pengeringan biasa. Apa yang menjadikan keseluruhan proses ini berfungsi dengan begitu baik ialah bagaimana peringkat-peringkat ini bersambung dengan lancar tanpa jurang, menghasilkan produk yang mengekalkan bentuknya, kelihatan hebat merentasi kelompok, dan boleh dihasilkan pada kelajuan yang mengagumkan bagi pengilang.

Dari manual ke automatik: Peralihan industri ke arah talian pengeluaran helaian marmar terintegrasi sepenuhnya

Dahulu, kebanyakan kerja dilakukan secara manual, tetapi perkara ini telah berubah cukup banyak sejak itu. Kilang-kilang hari ini beroperasi menggunakan sistem pembuatan terkamir komputer yang mengendalikan segala-galanya daripada pemberian bahan mentah melalui proses pengeluaran seperti ekstrusi, penggelekkan, dan akhirnya menyiapkan produk dengan sangat sedikit keperluan kepada pekerja manusia yang hanya berdiri memerhatikan mesin melakukan semua kerja berat. Laporan terkini dari tahun 2024 menunjukkan betapa jauh lebih baiknya prestasi sistem automatik ini berbanding kaedah lama. Pengeluaran menjadi kira-kira 45 peratus lebih cepat apabila menggunakan teknologi moden, di samping bahan buangan yang dibuang ke tempat pelupusan dikurangkan sebanyak kira-kira 32 peratus. Di teras transformasi ini terdapat pengawal logik boleh atur cara, yang biasa dikenali sebagai PLC. Peranti-peranti ini memastikan setiap langkah berfungsi dengan lancar secara bersama. Mereka membantu mengekalkan kualiti produk walaupun menghasilkan ribuan item serentak. Selain itu, syarikat menjimatkan kos operasi kerana mereka tidak lagi memerlukan terlalu banyak pekerja pakar. Ini adalah perkara penting pada masa kini memandangkan betapa sukarnya mencari kakitangan yang berkelayakan dan bersedia untuk bekerja dalam persekitaran pembuatan.

Kajian kes: Kesan peningkatan kecekapan dengan mesin automatik pembuatan helaian marmar

Sistem automatik baharu untuk membuat helaian marmar telah menunjukkan peningkatan yang memberangsangkan dari segi kelajuan dan kesan terhadap alam sekitar di kilang pengeluaran kami. Masa pengeluaran berkurang hampir dua pertiga berbanding kaedah manual, manakala penggunaan tenaga turun sebanyak hampir 40%. Kami juga berjaya mencapai kecekapan bahan yang hampir sempurna — kira-kira 99.2% — berkat pemantauan ketebalan helaian secara berterusan serta kitar semula semua bahan sisa kembali ke dalam proses tersebut. Apakah hasil akhirnya? Margin keuntungan kami meningkat sebanyak 27% selepas melaksanakan perubahan ini. Memang kos awalnya tinggi, tetapi dengan melihat angka-angka sepanjang tahun lepas, jelas bahawa pelaburan dalam automasi memberi pulangan yang lumayan dalam jangka panjang.

Padanan fungsi mesin dengan skala pengeluaran dan keperluan aliran kerja anda

Pemilihan peralatan pengilangan kepingan marmar yang sesuai bergantung terutama kepada faktor-faktor seperti skala pengeluaran, ruang kerja yang tersedia, dan kemampuan teknikal sedia ada. Bagi kemudahan yang beroperasi antara 100 hingga 500 keping setiap hari, susunan modular biasanya paling sesuai kerana ia mampu mengendalikan keluaran sekitar 250 hingga 400 kilogram sejam sambil masih memberi ruang untuk pengembangan apabila permintaan meningkat. Apabila keperluan harian melebihi 1,000 keping, operasi besar biasanya memerlukan talian pengeluaran penuh dengan automasi untuk pengendalian bahan dan semakan kualiti terbina dalam bagi mengekalkan kelajuan operasi serta mengurangkan kos buruh manual. Terdapat beberapa aspek praktikal yang perlu dipertimbangkan semasa pemasangan. Ketinggian siling menjadi penting ketika memasang menara penyejukan menegak, bekalan kuasa mesti mencukupi untuk unit UV curing, dan ruang lantai yang mencukupi perlu diperuntukkan bukan sahaja untuk penyimpanan bahan mentah tetapi juga untuk penempatan produk siap supaya aliran kerja di kemudahan berjalan lancar tanpa kesesakan pada titik-titik kritikal.

Nilaikan Kuasa, Prestasi, dan Kecekapan Tenaga untuk Pulangan Pelaburan Jangka Panjang

Metrik prestasi utama: Kapasiti output dan penggunaan kuasa jentera pembuatan kepingan marmar

Apabila melihat jentera pembuatan kepingan marmar, dua perkara utama yang menonjol dalam menilai sejauh mana kecekapan sebenarnya: berapa banyak output yang boleh dihasilkan setiap jam (diukur dalam meter persegi) dan berapa banyak kuasa yang digunakannya dalam kilowatt. Hakikatnya, kos tenaga sering kali menyumbang kira-kira 40% daripada perbelanjaan harian syarikat untuk mengendalikan jentera ini. Ini bermakna mencari titik optimum antara mendapatkan keluaran yang baik dan mengawal bil elektrik menjadi agak penting bagi sesiapa sahaja yang mengendalikan operasi. Pada masa ini, kebanyakan pihak dalam industri menganggap piawaian yang munasabah adalah sekitar 120 meter persegi dihasilkan setiap jam sambil menggunakan kurang daripada 45 kilowatt kuasa. Jentera yang mencapai tahap ini membolehkan perniagaan meluaskan usaha pengeluaran tanpa melihat perbelanjaan tenaga mereka meningkat secara tidak terkawal.

Model berkuasa tinggi berbanding model penjimatan tenaga: Menyeimbangkan kelajuan dan kos pengendalian

Mesin dengan penarafan kuasa tinggi antara 50 hingga 65 kilowatt pasti memberikan keputusan yang cepat, walaupun kos pengendaliannya agak tinggi. Kita bercakap tentang sekitar lapan belas ribu dolar setiap tahun jika mesin-mesin hebat ini beroperasi tanpa henti. Sekarang lihat pula alternatif yang cekap tenaga dengan penarafan 30-45 kW. Model-model ini mengurangkan penggunaan kuasa sebanyak kira-kira dua puluh lima hingga empat puluh peratus tanpa mengorbankan terlalu banyak dari segi kelajuan, mengekalkan prestasi sekitar lapan puluh lima hingga sembilan puluh peratus berbanding mesin yang lebih besar. Bagi kilang yang beroperasi dalam pelbagai kemasukan sepanjang hari, perbezaan ini bertambah dengan cepat dari segi wang yang dijimatkan dalam jangka masa panjang. Apabila memutuskan model mana yang sesuai untuk perniagaan tertentu, faktor-faktor seperti harga elektrik tempatan adalah sangat penting, selain daripada jumlah pengeluaran yang diperlukan serta sama ada pertimbangan alam sekitar memainkan peranan dalam perancangan syarikat.

Memaksimumkan pulangan pelaburan melalui prestasi mesin yang mampan

Kesimpulannya, kelestarian benar-benar penting untuk menjana keuntungan dari masa ke masa dalam perniagaan kepingan marmar. Apabila pengilang melabur dalam jentera yang cekap tenaga, mereka mendapat manfaat yang lebih daripada sekadar penjimatan kos elektrik. Jentera sebegini juga cenderung bertahan lebih lama, yang bermakna kurang kerosakan dan kurang masalah dengan pembaikan. Berdasarkan pemerhatian kami merentasi industri ini, kebanyakan syarikat mula melihat pulangan dalam tempoh kira-kira dua hingga tiga tahun apabila mengambil kira kedua-dua penjimatan tenaga dan kurangnya masa tergendala akibat isu penyelenggaraan. Beberapa teknologi baharu yang patut dipertimbangkan termasuk sistem yang menangkap tenaga yang terbuang semasa operasi dan ciri-ciri yang secara automatik beralih ke mod kuasa rendah apabila tidak sedang memotong batu. Peningkatan sebegini biasanya mengurangkan penggunaan tenaga sebanyak kira-kira 25-30% dalam amalan sebenar. Bagi pemilik kilang yang merancang jangka panjang, padanan pilihan peralatan mereka dengan keperluan pengeluaran dan matlamat pengurusan tenaga memberi kelebihan sebenar. Pendekatan ini membantu mereka kekal mendahului kenaikan harga tenaga yang pasti berlaku dan mengekalkan kepatuhan apabila peraturan terus berkembang dalam sektor bahan binaan.

Pastikan Ketepatan dengan Integrasi CNC Lanjutan dan Teknologi Pemotongan

Bagaimana teknologi CNC meningkatkan ketepatan pemotongan dalam mesin pembuat kepingan marmar

Teknologi CNC atau Kawalan Nombor Komputer boleh memotong bahan dengan ketepatan yang sangat tinggi, kadangkala setepat plus atau minus 0.1 mm. Ini pada asasnya menghapuskan teka-teki dalam pengeluaran kerana setiap bahagian dihasilkan sama seperti yang dilukis pada skrin komputer. Keupayaan pelbagai paksi benar-benar membuka peluang untuk mencipta bentuk kompleks dan reka bentuk terperinci yang hampir mustahil dicapai secara manual. Apabila melibatkan bengkel pengeluaran, mesin-mesin ini menghasilkan produk yang kelihatan seragam dari kelompok ke kelompok. Kebutuhan untuk membetulkan kesilapan dan membuang bahan sisa jauh berkurang berbanding kaedah tradisional. Kebanyakan kilang melaporkan penjimatan ribuan ringgit setiap tahun hanya daripada mengurangkan bahan mentah yang terbuang.

Menavigasi kompromi antara kelajuan pengeluaran dan ketepatan pemotongan

Sistem CNC moden hampir sepenuhnya menghapuskan keperluan untuk memilih antara kelajuan atau ketepatan. Mesin-mesin ini dilengkapi dengan ciri pembetulan ralat masa sebenar dan proses kalibrasi automatik yang mengekalkan ketepatan tinggi walaupun beroperasi pada kelajuan maksimum. Sistem kawalan pintar secara berterusan melaras tetapan berdasarkan apa yang dikesan, membolehkan kilang menghasilkan lebih banyak produk tanpa bimbang merosakkan kemasan permukaan. Ini sangat penting dalam industri di mana syarikat perlu cekap tetapi tetap memberi hasil sempurna untuk kekal mendahului pesaing. Pengilang yang melabur dalam sistem lanjutan ini sering kali berjaya memenangi kontrak kerana mampu memenuhi tempoh penghantaran yang ketat sambil mengekalkan rupa kualiti premium yang diharapkan pelanggan.

Mengoptimumkan kualiti pemprosesan batu untuk persekitaran pengeluaran berkelantangan tinggi

Apabila beroperasi pada jumlah yang tinggi, pengintegrasian teknologi CNC mengekalkan ketepatan walaupun setelah ribuan komponen dihasilkan. Sistem maklum balas gelung tertutup sentiasa memantau kerosakan perkakas dari semasa ke semasa dan perubahan dalam bahan, kemudian melaras diri secara automatik supaya semua ukuran kekal dalam julat sekitar 0.1 mm mengikut keperluan. Apakah maksudnya ini? Lebih sedikit komponen rosak yang perlu dibuang dan pengilang boleh menghasilkan lebih banyak produk tanpa mengorbankan kualiti. Ini merupakan aspek yang sangat penting apabila syarikat perlu menghantar kuantiti besar komponen seragam untuk projek pembinaan besar atau pelanggan komersial yang mengharapkan setiap item memenuhi piawaian yang ketat.

Bandingkan Teknik Penyelesaian Permukaan: Salutan UV berbanding Laminasi dari Segi Ketahanan dan Estetika

Mengapa lembaran marmar bersalut UV yang berkilat dan tahan calar semakin mendapat sambutan pasaran

Lembaran marmar dengan salutan UV telah menjadi sangat popular akhir-akhir ini kerana menawarkan rupa yang berkilat seperti diingini ramai serta perlindungan yang lebih baik terhadap calar. Apabila kita membincangkan salutan UV berbanding laminasi biasa, terdapat perbezaan yang besar. Kaedah UV berfungsi dengan memancarkan cahaya ultraungu ke atas polimer khas yang mengeras hampir serta-merta, membentuk lapisan luar yang tahan lama. Yang menjadikan proses ini menonjol ialah kemampuannya meningkatkan kejelasan warna sambil mengurangkan masa pengeluaran secara ketara berbanding teknik laminasi konvensional. Bagi pengilang yang menangani pesanan besar, faktor kelajuan ini amat penting kerana tempoh penyelesaian yang lebih cepat bermakna potensi keuntungan yang lebih tinggi.

Bagaimana teknologi salutan UV meningkatkan ketahanan dan kualiti hasil akhir dalam pengeluaran lembaran marmar

Lapisan UV berfungsi dengan mengaplikasikan polimer cecair khas yang mengeras dengan cepat apabila terdedah kepada cahaya ultraungu. Ini mencipta lapisan licin dan berterusan yang tahan calar, rintang kerosakan kimia, dan mencegah kehilangan warna akibat pendedahan kepada cahaya matahari. Proses ini sebenarnya menjadikan permukaan kira-kira 40 peratus lebih keras berbanding laminasi tradisional, selain mengekalkan kilauan yang seragam sepanjang proses pengeluaran. Pengilang boleh menyesuaikan ketebalan lapisan ini dengan teliti, yang membantu mengekalkan rupa batu asli yang penting untuk produk premium, sambil tetap memberikan perlindungan kukuh terhadap kehausan.

Pandangan kawalan kualiti daripada kemudahan pengeluaran kepingan marmar UV skala sederah

Bagi pengeluar skala sederhana yang bekerja dengan salutan UV, angka-angkanya bercakap sendiri: kualiti siap yang konsisten sekitar 99% apabila sensor masa nyata mengesan perubahan ketebalan salutan yang kecil sehingga hanya 0.1mm. Proses pemerapan serta-merta ini menghentikan masalah-masalah menjengkelkan yang kita semua sedia maklum daripada kaedah tradisional - gelembung terbentuk atau tepi terkopek. Ini bermakna kadar penolakan di kilang berkurangan sekitar 30 peratus. Arkitek sangat menghargai kebolehpercayaan sebegini apabila mereka memerlukan kemasan yang sepadan di seluruh bahagian tapak binaan. Bayangkan ruang komersial berkualiti tinggi di mana setiap panel perlu kelihatan sama tepat dari satu dinding ke dinding yang lain.

Memilih mesin pembuat kepingan marmer dengan modul laminasi dan kemasan permukaan lanjutan

Untuk pengeluaran helaian marmar hari ini, mesin benar-benar perlu mampu mengendalikan salutan UV dan laminasi jika ingin menembusi semua ceruk pasaran yang berbeza. Apabila peralatan boleh melakukan kedua-dua jenis kemasan ini, pengilang memperoleh fleksibiliti sebenar. Mereka boleh menghasilkan helaian bercantum berkualiti tinggi untuk ruang komersial mewah sambil masih menawarkan produk bersalut UV yang mesra bajet untuk pesanan besar. Susunan teratas biasanya dilengkapi dengan kepala aplikator tepat, sistem pelarasan ketebalan automatik, serta pemeriksaan kualiti terbina dalam sepanjang proses. Ciri-ciri ini memastikan semua keluaran kelihatan baik sama ada pelanggan mahukan rupa premium atau hanya memerlukan sesuatu yang berfungsi untuk pemasangan berskala besar.

Selaraskan Pemilihan Mesin dengan Proses Pengeluaran dan Keperluan Kemudahan Anda

Memahami peranan pengekstrusan PVC dalam pengeluaran helaian marmar dan keserasian mesin

Proses ekstrusi PVC terletak di jantung pengeluaran kepingan marmar tiruan, yang bermaksud agar ia berfungsi dengan lancar bersama peralatan pembuatan kepingan marmar sebenar adalah sangat penting. Apabila semua komponen bersesuaian dengan betul, bahan akan terus mengalir dengan stabil melalui sistem tanpa tersekat di mana-mana. Ini membantu mengekalkan ketebalan yang konsisten pada setiap kepingan sambil mengekalkan tahap ketumpatan merentasi kelompok yang berbeza. Kegagalan mencapai keseimbangan ini akan menyebabkan pelbagai masalah, daripada permukaan yang tidak rata hingga pembaziran bahan. Oleh itu, pengilang menghabiskan banyak masa untuk memastikan talian ekstrusi mereka sepadan dengan betul bersama apa sahaja yang datang seterusnya dalam rantaian pengeluaran. Penyelarasan yang baik antara peringkat-peringkat ini membuat perbezaan besar dalam menghasilkan produk berkualiti secara konsisten hari demi hari.

Kepingan marmar UV berbanding batu tradisional: Perbezaan utama dalam proses pengilangan

Kerja batu tradisional melibatkan pelbagai proses yang kotor seperti penambangan, pemotongan, dan penggilapan yang menghasilkan banyak sisa. Lempeng marmar UV berbeza kerana ia dibuat menggunakan teknik pencampuran, penekanan, dan pengekalan automatik. Keseluruhan sistem ini sebenarnya mengurangkan bahan buangan dan penggunaan tenaga berkat kaedah tepat dalam meletakkan bahan hanya di tempat yang diperlukan. Apabila menubuhkan kemudahan untuk jenis pengeluaran ini, perancang perlu memberi tumpuan kepada perkara seperti kawasan pencampuran bahan kimia, talian pengekalan UV khas, serta titik kawalan kualiti digital. Tidak perlu lagi kelengkapan pemotongan berat atau sistem pengurusan habuk rumit yang biasa terdapat dalam operasi batu asli. Masuk akal apabila kita memikirkannya dengan cara ini, betul?

Perancangan kemudahan: Ruang, susun atur, dan keperluan laluan untuk operasi pembuatan lempeng marmar yang cekap

Perancangan kemudahan yang baik bermula dengan menilai bagaimana ruang digunakan, di mana bahan bergerak, dan keperluan utiliti. Apabila memasang kedai, adalah logik untuk meletakkan mesin pembuat kepingan marmar di tempat yang memudahkan pengendalian bahan tanpa mengganggu ruang untuk kerja penyelenggaraan biasa atau kemungkinan pengembangan pada masa hadapan. Kebanyakan talian pengeluaran menggunakan antara 800 hingga 1200 kaki persegi ruang lantai, walaupun ruang tambahan perlu dirancang untuk menyimpan bahan mentah dan produk siap juga. Jangan lupa tentang keperluan utiliti penting ini juga. Kuasa elektrik tiga fasa, sistem udara termampat, dan pengudaraan yang sesuai bukan sahaja pilihan baik tetapi sangat perlu jika kita mahu jentera beroperasi dengan lancar hari demi hari dan mengekalkan kualiti yang konsisten sepanjang semua kemasukan.

Bahagian Soalan Lazim

S1: Mengapa kepingan marmar UV dan PVC lebih disukai berbanding batu asli?

A: Kepingan marmar UV dan PVC lebih disukai kerana ia lebih tahan lama, menarik secara visual dalam pelbagai persekitaran, berkos efektif, dan memerlukan penyelenggaraan yang kurang berbanding batu asli. Ia juga lebih rintang kerosakan akibat air, calar, dan hentaman berbanding batu asli.

S2: Bagaimanakah automasi memberi kesan kepada pengeluaran kepingan marmar?

A: Automasi meningkatkan kecekapan pengeluaran dengan mempercepat proses sebanyak kira-kira 45%, mengurangkan sisa bahan mentah sebanyak kira-kira 32%, dan meminimumkan keperluan tenaga kerja manual, yang seterusnya mengurangkan kos operasi secara ketara.

S3: Apakah perbezaan antara salutan UV dan laminasi untuk kepingan marmar?

A: Salutan UV memberikan permukaan yang berkilat dan rintang calar yang meningkatkan kecerahan warna serta kelajuan pengeluaran berbanding laminasi. Ia juga mencipta lapisan luar yang lebih kuat yang lebih rintang terhadap calar dan kerosakan persekitaran.

S4: Apakah pertimbangan kuasa untuk mesin pembuatan kepingan marmar?

A: Penggunaan kuasa yang ideal adalah kurang daripada 45 kilowatt untuk mengekalkan kecekapan tanpa kos tenaga yang tinggi. Mesin dengan kadar kuasa 30-45 kW memberi keseimbangan yang baik antara kelajuan dan keberkesanan kos.

S5: Bagaimanakah teknologi CNC memberi manfaat kepada pengeluaran kepingan marmar?

A: Teknologi CNC membolehkan pemotongan yang tepat, kualiti produk yang konsisten, dan mengurangkan pembaziran bahan, yang menyumbang kepada penurunan kos operasi dan kecekapan yang lebih tinggi dalam persekitaran pengeluaran berjumlah besar.

Jadual Kandungan

-

Fahami Bagaimana Sebuah Mesin pembuat kepingan marmer Berfungsi dan Peringkat Pengeluaran Utamanya

- Permintaan yang semakin meningkat terhadap helaian marmar UV dan PVC dalam pembinaan moden dan reka bentuk dalaman

- Prinsip utama: Penggabungan pencampuran, penekanan, dan pengekalan UV dalam mesin pembuatan helaian marmar

- Dari manual ke automatik: Peralihan industri ke arah talian pengeluaran helaian marmar terintegrasi sepenuhnya

- Kajian kes: Kesan peningkatan kecekapan dengan mesin automatik pembuatan helaian marmar

- Padanan fungsi mesin dengan skala pengeluaran dan keperluan aliran kerja anda

- Nilaikan Kuasa, Prestasi, dan Kecekapan Tenaga untuk Pulangan Pelaburan Jangka Panjang

- Pastikan Ketepatan dengan Integrasi CNC Lanjutan dan Teknologi Pemotongan

-

Bandingkan Teknik Penyelesaian Permukaan: Salutan UV berbanding Laminasi dari Segi Ketahanan dan Estetika

- Mengapa lembaran marmar bersalut UV yang berkilat dan tahan calar semakin mendapat sambutan pasaran

- Bagaimana teknologi salutan UV meningkatkan ketahanan dan kualiti hasil akhir dalam pengeluaran lembaran marmar

- Pandangan kawalan kualiti daripada kemudahan pengeluaran kepingan marmar UV skala sederah

- Memilih mesin pembuat kepingan marmer dengan modul laminasi dan kemasan permukaan lanjutan

- Selaraskan Pemilihan Mesin dengan Proses Pengeluaran dan Keperluan Kemudahan Anda

- Bahagian Soalan Lazim