Sains Bahan Teras: Bagaimana Komposisi SPC dan LVT Menentukan Keperluan Pengeluaran

Perbezaan asas dalam pengeluaran lantai SPC (Komposit Batu-Plastik) dan LVT (Jubin Vinil Mewah) berpunca daripada komposisi teras masing-masing—yang secara langsung menentukan proses pembuatan, pemilihan peralatan, dan prestasi akhir produk.

Teras SPC: Campuran Kalsium Karbonat–PVC untuk Kestabilan Dimensi dan Keserasian dengan Proses Penekanan

Lantai SPC mempunyai apa yang disebut sebagai teras padat dan kaku yang terdiri kebanyakannya daripada batu kapur lumat yang dicampur dengan resin PVC. Peratusan campuran tepat ini boleh berbeza antara kira-kira 60 hingga 80 peratus kalsium karbonat. Apa yang menjadikan bahan ini begitu istimewa ialah kestabilannya yang tinggi apabila suhu berubah. Kita bercakap mengenai kadar pengembangan atau pengecutan hanya sebanyak lebih kurang atau kurang daripada 0.05 peratus, walaupun berlaku perubahan suhu sebanyak 30 darjah Celsius. Jenis kestabilan sedemikian menjadikan lantai SPC sangat sesuai digunakan di kawasan sukar seperti bilik suria di mana haba terkumpul sepanjang siang, atau dapur komersial di mana suhu sentiasa berubah-ubah sepanjang jam operasi perkhidmatan. Oleh kerana bahan ini sangat padat dan tidak elastik, pengilang boleh menekan lantai ini di bawah tekanan tinggi antara 80 hingga 100 MPa. Ini membolehkan proses penyejukan yang cepat tanpa sebarang masalah lengkung yang sering dialami oleh bahan lain. Di lantai kilang, semua jentera mesti dikalibrasi secara tepat supaya setiap kelompok produk dihasilkan dengan ketebalan piawai 4 hingga 7 mm yang dijangkakan semua pihak.

Teraju LVT: Sebatian PVC Homogen yang Dioptimumkan untuk Ketepatan Kalender dan Ukiran

LVT mempunyai teras plastisol PVC yang fleksibel tanpa mengandungi sebarang pengisi mineral, dengan penekanan lebih kepada kemudahan dalam pemprosesan berbanding ketegaran. Komposisi khusus ini berfungsi dengan baik semasa proses kalander berperingkat banyak, yang melibatkan penggunaan penggelek berpanas untuk menekan bahan menjadi kepingan berketebalan kira-kira 2 hingga 3 mm. Apa yang menjadikan LVT istimewa ialah keupayaan PVC mengekalkan konsistensi yang tepat untuk proses embos pada tahap mikron, dengan toleransi seketat ±0.1 mm. Ketepatan ini membolehkan pengilang menghasilkan kesan urat kayu yang sangat realistik serta tekstur menyerupai batu. Namun, terdapat satu perkara penting yang perlu diperhatikan di sini: kerana PVC sangat sensitif terhadap perubahan suhu, fasiliti pengeluaran perlu menggunakan terowong penyejukan yang direka khas, yang beroperasi dengan perbezaan suhu antara 20 hingga 30 darjah Celsius. Proses penyejukan yang lebih perlahan ini membantu mengelakkan masalah seperti lapisan terpisah, penyusutan, atau deformasi permukaan yang tidak normal—yang boleh merosakkan kualiti produk.

| Harta | Inti SPC | Teraju LVT |

|---|---|---|

| Bahan Utama | Komposit Batu Kapur-PVC | Plastisol PVC Homogen |

| Kestabilan terma | perubahan dimensi ±0,05% (±30°C) | perubahan ±0,12% (±20°C) |

| Kelajuan Pemprosesan | 25–40 m/min (pemampatan) | 15–25 m/min (penggelekan) |

Arkitektur Proses Pengilangan: Penekanan berbanding Penggelekan dalam Pengeluaran Lantai SPC dan LVT

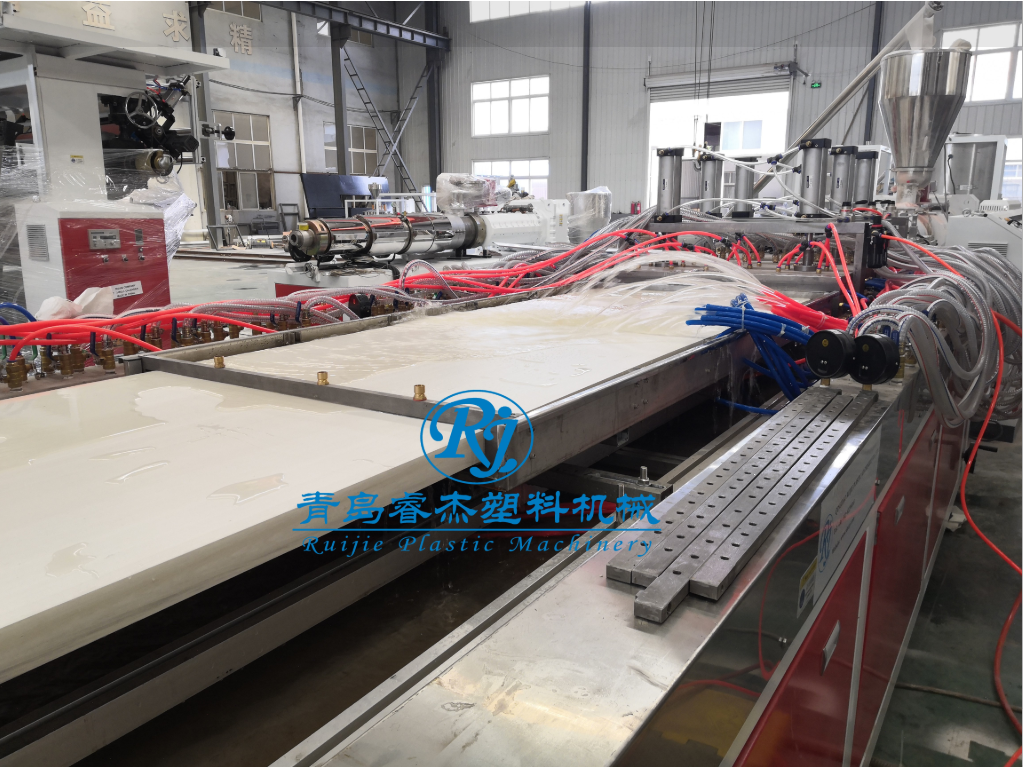

Talian Pengeluaran SPC: Pemampatan Tekanan Tinggi, Penyejukan Pantas, dan Pemesinan Klik Terpadu

Proses pembuatan SPC sangat bergantung pada suhu antara 175 hingga 190 darjah Celsius bersama tekanan yang tinggi untuk mengikat sepenuhnya campuran batu kapur dan PVC. Apabila dilakukan dengan betul, kaedah ini menghalang pemisahan lapisan yang mengganggu—yang kerap dilihat pada bahan lain—dan memberikan kekuatan struktur sebenar kepada produk. Selepas proses penekanan, penyejukan pantas diaplikasikan supaya bahan mengeras dengan cepat, membantu mengekalkan rata tanpa melengkung di tepi-tepi. Seterusnya ialah peringkat pemesinan CNC, di mana mesin memotong profil saling kait secara tepat di atas talian pengeluaran. Toleransi pada peringkat ini juga sangat ketat, iaitu sekitar ±0.2 milimeter. Semua langkah automatik ini bermaksud kilang memerlukan jauh lebih sedikit pekerja berbanding dahulu untuk kerja penyelesaian akhir—mungkin mengurangkan kos buruh sehingga kira-kira 60 peratus berbanding kaedah lama yang memerlukan banyak kerja tangan.

Talian Pengeluaran LVT: Penggelekan Berperingkat Banyak, Pengecoran dengan Ketepatan Pendaftaran, dan Integrasi Lapisan Tahan Haus yang Dikukuhkan UV

Proses pembuatan LVT bermula dengan suatu kaedah yang dikenali sebagai penggelek pelbagai gulung (multi-roll calendering), yang menghasilkan kepingan yang mengekalkan ketegaran saiz dan bentuk sambil mengekalkan kualiti yang amat seragam di seluruh permukaannya. Namun, langkah seterusnya adalah sangat kritikal—iaitu peringkat pengembosan, di mana tekstur mesti sepadan secara sempurna dengan rekaan cetak. Kita berbicara tentang penjajaran sehingga ke tahap mikron di sini. Malah kesilapan kecil sebanyak 0.1 mm sahaja boleh menyebabkan keseluruhan kelompok produk tersebut dibuang. Setelah semua itu, lapisan tahan haus khas diaplikasikan dan dikukuhkan menggunakan cahaya UV. Ini membentuk permukaan yang cukup tahan terhadap garisan dan lekukan. Namun, terdapat satu syarat. Untuk memastikan segala-galanya berjalan betul semasa langkah akhir ini, pengilang perlu memantau beberapa faktor secara serentak, termasuk aras kelembapan udara, tetapan suhu untuk penggelek, dan keamatan sebenar cahaya UV. Sekiranya mana-mana faktor ini tidak dikawal dengan baik, masalah seperti kesan kabur (hazing) atau tekstur yang menyerupai kulit oren mungkin muncul, belum lagi apabila bahan tersebut tidak dikukuhkan sepenuhnya.

Pemacu Prestasi & Pematuhan: Bagaimana Tuntutan Pasaran Membentuk Pengeluaran Lantai SPC dan LVT Keputusan

Keutamaan Sektor Komersial: Sektor Kesihatan dan Pendidikan Menuntut Ketegaran SPC, Peredaman Akustik, dan Output Berpenyelenggaraan Rendah

Lebih banyak pusat penjagaan kesihatan dan sekolah kini beralih kepada lantai SPC kerana ketahanannya yang luar biasa di bawah keadaan sukar. Teras mineral yang padat memberikannya kekuatan sebenar untuk menampung semua troli berguling dan peralatan perubatan, selain itu ia juga tahan terhadap hentaman apabila barang-barang jatuh di atasnya tanpa mudah berlekuk berbanding vinil biasa. Secara umumnya, bilangan lekuk berkurang sehingga kira-kira 70%. Untuk kawalan bunyi, lantai SPC gred komersial dilengkapi dengan lapisan penyerap bunyi terbina dalam yang mengurangkan bunyi hentaman sebanyak kira-kira 19 desibel. Ini memenuhi piawaian pembinaan yang agak ketat, termasuk keperluan ASTM E492 dan ISO 140-6. Dan jangan lupa tentang lapisan permukaan antimikrob. Lantai ini benar-benar terus berfungsi melawan kuman walaupun telah dibersihkan berulang kali dengan pembersih hospital yang keras. Secara beransur-ansur, ini bermaksud lantai ini lebih tahan lama berbanding pilihan kayu atau laminat sambil menjimatkan kos penyelenggaraan sebanyak kira-kira 30% sepanjang jangka hayatnya.

Peraturan Kelestarian: Had VOC, Jadual Fasa Keluar PVC, dan Cabaran Integrasi Bahan Daur Semula di Kedua-dua Jalur

Tekanan peraturan di seluruh dunia sedang mengubah cara produk SPC dan LVT dihasilkan. Ambil contohnya Rancangan Ekonomi Bulat EU. Mulai tahun 2030, mereka menetapkan bahawa sekurang-kurangnya 60% bahan yang digunakan dalam pembinaan mesti berasal daripada bahan kitar semula, yang bermakna kilang-kilang perlu berusaha lebih keras untuk mencampurkan bahan kitar semula pasca-industri tanpa mengganggu dimensi atau rupa produk mereka. Kemudian terdapat California dengan peraturan VOC baharunya (tidak melebihi 50 mikrogram setiap meter padu). Ini telah memaksa syarikat-syarikat untuk memikirkan semula formula mereka bagi gam, lapisan tahan haus, dan bahan tambah plastik tersebut. Manakala di Scandinavia dan Kanada, undang-undang yang melarang PVC sedang mempercepatkan penyelidikan ke arah alternatif yang lebih selamat seperti pilihan bebas fthalat dan pelarut plastik berbasis tumbuhan. Walaupun begitu, penggabungan bahan kitar semula secara tepat bukanlah perkara mudah. Bahan pencemar boleh benar-benar mengganggu proses ekstrusi untuk SPC, manakala ketidakseragaman warna sering menjejaskan estetika LVT. Sebilangan pengilang terkemuka kini menghadapi cabaran ini secara langsung dengan sistem AI yang mengelaskan bahan secara visual serta memantau reologi semasa proses pengeluaran. Teknologi-teknologi ini membolehkan mereka memasukkan kandungan bahan kitar semula bersijil sehingga kira-kira 40% pada masa ini, mencapai matlamat kehijauan tanpa mengorbankan kualiti produk dan tetap mematuhi semua peraturan yang diperlukan.

Soalan Lazim

Bahan apa yang digunakan untuk membuat lantai SPC dan LVT?

Lantai SPC terdiri daripada komposit kapur batu-PVC, manakala lantai LVT diperbuat daripada plastisol PVC homogen.

Mengapa komposisi teras mempengaruhi proses pembuatan bagi lantai SPC dan LVT?

Komposisi teras menentukan kestabilan haba dan kaedah pengeluaran yang diperlukan, seperti penekanan atau penggelekan, yang seterusnya mempengaruhi proses pengendalian dan penyejukan.

Apakah ciri lantai SPC yang menjadikannya sesuai untuk persekitaran komersial seperti sektor kesihatan dan pendidikan?

Lantai SPC mempunyai teras yang padat dan kaku, memberikan ketahanan terhadap peralatan berat dan troli berguling. Lantai ini juga dilengkapi dengan lapisan peredam akustik untuk kawalan bising serta lapisan permukaan antimikrobial yang ideal untuk memenuhi keperluan sanitasi.

Bagaimanakah peraturan kelestarian mempengaruhi pengeluaran lantai SPC dan LVT?

Peraturan tersebut menghendaki peningkatan penggunaan bahan daur ulang dan membataskan pelepasan VOC. Ini mendorong pengilang untuk menyesuaikan formula dan kaedah pengeluaran agar mematuhi piawaian ini tanpa mengorbankan kualiti.

Jadual Kandungan

- Sains Bahan Teras: Bagaimana Komposisi SPC dan LVT Menentukan Keperluan Pengeluaran

- Arkitektur Proses Pengilangan: Penekanan berbanding Penggelekan dalam Pengeluaran Lantai SPC dan LVT

- Pemacu Prestasi & Pematuhan: Bagaimana Tuntutan Pasaran Membentuk Pengeluaran Lantai SPC dan LVT Keputusan

-

Soalan Lazim

- Bahan apa yang digunakan untuk membuat lantai SPC dan LVT?

- Mengapa komposisi teras mempengaruhi proses pembuatan bagi lantai SPC dan LVT?

- Apakah ciri lantai SPC yang menjadikannya sesuai untuk persekitaran komersial seperti sektor kesihatan dan pendidikan?

- Bagaimanakah peraturan kelestarian mempengaruhi pengeluaran lantai SPC dan LVT?