Kernmateriaalkunde: Hoe de samenstelling van SPC en LVT de productievereisten bepaalt

De fundamentele verschillen in de productie van SPC- (Stone Plastic Composite) en LVT- (Luxury Vinyl Tile) vloeren zijn afkomstig van hun kernsamenstelling – wat rechtstreeks van invloed is op de productieprocessen, de keuze van machines en de prestaties in gebruik.

SPC-kern: Mengsel van calciumcarbonaat en PVC voor dimensionale stabiliteit en geschiktheid voor persen

SPC-vloerbedekking heeft wat men noemt een dichte, starre kern die voornamelijk bestaat uit gemalen kalksteen gemengd met PVC-hars. De exacte samenstelling kan variëren tussen ongeveer 60 en 80 procent calciumcarbonaat. Wat dit materiaal zo bijzonder maakt, is de buitengewone stabiliteit bij temperatuurwisselingen. We hebben het hier over uitzettings- of krimpwaarden van slechts plus of min 0,05 procent, zelfs bij een temperatuurschommeling van 30 graden Celsius. Deze mate van stabiliteit maakt SPC-vloeren bijzonder geschikt voor lastige locaties zoals zonnetuinen, waar overdag warmte opbouwt, of commerciële keukens, waar de temperatuur gedurende de bedieningsuren voortdurend schommelt. Omdat het materiaal zo dicht is en weinig elastisch, kunnen fabrikanten deze vloeren onder hoge druk persen, namelijk tussen 80 en 100 MPa. Dit maakt snelle koeling mogelijk zonder vervormingsproblemen die andere materialen wel vaak kenmerken. Op fabrieksvloeren moet alles nauwkeurig gekalibreerd blijven, zodat elke partij de standaarddikte van 4 tot 7 mm oplevert waar iedereen mee rekent.

LVT-kern: homogene PVC-samenstelling geoptimaliseerd voor precisiecalanderen en -embossen

LVT heeft een flexibele PVC-plastisol kern die geen minerale vulstoffen bevat en is vooral gericht op gemakkelijk verwerken in plaats van stijfheid. Deze specifieke samenstelling werkt goed tijdens het meervoudige walsproces, waarbij verwarmde rollen het materiaal tot platen van circa 2 tot 3 mm dikte persen. Wat LVT bijzonder maakt, is de manier waarop het PVC een precieze consistentie behoudt die geschikt is voor microscopisch fijn embossen, met toleranties van slechts plus of min 0,1 mm. Deze precisie stelt fabrikanten in staat zeer geloofwaardige houtnerf- en steenachtige oppervlakstructuren te creëren. Er is echter een belangrijk punt waarmee rekening moet worden gehouden: omdat PVC sterk reageert op temperatuurwisselingen, moeten productiefaciliteiten speciaal ontworpen koeltunnels gebruiken waarbij het temperatuurverschil tussen 20 en 30 graden Celsius bedraagt. Deze langzamere koelprocessen helpen problemen zoals afscheiding van lagen, krimp of onregelmatige oppervlaktevervormingen te voorkomen, die anders de productkwaliteit zouden aantasten.

| Eigendom | SPC kern | LVT-kern |

|---|---|---|

| Primair Materiaal | Kalksteen-PVC-composiet | Homogeen PVC-plastisol |

| Thermische Stabiliteit | ±0,05% afmetingsverandering (±30 °C) | ±0,12% verandering (±20 °C) |

| Verwerkingssnelheid | 25–40 m/min (compressie) | 15–25 m/min (walserij) |

Architectuur van het productieproces: Persen versus walserij in SPC- en LVT-vloerproductie

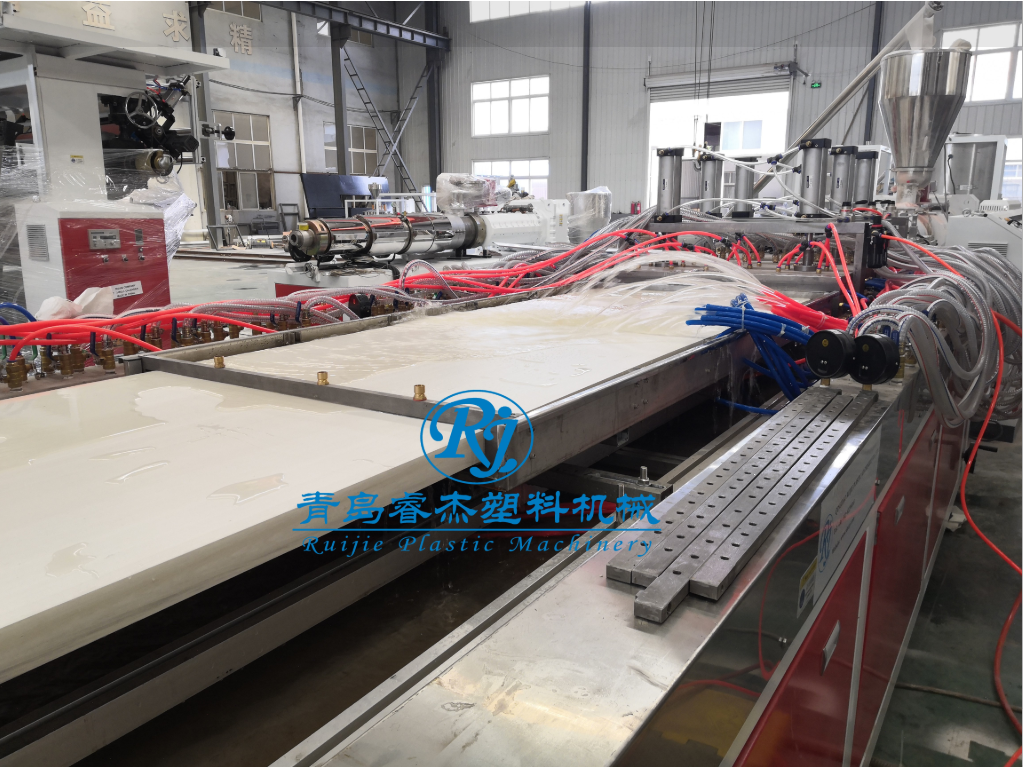

SPC-productielijn: hogedrukcompressie, snelle koeling en geïntegreerde klikbewerking

Het SPC-productieproces is sterk afhankelijk van temperaturen tussen 175 en 190 graden Celsius, in combinatie met aanzienlijke druk om de mengsel van kalksteen en PVC volledig aan elkaar te binden. Wanneer dit correct wordt uitgevoerd, voorkomt deze methode die vervelende laagscheidingen die we vaak bij andere materialen zien, en verleent ze het product echte structurele sterkte. Na het persen wordt snelle koeling toegepast, zodat het materiaal snel uithardt; dit draagt bij aan een mooie, vlakke vorm zonder vervorming aan de randen. Vervolgens volgt de CNC-bewerkingsfase, waarbij machines direct op de productielijn de onderling vergrendelende profielen uitsnijden. De toleranties zijn hier ook vrij nauw: ongeveer plus of min 0,2 millimeter. Al deze geautomatiseerde stappen betekenen dat fabrieken veel minder werknemers nodig hebben dan vroeger voor afwerkingswerkzaamheden, waarschijnlijk met een daling van de arbeidskosten van ongeveer 60 procent ten opzichte van oudere methoden die veel handmatige bewerking vereisten.

LVT-productielijn: meertijdscalanderen, registratiegevoelige reliëfopdruk en integratie van een UV-geharden slijtvaste laag

Het proces voor het maken van LVT begint met een techniek die multi-roll calendering wordt genoemd, waarmee platen worden gevormd die stabiel blijven in afmeting en vorm, terwijl tegelijkertijd een uiterst uniforme kwaliteit over de gehele oppervlakte wordt behouden. Wat daarna volgt, is echter echt cruciaal: de embossing-fase, waarbij de textuur perfect moet overeenkomen met de gedrukte ontwerpen. We hebben het hier over uitlijning op micronniveau. Zelfs een minieme fout van slechts 0,1 mm kan betekenen dat een volledige productbatch moet worden weggegooid. Daarna wordt er een speciale slijtvaste laag aangebracht die wordt gehard met UV-licht. Hierdoor ontstaat een oppervlak dat redelijk goed bestand is tegen krassen en schrammen. Maar er is een addertje onder het gras. Om tijdens deze laatste stap alles juist te doen, moeten fabrikanten tegelijkertijd nauwlettend letten op diverse factoren, zoals de luchtvochtigheid, de temperatuurinstellingen van de rollen en de intensiteit van het UV-licht. Een fout in één van deze parameters kan leiden tot problemen zoals een wazig effect of een textuur die lijkt op sinaasappelhuid, om nog maar te zwijgen van onvolledige uitharding van het materiaal.

Prestatie- en nalevingsdrijfveren: Hoe marktvraag vormgeeft aan SPC- en LVT-vloerproductie Beslissingen

Prioriteiten in de commerciële sector: De zorg- en onderwijssector vereisen de stijfheid, akoestische demping en onderhoudsvriendelijke prestatie van SPC

Steeds meer gezondheidscentra en scholen kiezen voor SPC-vloerbedekking vanwege de uitstekende weerstand die deze biedt onder zware omstandigheden. De dichte minerale kern verleent echte sterkte om alle rollende wagentjes en medische apparatuur te dragen, en het materiaal weerstaat ook stoten en vallen van objecten veel beter dan regulier vinyl: er ontstaan aanzienlijk minder deuken — in de meeste gevallen ongeveer 70% minder. Voor geluidsisolatie is commerciële SPC-vloerbedekking voorzien van een ingebouwde akoestische onderlaag die impactgeluiden met ongeveer 19 decibel vermindert. Daarmee voldoet de vloer aan strenge bouwnormen, waaronder de eisen van ASTM E492 en ISO 140-6. En laten we de antimicrobiële oppervlaktelaag niet vergeten: deze vloeren blijven actief werken tegen bacteriën, zelfs na herhaaldelijk gebruik van zware ziekenhuisreinigers. Op de lange termijn betekent dit dat ze langer meegaan dan houten of laminaatvloeren, terwijl ze gedurende hun levensduur ongeveer 30% minder onderhoudskosten met zich meebrengen.

Duurzaamheidsregelgeving: VOC-limieten, tijdschema’s voor de geleidelijke afschaffing van PVC en uitdagingen bij de integratie van gerecycleerd materiaal in beide lijnen

Regelgevende druk over de hele wereld verandert de manier waarop SPC- en LVT-producten worden vervaardigd. Neem bijvoorbeeld het EU-plan voor een circulaire economie. Tegen 2030 wil de EU dat ten minste 60% van de materialen die worden gebruikt in de bouw uit gerecycleerd materiaal bestaat, wat betekent dat fabrieken harder moeten werken om post-industriële recyclaten te mengen zonder de afmetingen of het uiterlijk van hun producten te beïnvloeden. Vervolgens is er Californië met zijn nieuwe VOC-regels (maximaal 50 microgram per kubieke meter). Dit heeft bedrijven gedwongen hun formules voor lijmen, slijtvaste lagen en plasticadditieven opnieuw te overdenken. En in Scandinavië en Canada versnellen wetten die PVC verbieden het onderzoek naar veiliger alternatieven, zoals ftalaatvrije opties en plantaardige weekmakers. Het goed integreren van recyclaten is echter niet eenvoudig. Verontreinigingen kunnen het extrusieproces voor SPC ernstig verstoren, terwijl ongelijkmatige kleuren het esthetische aspect van LVT-producten aantasten. Enkele toonaangevende fabrikanten gaan hier rechtstreeks mee om door middel van AI-systemen die materialen visueel sorteren en de rheologie tijdens de productielijnen bewaken. Deze technologieën maken het mogelijk om tegenwoordig ongeveer 40% gecertificeerd recyclaatgehalte te verwerken, waarmee milieudoelstellingen worden gehaald zonder in te boeten op productkwaliteit en terwijl alle noodzakelijke regelgeving wordt nageleefd.

Veelgestelde vragen

Uit welke materialen bestaan SPC- en LVT-vloeren?

SPC-vloeren bestaan uit een kalksteen-PVC-composiet, terwijl LVT-vloeren zijn gemaakt van homogeen PVC-plastisol.

Waarom heeft de samenstelling van de kern invloed op het productieproces voor SPC- en LVT-vloeren?

De samenstelling van de kern bepaalt de thermische stabiliteit en de benodigde productiemethoden, zoals persen of walsen, wat zowel het hanteren als de koelprocessen beïnvloedt.

Wat maakt SPC-vloeren geschikt voor commerciële omgevingen zoals zorginstellingen en onderwijs?

SPC-vloeren hebben een dichte, stijve kern die duurzaamheid biedt tegen zware apparatuur en rolwagentjes. Ze bevatten ook akoestisch dempende onderlagen voor geluidsregeling en hebben een antimicrobiële oppervlaktelaag die ideaal is voor hygiënebehoeften.

Hoe beïnvloeden duurzaamheidsregelgevingen de productie van SPC- en LVT-vloeren?

Regelgeving vereist een groter aandeel gerecycleerde materialen en beperkt VOS-emissies. Dit dwingt fabrikanten ertoe hun formuleringen en productiemethoden aan te passen om aan deze normen te voldoen, zonder in te boeten op kwaliteit.

Inhoudsopgave

- Kernmateriaalkunde: Hoe de samenstelling van SPC en LVT de productievereisten bepaalt

- Architectuur van het productieproces: Persen versus walserij in SPC- en LVT-vloerproductie

-

Prestatie- en nalevingsdrijfveren: Hoe marktvraag vormgeeft aan SPC- en LVT-vloerproductie Beslissingen

- Prioriteiten in de commerciële sector: De zorg- en onderwijssector vereisen de stijfheid, akoestische demping en onderhoudsvriendelijke prestatie van SPC

- Duurzaamheidsregelgeving: VOC-limieten, tijdschema’s voor de geleidelijke afschaffing van PVC en uitdagingen bij de integratie van gerecycleerd materiaal in beide lijnen

-

Veelgestelde vragen

- Uit welke materialen bestaan SPC- en LVT-vloeren?

- Waarom heeft de samenstelling van de kern invloed op het productieproces voor SPC- en LVT-vloeren?

- Wat maakt SPC-vloeren geschikt voor commerciële omgevingen zoals zorginstellingen en onderwijs?

- Hoe beïnvloeden duurzaamheidsregelgevingen de productie van SPC- en LVT-vloeren?