Zwiększ wydajność dzięki automatyzacji w maszynach do produkcji podłóg SPC

Automatyzacja przekształca produkcję podłóg SPC poprzez integrację robotyki i inteligentnych systemów sterowania, zapewniając mierzalne zyski w efektywności przy jednoczesnym zachowaniu wysokich standardów jakości.

W jaki sposób automatyzacja usprawnia produkcję podłóg SPC

Nowoczesne systemy robotyczne zajmują się cięciem materiałów, nanoszeniem faktur oraz pakowaniem produktów z niezwykłą precyzją, co w niektórych przypadkach może skrócić czas produkcji o prawie połowę. Maszyny te są wyposażone w monitorowanie w pętli zamkniętej, które zmniejsza błędy popełniane przez ludzi i zapewnia dokładność pomiarów do około 0,2 mm. Taka precyzja pozwala zaoszczędzić pieniądze, ponieważ zapobiega marnotrawstwu spowodowanemu odrzuceniem materiałów. Analiza najnowszych danych z raportów dotyczących efektywności produkcji z 2024 roku również ujawnia ciekawe wyniki. Zakłady produkcyjne wykorzystujące inteligentną automatykę notują około 30% mniej wad niż te polegające na pracy ręcznej. Liczba produktów wytwarzanych codziennie wzrasta również o 15–20%, gdy te systemy pracują bez przerwy i realizują lepiej zorganizowane przepływy pracy w ciągu dnia.

Integracja sztucznej inteligencji i Internetu Rzeczy (IoT) w operacjach maszyn do obróbki podłóg SPC

Systemy AI wykorzystują narzędzia predykcyjne, aby wykrywać momenty, w których urządzenie może wymagać naprawy zanim faktycznie dojdzie do jego awarii, co pozwala uniknąć irytujących, nieoczekiwanych przestojów. Dzięki połączeniom IoT rozchodzącym się po całej hali produkcyjnej takie aspekty jak kontrola temperatury, poziom ciśnienia czy prędkość działania linii są zsynchronizowane pomiędzy różnymi maszynami. Pozwala to operatorom na bieżąco dostosowywać ustawienia w razie zmiany materiałów lub ich odmiennego zachowania niż przewidywano. Cały pakunek redukuje zużycie energii o około 15–20 procent zgodnie z branżowymi badaniami z zeszłego roku, a także zapewnia stabilność procesu utwardzania w całym cyklu produkcji partii. Osiągnięcia tego typu w zakresie efektywności raportują od dawna inteligentne fabryki, jak wynika z najnowszych badań Instytutu Ponemon.

Studium przypadku: Uzyskanie o 40% wyższego wolumenu produkcji dzięki zautomatyzowanym liniom SPC

Jedna fabryka w Europie postawiła na zautomatyzowane linie SPC oraz robotyzowane systemy magazynowania materiałów, co przyniosło wzrost produkcji o około 40% zaledwie osiem miesięcy po instalacji. Dzięki temu mogli oni produkować dodatkowo około 2500 metrów kwadratowych swojego produktu dziennie, bez zatrudniania dodatkowych pracowników. Zgodnie z zeszłorocznym raportem Smart Manufacturing Impact Report, zakłady wdrażające podobne rozwiązania automatyzacji zazwyczaj skracają czas przełączania między seriami produkcyjnymi o około 70%. Dzieje się tak dlatego, że maszyny same wykonują większość operacji związanych z wymianą narzędzi. Dodatkowo badania pokazują, że jednostkowe koszty produkcji spadają średnio o około 22% w przypadku inwestycji w tego typu technologie. Większość producentów odzyskuje zainwestowane środki już po około 14 miesiącach, mimo że początkowa instalacja takich systemów wiąże się z dużym nakładem finansowym.

Osiągnij wyższą precyzję dzięki zaawansowanym systemom kalibracji

Technologia laserowa dla nieosiągalnej wcześniej dokładności podłóg SPC

Nowoczesne maszyny do produkcji podłóg SPC osiągają precyzję na poziomie mikronów dzięki kalibracji z użyciem lasera. Interferometry laserowe w sposób ciągły monitorują elementy cięcia i kompresji z dokładnością 0,001 mm. Dane w czasie rzeczywistym korygują odchylenia wyrównania podczas pracy wysokoprędkowej, eliminując niejednorodności wymiarowe w płytach kompozytowych ze plastiku i kamienia. System ten automatycznie dostosowuje ścieżki narzędzi w trakcie procesu, znacznie zmniejszając odpady produkcyjne poza normą.

Monitorowanie grubości w czasie rzeczywistym w celu zmniejszenia odpadów materiałowych

Wbudowane w te systemy czujniki sprawdzają, jak gęsta i gruba jest każda płyta w około 200 punktach co minutę. Jeśli coś odbiega od normy nawet o 0,05 mm, maszyna automatycznie dostosowuje ciśnienie na wszystkich układach hydraulicznych. Tylko w jednej lokalizacji fabryki, tego rodzaju monitorowanie pozwala zaoszczędzić ponad 200 ton specjalnej mieszanki z PVC i wapienia rocznie. Aby oddać skalę tej liczby, oznacza to, że można wyprodukować około 15 tysięcy dodatkowych metrów kwadratowych wykładziny bez generowania odpadów. Naprawdziwą zaletą jest jednak zatrzymanie produkcji płyt, które nie zostały prawidłowo prasowane już na samym początku.

Łączenie wysokiej precyzji z efektywnością konserwacji w maszynach SPC

Moduły kalibracyjne, które mogą samodzielnie diagnozować problemy, opierają się na wbudowanej sztucznej inteligencji, aby wykrywać oznaki zużycia znacznie wcześniej, zanim zacznie spadać dokładność. Zamiast czekać, aż coś pójdzie nie tak, konserwacja jest planowana w ramach regularnych okien przestoju, za każdym razem, gdy dane systemu wskazują, że coś wymaga naprawy. To zmniejsza liczbę nieoczekiwanych zatrzymań o około dwie trzecie w porównaniu do większości fabryk. Tradycyjne systemy wymagają, aby ktoś sprawdzał wszystko raz w tygodniu, ale te inteligentne moduły pozwalają, by maszyny przez większość czasu działały z pełną wydajnością. Fabryki zgłaszają, że osiągają blisko 95% czasu pracy dzięki takiemu rozwiązaniu, jednocześnie pozbywając się konieczności ciągłych inspekcji wymagających zaangażowania pracowników i wpływających na czas produktywności.

Przyspiesz montaż dzięki wysokowydajnym systemom maszyn do podłóg SPC

Innowacje w szybkich mechanizmach zatrzasku napędzanych przez maszyny do podłóg SPC

Najnowsze maszyny do układania podłóg SPC są wyposażone w sprytne systemy zatrzaskowe, które całkowicie eliminują konieczność stosowania instalacji na klej. Maszyny również z dość dużą dokładnością dopasowują rowki i grzybki, utrzymując tolerancję na poziomie około pół milimetra. Fachowcy zajmujący się podłogami zauważają spadek liczby błędów instalacyjnych o około 60% od czasu, gdy systemy te zaczęły być popularne, czyli od 2023 roku. Co jednak naprawdę wyróżnia, to zawiasy z amortyzatorem, które przy zatrzaśnięciu wydają wyraźny dźwięk kliknięcia. Oznacza to, że instalatorzy mogą kontynuować pracę, nie musząc co chwilę przerywać, by sprawdzić, czy wszystko jest dobrze zamocowane. Jako dodatkowy atut, cała ta technologia pozwala zaoszczędzić około 45% czasu potrzebnego na przygotowanie, jednocześnie zachowując kluczową warstwę wodoszczelną, która ma ogromny wpływ na trwałość i właściwości eksploatacyjne podłóg SPC w dłuższej perspektywie czasowej.

Zwiększenie wydajności instalacji z 500 do 1200 mkw./dziennie dzięki zastosowaniu zaawansowanej technologii maszynowej

Najnowsze maszyny do montażu podłóg SPC są wyposażone w systemy taśmowe, które integrują procesy cięcia, dopasowywania i zatrzaskiwania w jedno płynne działanie. Certyfikowane zespoły montażowe osiągają obecnie około 1 200 metrów kwadratowych dziennie na dużych obiektach, co jest mniej więcej dwukrotnie więcej niż wcześniej, gdy średnie wyniki oscylowały wokół 500 m²/dzień, zgodnie z danymi z Flooring Tech Journal sprzed roku. Co umożliwia taką skuteczność? Po pierwsze, system prowadzenia laserowego dla desek skraca czas pomiarów o około cztery piąte. Dodatkowo, napędzane podajniki utrzymują optymalne tempo pracy, a automatyczny system usuwania odpadów zapobiega zanieczyszczeniu placu. Gdy wszystkie te zadania są realizowane automatycznie, pracownicy mogą skupić się na właściwym układaniu podłogi zamiast zajmować się problemami technicznymi. Efekt? Codziennie wykonuje się dwa razy więcej pracy, bez potrzeby zatrudniania dodatkowych osób.

Zwiększ trwałość dzięki zoptymalizowanej technologii warstw kompozytowych

Jak maszyny do produkcji podłóg SPC poprawiają kompresję i stabilność warstwy nośnej

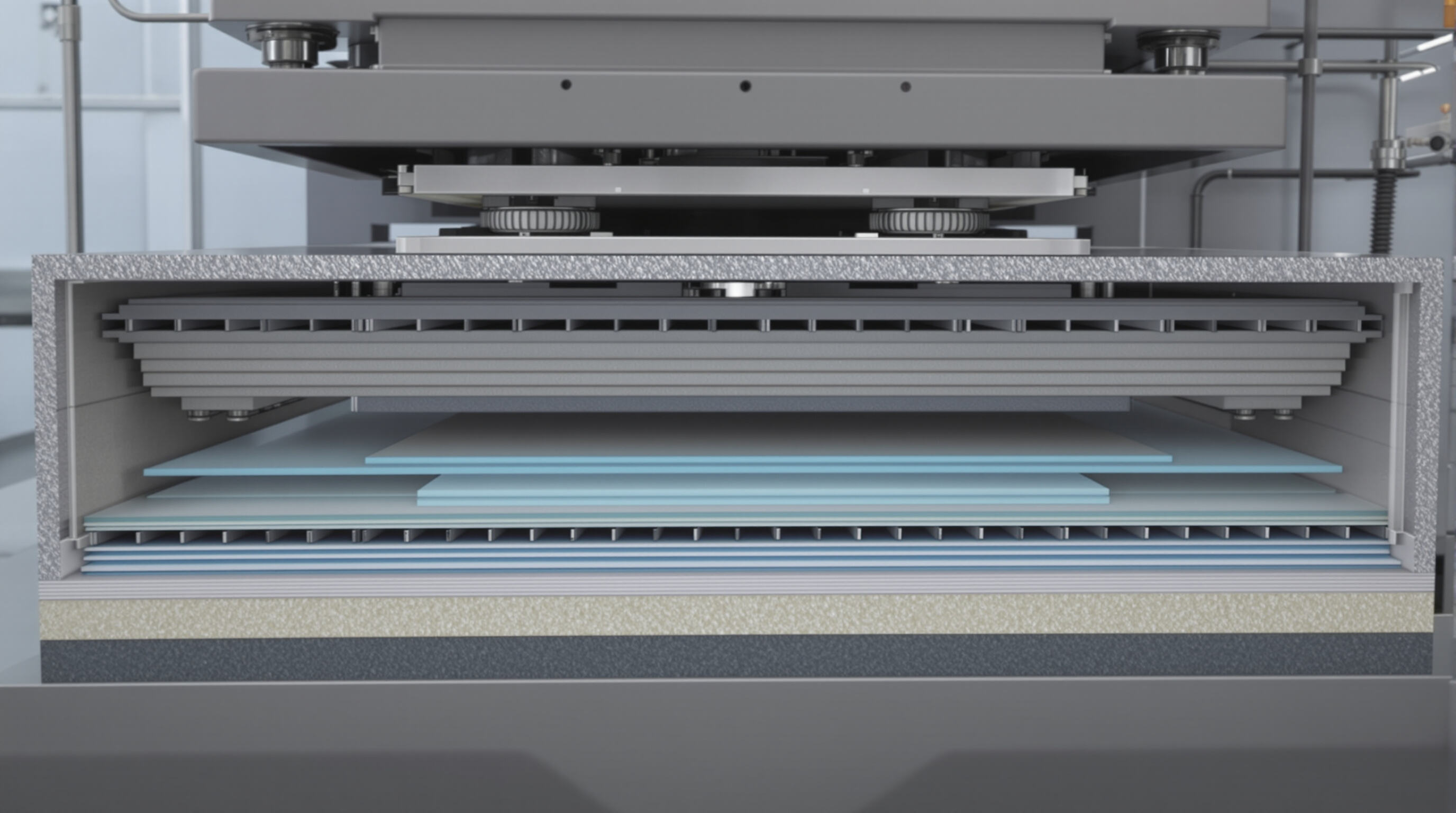

Współczesne maszyny do produkcji podłóg SPC są wyposażone w zaawansowaną technologię wieloetapowej kompresji, która generuje dość znaczne ciśnienie – czasem dochodzące nawet do 800 PSI – oraz precyzyjnie kontrolowane ciepło, służące do łączenia warstw kompozytowych. Te systemy skutecznie rozprowadzają materiały równomiernie przez całą strukturę nośną, eliminując dokuczliwe słabe punkty, które często pojawiają się przy ręcznej produkcji podłóg. Jak wynika z obserwacji producentów, komputerowo wspomagana metoda wytwarzania kompozytów faktycznie zapobiega problemom z odwarstwieniem już na etapie produkcji. Odwarstwienie pozostaje jednym z największych problemów dla osób pracujących z sztywnymi podłogami kompozytowymi. Maszyny dbają o to, by wszystko było prawidłowo ułożone warstwa po warstwie podczas produkcji, dzięki czemu znacznie zmniejsza się ryzyko frustrujących problemów z rozwarstwieniem w przyszłości.

Dane: 30% wzrost odporności na uderzenia dzięki nowoczesnym maszynom

Badania zewnętrzne potwierdzają znaczący wzrost trwałości podłogi SPC produkowanej maszynowo:

| Metryczny | Tрадycyjne Metody | Wzmocniona maszynowo | Poprawa |

|---|---|---|---|

| Odporność na uderzenia | 1 200 N | 1 560 N | +30% |

| Przyleganie warstw | 85% jednorodność | 99% jednorodność | +14 pkt |

Czujniki automatycznego kontroli jakości dostosowują siły ściskania w czasie rzeczywistym – funkcja nie występująca w konwencjonalnych liniach – zapewniając spójną wydajność i integralność konstrukcji.

Porównanie tradycyjnej i wzmocnionej maszynowo podłogi SPC

Jeśli chodzi o ręcznie warstwowane panele SPC, większość opcji nie przekracza 8–10 mm grubości, ponieważ cokolwiek grubsze po prostu nie będzie się utrzymywać. Ale te bardziej zaawansowane wersje kompozytowe produkowane maszynowo? Mogą mieć nawet do 15 mm głębokości, nie tracąc elastyczności. Naprawdę imponujące. A mówiąc o udoskonaleniach, nowe metody kalibracji pozwalają zmniejszyć ilość marnowanego materiału o około 22 procent w porównaniu ze staroświeckimi metodami ręcznymi. Międzynarodowy Instytut Standardów Podłóg opublikował te dane jeszcze w 2023 roku. Ale największą zmianą jest sposób produkcji tych podłóg. Nowoczesne maszyny do SPC potrafią wytwarzać hybrydowe rdzenie w jednym przebiegu, prawda? Mieszając razem wapień, PVC i różne stabilizatory zamiast przechodzenia przez trzy zupełnie oddzielne etapy produkcyjne, jak dawniej. To oszczędza czas i pieniądze, na pewno.

Obniżenie kosztów pracy dzięki ograniczeniu interwencji ludzkich w produkcji SPC

Zmniejszenie zapotrzebowania na pracę aż o 60% dzięki zautomatyzowanym maszynom do produkcji podłóg SPC

Maszyny do obróbki płyt SPC z zaawansowaną technologią obsługują obecnie transport materiałów, precyzyjne cięcie oraz kontrolę jakości za pomocą wbudowanych systemów robotycznych. Maszyny te zmniejszają potrzebę pracy ręcznej o około 60% w dobrze zorganizowanych zakładach produkcyjnych. Przesunięcie w kierunku automatyzacji jest częścią szerszego trendu zachodzącego obecnie w różnych branżach. Globalne wydatki na inteligentne fabryki przekroczyły w zeszłym roku 330 miliardów dolarów, co pokazuje, jak ważna stała się automatyzacja w utrzymaniu niskich kosztów produkcji. Gdy pracownicy nie wykonują cały dzień tych samych powtarzalnych zadań, firmy zazwyczaj przenoszą ich zasoby ludzkie na stanowiska związane z monitorowaniem i wsparciem technicznym. Ta zmiana zwiększa ogólną produktywność, nie naruszając przy tym standardów jakości produktu.

Strategie ponownego przydzielenia zasobów ludzkich w inteligentnych zakładach produkcyjnych SPC

Gdy zautomatyzowanie zmniejsza zapotrzebowanie na pracowników liniowych, zakłady przechodzą na zatrudnienie pracowników w rolach nadzoru nad maszynami, optymalizacji procesów i analizie danych. Programy szkoleń wielofunkcyjnych przygotowują pracowników do obsługi wielu systemów zautomatyzowanych, co zwiększa ich elastyczność w środowiskach wysokich technologii.

Rozstrzygając debatę: zastępowanie miejsc pracy a zyski z wydajności

Chociaż automatyzacja zmniejsza liczbę stanowisk manualnych, dane sektorowe pokazują 27-procentowy wzrost liczby ról technicznych od 2022 roku, co równoważy utratę miejsc pracy w tradycyjnych funkcjach. Ten przeskok podkreśla podwójną korzyść automatyzacji – obniżenie kosztów pracy oraz tworzenie nowych, bardziej wartościowych możliwości zatrudnienia w zakresie konserwacji maszyn do produkcji podłóg SPC i zapewniania jakości wspieranej przez sztuczną inteligencję.

Sekcja FAQ

Co to jest podłoga SPC?

SPC oznacza Stone Plastic Composite, czyli rodzaj materiału podłogowego o konstrukcji sztywnej, znany z odporności i łatwości montażu.

W jaki sposób automatyzacja poprawia funkcjonowanie maszyn do produkcji podłóg SPC?

Automatyzacja w maszynach do produkcji podłóg SPC integruje robotykę i inteligentne systemy sterujące w celu zwiększenia efektywności, utrzymania jakości, zmniejszenia wad oraz podniesienia tempa produkcji.

Czy automatyzacja może wpływać na dostępność miejsc pracy w fabrykach?

Chociaż automatyzacja może zmniejszyć potrzebę pracy ręcznej, często prowadzi do wzrostu liczby stanowisk technicznych, zwiększając produktywność i tworząc możliwości o wyższej wartości.

Jakie są korzyści z zastosowania AI i IoT w produkcji podłóg SPC?

AI i IoT umożliwiają utrzymanie predykcyjne, optymalizację ustawień maszyn w czasie rzeczywistym, zmniejszenie zużycia energii oraz poprawę spójności i jakości produktu.