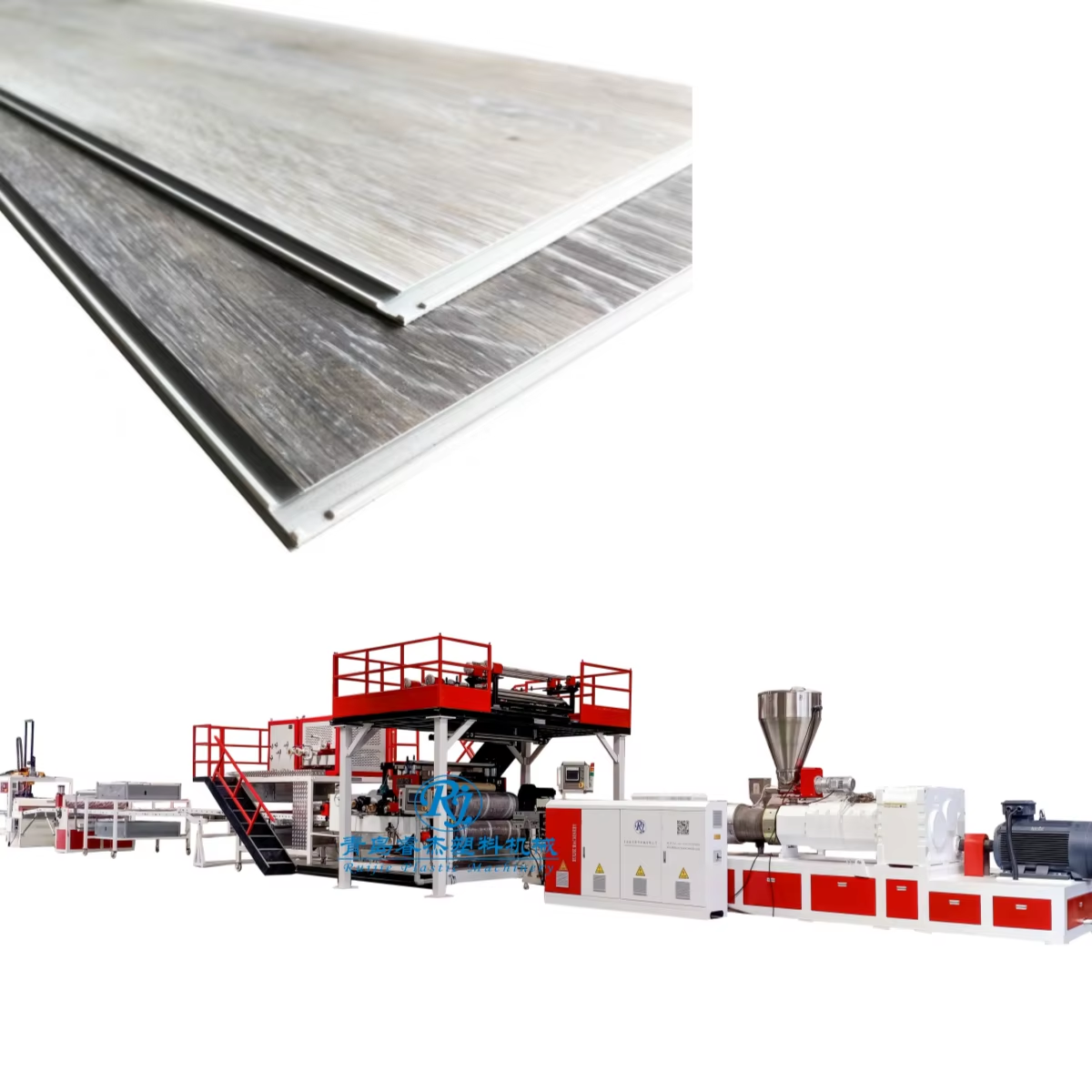

Wprowadzanie efektywności wykorzystania zasobów w Maszyna do podłóg LVT Projekt

Współczesne urządzenia do produkcji podłóg LVT zostały zaprojektowane tak, aby oszczędzać energię i ograniczać szkodliwy wpływ na środowisko. Duże marki zaczęły stosować modułowe części w swoich maszynach, umożliwiając ogrzewanie tylko konkretnych obszarów zamiast marnowania energii na całej powierzchni. Zgodnie z badaniami opublikowanymi rok temu na ScienceDirect, takie podejście redukuje straty energetyczne o od 18 do 22 procent w porównaniu ze starszymi modelami. Obecnie maszyny są wyposażone w precyzyjne funkcje podgrzewania podczerwienią, które eliminują potrzebę nagrzewania całych komór, a także w systemy zamkniętej regulacji temperatury, które utrzymują dokładność w zakresie około 1,5 stopnia Celsjusza. W szerszym ujęciu te ulepszenia są zgodne z wnioskami raportu Renewable Energy Study z 2025 roku, który wskazał, że lepsze systemy falowników silników mogą zmniejszyć zużycie energii w przemyśle nawet o 27%. Dla firm dążących do ekologizacji działalności bez nadmiernego obciążania budżetu te nowoczesne maszyny stanowią rzeczywisty postęp.

Silniki wysokiej wydajności i systemy odzysku ciepła w maszynach do produkcji podłóg LVT

Przejście na silniki klasy IE4 wyposażone w systemy napędowe regeneracyjne pozwala odzyskać około 15 a nawet do 20 procent energii kinetycznej podczas hamowania maszyn. Dodatkowo istnieją jednostki odzysku ciepła, które przejmują całą tę marnowaną energię termiczną powstającą w procesach ekstruzji. Same te rozwiązania mogą zmniejszyć zużycie energii o około 8 do 12 kilowatów na godzinę przy ciągłej pracy. A jeśli producenci połączą je z przetwornicami częstotliwości (VFD), cały ten układ może obniżyć zużycie energii przez silniki o około 30 procent w porównaniu z typowym poziomem zużycia w obecnych zakładach.

Inteligentna automatyzacja i konserwacja predykcyjna w celu obniżenia zużycia energii

Czujniki działające w czasie rzeczywistym monitorują ponad 32 różne aspekty maszyn, umożliwiając operatorom dostosowanie takich parametrów jak bezczynność maszyn czy cykle grzewcze. Najnowsze dane z raportu za 2024 rok na temat efektywności automatyzacji pokazują coś imponującego: zakłady wykorzystujące te inteligentne systemy konserwacji zmniejszyły przypadkowe wyłączenia o około 41 procent, a nagłe skoki zużycia energii spadły o blisko 30%. Jeszcze lepsze jest to, jak tutaj wkracza uczenie maszynowe. Te zaawansowane modele wyliczają dokładnie niezbędną ilość materiału potrzebnego w każdym procesie, znacząco ograniczając marnowanie. Mówimy tu o oszczędności dodatkowych 12 do 15% energii, która wcześniej była tracona, ponieważ maszyny zużywały zbyt dużo materiału podczas produkcji.

Studium przypadku: Niemiecki zakład zmniejszył zużycie energii o 38% dzięki podgrzewaniu podczerwienią

Jedna fabryka w Nadrenii modernizowała swoje urządzenia do produkcji podłóg LVT, instalując podgrzewacze podczerwieni dopasowane do konkretnych stref oraz wymienniki ciepła. Dostosowali obszary grzewcze tak, aby dokładnie odpowiadały potrzebom produktów, co zmniejszyło marnowanie energii. Dodatkowo, udało im się odzyskać około 72 procent ciepła, które normalnie byłoby tracone. Te zmiany zaoszczędziły im rocznie około 240 tysięcy euro na rachunkach za energię. Co szczególnie imponujące, prędkość produkcji pozostała przez cały czas bez zmian. Oznacza to, że przedsiębiorstwa mogą oszczędzać na energii, nie wprowadzając żadnych opóźnień w procesie produkcyjnym. Takie podejście dobrze sprawdza się w dużych zakładach produkcyjnych dążących do obniżenia kosztów przy jednoczesnym utrzymaniu stałej wydajności.

Strategia: Optymalizacja przepustowości maszyn w celu ograniczenia marnowania energii

Dopasowanie harmonogramów produkcji do optymalnego obciążenia maszyn pozwala uniknąć uruchamiania częściowych partii, które zużywają o 22–31% więcej energii na tonę produktu. Dane wskazują, że utrzymywanie 85–90% maksymalnej wydajności przez co najmniej osiem godzin dziennie poprawia ogólną efektywność energetyczną o 19%, co jest lepsze niż nieregularne lub fragmentaryczne cykle pracy.

Redukcja odpadów w produkcji winylu dzięki innowacjom materiałowym i precyzyjnej inżynierii

Wyzwania związane z marnowaniem surowców w tradycyjnej produkcji LVT

Tradycyjna produkcja LVT generuje 7–12% odpadów materiałowych z powodu nieefektywnego cięcia i błędów w formulacji (Green Building Council 2023). Partie niezgodne ze specyfikacją stanowią 30% odpadów winylowych kierowanych na składowiska w zakładach bez optymalizacji, co podkreśla pilną potrzebę zaawansowanego sterowania procesem i precyzyjnej inżynierii.

Zawartość surowców wtórnych i materiałów pre-konsumenckich w formulacjach LVT

Wiele wiodących producentów obecnie miesza od 25 do 40 procent przetworzonego odpadu z tworzywa PVC pochodzącego z procesów przemysłowych do produkcji LVT i nie zauważono tam żadnego realnego spadku wytrzymałości produktu. Zgodnie z niektórymi najnowszymi badaniami opublikowanymi w zeszłym roku na temat innowacji materiałowych, gdy firmy zaczynają dodawać te recyklingowe składniki, zużywają o około 18% mniej nowych polimerów, jednocześnie nadal spełniając ważne normy jakości ISO 10582. Techniki obróbki stały się również bardzo zaawansowane, umożliwiając lepszą kontrolę nad mieszaniem przetworzonych materiałów. To pomogło zmniejszyć koszty surowców dla producentów, oszczędzając około dwa dolary i osiemnaście centów na metr kwadratowy, według danych Grand View Research z 2023 roku.

Precyzyjne wytłaczanie i kalibracja maszyn w celu minimalizacji odpadów

Nowoczesne maszyny LVT osiągają dokładność wymiarową ±0,15 mm dzięki matrycom z naprowadzaniem laserowym i monitorowaniu grubości z wykorzystaniem sztucznej inteligencji. Czujniki lepkości w czasie rzeczywistym dostosowują warunki przetwarzania w trakcie pracy, zmniejszając produkcję niezgodną z normą o 67% w porównaniu do ręcznej kalibracji. Systemy recyklingu zamkniętego cyklu natychmiast ponownie wprowadzają tzw. edge trimmings do nowych partii, zmniejszając odpady uruchomieniowe o 41% w zoptymalizowanych układach.

Studium przypadku: Amerykańskie zakład zmniejszył wskaźnik odpadów o 45% dzięki zaawansowanej kalibracji

Producent LVT z regionu Midwest wdrożył predykcyjne utrzymanie ruchu oparte na uczeniu maszynowym na 22 liniach ekstruzyjnych, co rocznie zmniejszyło scrap spowodowany awaryjnym przestojem z 8,2% do 4,5%. W połączeniu z automatyczną kompensacją grubości, modernizacja za 2,3 miliona dolarów przyniosła zwrot inwestycji w ciągu 14 miesięcy poprzez obniżone koszty materiałów i mniejsze opłaty za składowanie (Case Study Departamentu Energii, 2024).

Zamykanie cyklu: redukcja emisji węgla i zrównoważone zarządzanie cyklem życia

Systemy produkcji zamkniętego cyklu w wytwarzaniu podłóg LVT

Nowoczesne maszyny do produkcji podłóg LVT wspierają zamknięty cykl produkcyjny, ponownie wprowadzając aż do 98% odpadów produkcyjnych do nowych warstw. Jak pokazano w badaniach nad gospodarką o obiegu zamkniętym , systemy sortujące z wykorzystaniem sztucznej inteligencji identyfikują i oddzielają zużyty winyl z precyzją 0,2 mm, eliminując potrzebę stosowania kompatybilizatorów chemicznych w mieszankach recyklingowych.

Studium przypadku: Europejscy producenci osiągają 60% niższe emisje CO₂ dzięki surowcom wtórnym

Belgijski producent zmniejszył roczne emisje węgla o 3 200 ton metrycznych po modernizacji maszyn LVT przez zastosowanie systemu zamkniętego dopływu materiału. Jego system kontroli jakości z wykorzystaniem spektroskopii podczerwieni umożliwia wykorzystanie aż 85% surowców wtórnych, jednocześnie spełniając normy EN 649 dotyczącej warstwy ścieralnej.

Zrównoważenie początkowych inwestycji z długoterminową oszczędnością emisji

Chociaż modernizacja na zasadzie zamkniętego cyklu wymaga wzrostu nakładów kapitałowych o 18–25%, operatorzy zazwyczaj odzyskują koszty w ciągu 34 miesięcy poprzez:

- 40% redukcję zakupów pierwotnego PVC

- 22% niższe koszty energii dzięki zoptymalizowanym strumieniom materiałowym

- generowanie certyfikatów węglowych w wysokości 12–18 €/tona w ramach systemu UE ETS

Projektowanie pod kątem demontażu i możliwości recyklingu wyrobów LVT na końcu ich cyklu życia

Maszyny nowej generacji do produkcji LVT wytwarzają panele z zamkiem klikalnym, stosując kleje bezrozpuszczalnikowe, co umożliwia odzysk 94% materiału poprzez mielenie mechaniczne. Innowacyjne projekty obejmują warstwy tylne z kodami QR, które automatyzują identyfikację polimerów podczas recyklingu – istotna przewaga, biorąc pod uwagę coroczny wzrost globalnego popytu na recyklingowy PCW o 7,8% (Inicjatywa Circular Polymers 2024).

Weryfikacja zrównoważoności: ocena cyklu życia i deklaracje właściwości środowiskowych wyrobu

Rola oceny cyklu życia (LCA) w poprawie zrównoważoności wyrobów LVT

Analizy cyklu życia, znane również jako LCAs, zapewniają spójny sposób oceny wpływu środowiskowego maszyn do produkcji podłóg LVT na całym etapie ich istnienia – od wydobycia surowców pośrednich aż po to, co dzieje się z tymi maszynami po ich wycofaniu z użytkowania. Mówimy tu o całym procesie, począwszy od pozyskiwania surowców, przez laminowanie powierzchni czy pracę ekstruderów, aż po utylizację. Przestrzeganie wytycznych określonych w normie ISO 14040 pozwala firmom zidentyfikować miejsca największych problemów w procesach produkcyjnych. Z zeszłorocznych badań wynika ciekawy fakt: dostrojenie kalibracji maszyn podczas procesu ekstruzji zmniejszyło emisję dwutlenku węgla o około 22% na każdy wyprodukowany metr kwadratowy. Takie odkrycia dają właścicielom fabryk rzeczywiste wskazówki, gdzie należy skupić się na ulepszeniach – czy to poprzez inwestycje w lepszą technologię prasowania termicznego, czy też poprzez stosowanie większej ilości materiałów wtórnych w procesie produkcyjnym.

Deklaracje charakterystyki środowiskowej produktu (EPD) odpowiadają na rosnące zapotrzebowanie rynku na przejrzystość

Deklaracje produktowe dotyczące ochrony środowiska przekształcają wyniki oceny cyklu życia na rzeczywiste wartości liczbowe, które firmy mogą porównywać przy analizie roszczeń dotyczących zrównoważoności. Najnowsze dane z profilu ekologicznego PVC z 2022 roku ujawniają ciekawostkę dotyczącą obecnych produktów z luksusowej płytki winylowej – często zawierają one około 60% materiałów recyklingowych, a mimo to ich właściwości są równie dobre jak tradycyjnych rozwiązań. Zgodnie z badaniami Ponemona z zeszłego roku, niemal cztery na pięciu amerykańskich architektów domagają się EPD podczas przygotowywania ofert na projekty podłóg komercyjnych. Oznacza to, że producenci publikujący szczegółowe deklaracje odnoszące się do ich sprzętu produkcyjnego faktycznie wyróżniają się na rynku. Pokazują konkretne poprawy w kilku obszarach, w tym mniejsze zużycie wody, mniejszą emisję lotnych związków organicznych podczas instalacji oraz zmniejszony ślad węglowy przez cały cykl życia produktu.

Studium przypadku: Amerykańska marka zdobywa certyfikat Cradle-to-Cradle dzięki ocenie cyklu życia

Jeden z największych producentów LVT niedawno uzyskał certyfikat Cradle to Cradle na poziomie Gold po wprowadzeniu znaczących ulepszeń w całym procesie produkcyjnym. Przebudowano ich urządzenia do ekstruzji, aby uwzględnić system obiegu zamkniętego wody, a także zaczęto wykorzystywać około 34 procent wtórnego winylu przemysłowego w mieszance materiałów. Te zmiany przyniosły imponujące wyniki: poziom odpadów zmniejszył się niemal o połowę (około 41%), a emisja dwutlenku węgla z cykli życia produktów spadła o około 35% już w ciągu 18 miesięcy. Niezależni audytorzy stwierdzili, że zadziwiające 92% tego, co normalnie byłoby uznawane za odpady w tej fabryce, zostaje ponownie przetworzone na użyteczne surowce. To pokazuje, jak potężne mogą być wyniki oceny cyklu życia, gdy są praktycznie stosowane na co dzień w celu budowy bardziej cyrkularnego modelu produkcji.

Często zadawane pytania

Co to jest podłoga LVT?

LVT oznacza luksusową płytkę winylową. Jest to rodzaj podłogi, który naśladuje wygląd naturalnych materiałów, takich jak drewno czy kamień, ale oferuje większą trwałość i łatwiejszą konserwację.

W jaki sposób projekt modularny przyczynia się do efektywności energetycznej?

Projekt modularny pozwala maszynom ogrzewać tylko określone strefy zamiast całej powierzchni, co zmniejsza niepotrzebne zużycie energii i zwiększa wydajność.

Czym są silniki IE4 i dlaczego są ważne?

Silniki IE4 to silniki o wysokiej sprawności, które odzyskują część energii kinetycznej traconej podczas pracy maszyny, przyczyniając się do zmniejszenia zużycia energii.

Czym jest recykling zamkniętego cyklu?

Recykling zamkniętego cyklu to system, w którym odpady powstające podczas produkcji są ponownie wykorzystywane jako surowiec do nowych partii produktu, minimalizując ilość odpadów i zużycie energii.

W jaki sposób firmy mogą zweryfikować swoje działania na rzecz zrównoważonego rozwoju?

Firmy mogą wykorzystywać analizy cyklu życia (LCA) oraz deklaracje środowiskowe produktu (EPD), aby ilościowo ocenić i komunikować wpływ na środowisko oraz zrównoważoność swoich produktów.

Spis treści

- Wprowadzanie efektywności wykorzystania zasobów w Maszyna do podłóg LVT Projekt

- Silniki wysokiej wydajności i systemy odzysku ciepła w maszynach do produkcji podłóg LVT

- Inteligentna automatyzacja i konserwacja predykcyjna w celu obniżenia zużycia energii

- Studium przypadku: Niemiecki zakład zmniejszył zużycie energii o 38% dzięki podgrzewaniu podczerwienią

- Strategia: Optymalizacja przepustowości maszyn w celu ograniczenia marnowania energii

-

Redukcja odpadów w produkcji winylu dzięki innowacjom materiałowym i precyzyjnej inżynierii

- Wyzwania związane z marnowaniem surowców w tradycyjnej produkcji LVT

- Zawartość surowców wtórnych i materiałów pre-konsumenckich w formulacjach LVT

- Precyzyjne wytłaczanie i kalibracja maszyn w celu minimalizacji odpadów

- Studium przypadku: Amerykańskie zakład zmniejszył wskaźnik odpadów o 45% dzięki zaawansowanej kalibracji

-

Zamykanie cyklu: redukcja emisji węgla i zrównoważone zarządzanie cyklem życia

- Systemy produkcji zamkniętego cyklu w wytwarzaniu podłóg LVT

- Studium przypadku: Europejscy producenci osiągają 60% niższe emisje CO₂ dzięki surowcom wtórnym

- Zrównoważenie początkowych inwestycji z długoterminową oszczędnością emisji

- Projektowanie pod kątem demontażu i możliwości recyklingu wyrobów LVT na końcu ich cyklu życia

- Weryfikacja zrównoważoności: ocena cyklu życia i deklaracje właściwości środowiskowych wyrobu

- Często zadawane pytania