Zrozum, jak działa Maszyna do produkcji płyt z marmuru I jakie są jej kluczowe etapy produkcji

Rosnące zapotrzebowanie na płyty marmurowe UV i PVC w nowoczesnej konstrukcji i projektowaniu wnętrz

Specjaliści od budownictwa i projektowania wnętrz zaczynają sięgać po płyty marmurowe UV i PVC, ponieważ są bardziej trwałe, świetnie wyglądają w różnych ustawieniach i pozwalają zaoszczędzić pieniądze w porównaniu z opcjami z prawdziwego kamienia. Zgodnie z najnowszymi raportami branżowymi firmy Global Construction Materials z 2023 roku, obserwujemy roczny wzrost rynku tych powierzchni dekoracyjnych o około 17%. Ludzie chcą lżejszych materiałów, które nie wymagają ciągłej konserwacji, dlatego ten trend jest całkowicie zrozumiały. Wyprodukowane płyty naśladują bogaty wygląd prawdziwego marmuru, ale lepiej oprzytomiają uszkodzeniom wodnym, zarysowaniom i uderzeniom. Dlatego wiele firm instaluje je w miejscach takich jak centra handlowe, szpitale, a nawet w domach, gdzie wygląd ma znaczenie, ale równie ważna jest praktyczność.

Zasady podstawowe: mieszanie, prasowanie i integracja utrwalania UV w maszynie do produkcji płyt marmurowych

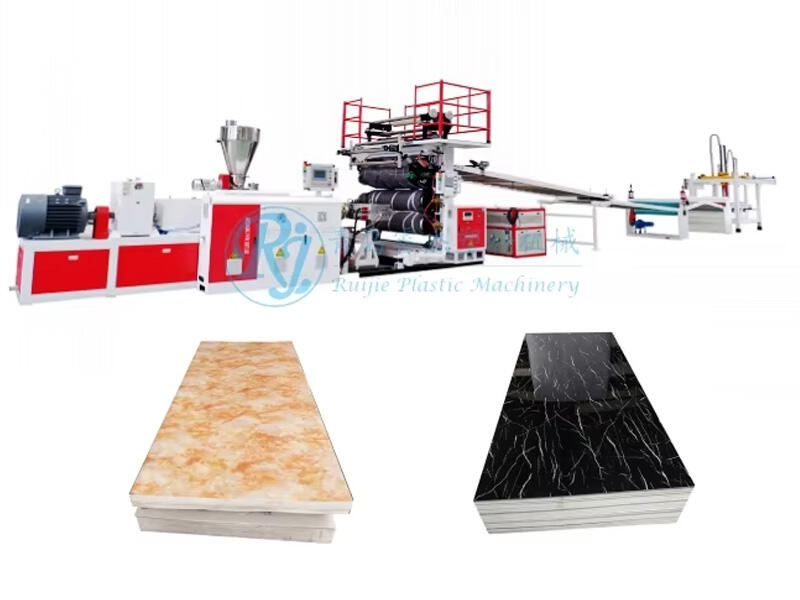

Proces produkcji płyt z marmuru przekształca podstawowe składniki w piękne powierzchnie dekoracyjne w trzech głównych etapach. Pierwszy etap obejmuje mieszanie żywic PVC, wypełniaczy z węglanu wapnia oraz różnych stabilizatorów, aż uzyska się jednorodny związek imitujący naturalne wzory kamienia. Następnie następuje etap walcowania pod wysokim ciśnieniem, w którym specjalistyczne walce formują tę mieszaninę w płyty o określonej grubości i gęstości. Ostatnim etapem jest utwardzanie UV, które wykorzystuje intensywne światło ultrafioletowe do natychmiastowego utwardzenia powłoki powierzchniowej. Dzięki temu powstają wyjątkowo trwałe, błyszczące wykończenia, których nie da się osiągnąć przy zwykłym suszeniu. To, co czyni ten proces tak efektywnym, to płynne połączenie poszczególnych etapów bez przerw, co prowadzi do produktów zachowujących kształt, estetyczny wygląd w całej serii oraz umożliwia ich produkcję z imponującą szybkością dla producentów.

Od ręcznej do zautomatyzowanej: Przejście branżowe ku całkowicie zintegrowanym liniom produkcyjnym płyt marmurowych

Kiedyś większość pracy wykonywano ręcznie, ale od tamtej pory wiele się zmieniło. Obecne fabryki działają w oparciu o zintegrowane systemy komputerowe, które obsługują wszystko – od dozowania surowców, przez procesy wytłaczania i kalandrowania, aż po końcowe wykończenie produktów, wymagając przy tym minimalnej obecności pracowników, którzy tylko obserwują, jak maszyny wykonują całą ciężką pracę. Raport z 2024 roku pokazuje, jak znacznie lepszą wydajność osiągają te zautomatyzowane instalacje w porównaniu ze starszymi metodami. Produkcja przy użyciu nowoczesnych technologii przyspiesza o około 45 procent, a odpadów materiałowych trafiających na wysypiska jest o mniej więcej 32 procent mniej. W centrum tej transformacji znajdują się sterowniki programowalne, powszechnie znane jako PLC. Urządzenia te zapewniają płynne współdziałanie każdego etapu produkcji. Pomagają utrzymać wysoką jakość produktu nawet podczas jednoczesnego wytwarzania tysięcy sztuk. Ponadto firmy oszczędzają na kosztach eksploatacji, ponieważ nie potrzebują już tak wielu wyspecjalizowanych pracowników. Ma to szczególne znaczenie w obecnej chwili, biorąc pod uwagę trudności związane z rekrutacją wykwalifikowanego personelu skłonnego do pracy w środowiskach produkcyjnych.

Studium przypadku: Zyski z efektywności dzięki zautomatyzowanej maszynie do produkcji płyt marmurowych

Nowy zautomatyzowany system produkcji płyt marmurowych wykazał imponujące korzyści zarówno pod względem szybkości, jak i wpływu na środowisko w naszym zakładzie produkcyjnym. Czasy produkcji skróciły się o niemal dwie trzecie w porównaniu z metodami ręcznymi, a zużycie energii zmniejszyło się o prawie 40%. Udało nam się również osiągnąć prawie doskonałą efektywność materiałową – około 99,2% – dzięki ciągłemu monitorowaniu grubości płyt oraz ponownemu wprowadzaniu wszystkich odpadów z powrotem do procesu. Ostateczny efekt? Nasze marże zysku wzrosły o 27% po wdrożeniu tych zmian. Oczywiście początkowe koszty były wysokie, ale analiza danych z ostatniego roku pokazuje, że inwestycja w automatyzację opłaca się bardzo dobrze w dłuższej perspektywie.

Dopasowanie funkcjonalności maszyny do skali produkcji i wymagań przepływu pracy

Wybór odpowiedniego sprzętu do produkcji płyt z marmuru zależy przede wszystkim od takich czynników jak skala produkcji, dostępna powierzchnia robocza oraz istniejące możliwości techniczne. Dla zakładów produkcyjnych wytwarzających od 100 do 500 płyt dziennie najlepiej sprawdzają się rozwiązania modułowe, które potrafią obsługiwać wydajność na poziomie 250–400 kilogramów na godzinę, pozostawiając jednocześnie miejsce na rozbudowę w miarę wzrostu zapotrzebowania. Gdy dzienne zapotrzebowanie przekracza 1000 płyt, duże operacje zazwyczaj wymagają kompletnych linii produkcyjnych wyposażonych w pełną automatyzację transportu materiałów oraz wbudowane kontrole jakości, aby utrzymać wysoką szybkość produkcji i zmniejszyć koszty pracy ręcznej. Istnieje jednak kilka praktycznych aspektów, które warto wziąć pod uwagę podczas uruchamiania instalacji. Wysokość pomieszczenia staje się ważna przy montażu pionowych wież chłodniczych, zasilanie musi być wystarczające dla jednostek utwardzania UV, a duża część powierzchni podłogowej musi zostać zaplanowana nie tylko na składowanie surowców, ale również na magazynowanie gotowych produktów, aby zapewnić płynny przebieg procesów w całym zakładzie i uniknąć powstawania wąskich gardeł w kluczowych punktach.

Oceń moc, wydajność i efektywność energetyczną pod kątem długoterminowego zwrotu z inwestycji

Kluczowe wskaźniki wydajności: pojemność wyjściowa i zużycie energii elektrycznej maszyn do produkcji płyt marmurowych

Przyglądając się maszynie do produkcji płyt marmurowych, dwie główne kwestie rzucają się w oczy przy ocenie jej rzeczywistej efektywności: ilość produkcji na godzinę (mierzona w metrach kwadratowych) oraz pobór mocy w kilowatach. Otóż koszty energii często stanowią około 40% wydatków firm związanych z codziennym użytkowaniem tych maszyn. Oznacza to, że znalezienie optymalnego punktu równowagi między wysoką wydajnością a kontrolowaniem rachunków za prąd staje się bardzo ważne dla każdego, kto zarządza procesem produkcyjnym. Obecnie większość specjalistów w branży uznałaby za rozsądny standard osiągnięcie około 120 metrów kwadratowych produkowanych na godzinę przy zużyciu mniejszym niż 45 kilowatów mocy. Maszyny spełniające te kryteria pozwalają firmom na skalowanie produkcji bez gwałtownego wzrostu kosztów energii.

Modele o dużej mocy vs. energooszczędne: Balansowanie prędkości i kosztów eksploatacji

Maszyny o wysokich mocach w zakresie od 50 do 65 kilowatów zapewne dają szybkie wyniki, jednak ich eksploatacja jest znacznie droższa. Mówimy tu o około osiemnastu tysiącach dolarów rocznie, jeśli te potwory pracują bez przerwy. Spójrzmy teraz na alternatywy energooszczędne o mocy 30–45 kW. Te modele zmniejszają zużycie energii o około dwadzieścia pięć do czterdzieści procent, nie tracąc przy tym zbyt wiele na szybkości – osiągają one nadal około osiemdziesięciu pięciu do dziewięćdziesięciu procent wydajności większych maszyn. Dla fabryk pracujących w wielu zmianach w ciągu dnia, ta różnica bardzo szybko przekłada się na realne oszczędności finansowe w dłuższym okresie. Decydując, który typ maszyn ma sens dla danej firmy, ogromne znaczenie mają takie czynniki jak lokalne ceny energii elektrycznej, ilość produkowanych wyrobów oraz to, czy aspekty środowiskowe odgrywają rolę w strategii przedsiębiorstwa.

Maksymalizacja zwrotu z inwestycji poprzez zrównoważoną wydajność maszyn

Ostatecznie okazuje się, że zrównoważony rozwój ma rzeczywiste znaczenie dla osiągania zysków w dłuższej perspektywie w branży płyt marmurowych. Gdy producenci inwestują w energooszczędne maszyny, korzyści są większe niż tylko obniżka kosztów zużycia energii elektrycznej. Takie maszyny zazwyczaj działają dłużej, co oznacza mniej usterk i mniejsze kłopoty związane z naprawami. Zgodnie z obserwacjami przemysłowymi, większość firm zaczyna odnosić zyski już po około dwóch do trzech lat, biorąc pod uwagę zarówno oszczędności energetyczne, jak i mniejszą ilość czasu traconego na konserwację. Warto rozważyć nowsze technologie, takie jak systemy odzyskujące stratną energię podczas pracy czy funkcje automatycznego przełączania w tryb niskiego poboru mocy, gdy nie prowadzi się cięcia kamienia. Te ulepszenia w praktyce zwykle zmniejszają zużycie energii o około 25–30%. Dla właścicieli fabryk myślących o przyszłości, dobór sprzętu odpowiednio do potrzeb produkcyjnych oraz celów zarządzania energią stwarza rzeczywistą przewagę. Taki podejście pozwala im wyprzedzać nieunikniony wzrost cen energii oraz zapewnia zgodność z coraz bardziej rygorystycznymi przepisami w sektorze materiałów budowlanych.

Zapewnij precyzję dzięki zaawansowanej integracji technologii CNC i technice cięcia

Jak technologia CNC poprawia dokładność cięcia w maszynach do produkcji płyt marmurowych

CNC, czyli sterowanie numeryczne komputerowe, pozwala ciąć materiały z niezwykle dużą dokładnością, czasem aż do plus-minus 0,1 mm. To całkowicie eliminuje domysły podczas produkcji, ponieważ każdy element wychodzi dokładnie taki, jak zaprojektowano go na ekranie komputera. Możliwość pracy na wielu osiach otwiera nowe możliwości tworzenia skomplikowanych kształtów i szczegółowych projektów, które ręcznie byłyby niemal niemożliwe do wykonania. W przypadku hal produkcyjnych te maszyny zapewniają jednolity wygląd produktów partia po partii. Występuje znacznie mniejsza konieczność poprawiania błędów i wyrzucania odpadów w porównaniu z tradycyjnymi metodami. Większość fabryk deklaruje roczne oszczędności sięgające tysięcy złotych tylko dzięki ograniczeniu marnowania surowców.

Balansowanie pomiędzy szybkością produkcji a precyzją cięcia

Nowoczesne systemy CNC w dużej mierze wyeliminowały konieczność wybierania między szybkością a dokładnością. Te maszyny są wyposażone w funkcje korekcji błędów w czasie rzeczywistym oraz automatyczne procesy kalibracji, które zapewniają dużą precyzję nawet podczas pracy z maksymalną prędkością. Inteligentne systemy sterowania stale dostosowują ustawienia na podstawie odczytów czujników, dzięki czemu fabryki mogą zwiększać produkcję, nie ryzykując pogorszenia jakości powierzchni. Ma to ogromne znaczenie w branżach, gdzie firmy muszą być efektywne, ale jednocześnie zapewniać bezbłędne wyniki, aby utrzymać przewagę konkurencyjną. Producentom inwestującym w te zaawansowane systemy często udaje się zdobywać zamówienia, ponieważ potrafią spełniać ścisłe terminy, zachowując wysoką jakość, jakiej oczekują klienci.

Optymalizacja jakości przetwarzania kamienia w środowiskach produkcyjnych o dużej skali

Podczas pracy w dużych wolumenach integracja technologii CNC zapewnia dokładność nawet po wyprodukowaniu tysięcy elementów. Systemy sprzężenia zwrotnego typu zamkniętego monitorują zużycie narzędzi w czasie oraz zmiany materiałów, a następnie dokonują samoregulacji, aby wszystko pozostawało w granicach około 0,1 mm wymaganych wartości. Co to oznacza? Mniej wadliwych części trafiających do śmieci i możliwość zwiększenia produkcji bez utraty jakości. Jest to szczególnie ważne, gdy firmy muszą dostarczyć ogromne ilości identycznych komponentów na duże inwestycje budowlane lub dla klientów komercyjnych oczekujących, że każdy produkt będzie spełniał rygorystyczne standardy.

Porównanie technik wykańczania powierzchni: powłoka UV vs. laminowanie pod względem trwałości i estetyki

Dlaczego błyszczące, odporne na rysy płyty marmurowe z powłoką UV zdobywają preferencje rynkowe

Płyty marmurowe z powłoką UV stały się ostatnio bardzo popularne, ponieważ oferują pożądany błyszczący wygląd oraz lepszą ochronę przed zarysowaniami. Gdy porównuje się powłokę UV do tradycyjnej laminacji, istnieje znacząca różnica. Metoda UV polega na napromieniowaniu specjalnego polimeru światłem ultrafioletowym, które niemal natychmiast twardnieje, tworząc trwałą zewnętrzną warstwę o dłuższej żywotności. To, co wyróżnia ten proces, to intensywniejsze wyostrzenie kolorów i jednocześnie znaczne skrócenie czasu produkcji w porównaniu z tradycyjnymi technikami laminowania. Dla producentów realizujących duże zamówienia ten czynnik szybkości ma ogromne znaczenie, ponieważ krótszy cykl produkcji przekłada się na większy potencjał zysku.

Jak technologia powłoki UV poprawia trwałość i jakość wykończenia w produkcji płyt marmurowych

Powłoki UV działają poprzez naniesienie specjalnego polimeru w postaci cieczy, który szybko twardnieje pod wpływem światła ultrafioletowego. Tworzy to gładką, ciągłą warstwę odporną na zarysowania, uszkodzenia chemiczne oraz utratę koloru spowodowaną działaniem promieni słonecznych. Proces ten zwiększa twardość powierzchni o około 40 procent w porównaniu do tradycyjnych laminatów, a także zapewnia jednolity połysk w całym cyklu produkcji. Producent może dokładnie regulować grubość nanoszonej powłoki, co pozwala zachować autentyczny wygląd kamienia – kluczowy dla produktów wysokiej jakości – jednocześnie oferując skuteczną ochronę przed zużyciem.

Wnioski z kontroli jakości z zakładów produkcyjnych marmuru UV średniej skali

Dla producentów średniej wielkości pracujących z powłokami UV liczby mówią same za siebie: około 99% stabilnej jakości wykończenia, gdy czujniki w czasie rzeczywistym wykrywają najmniejsze zmiany grubości powłoki już od 0,1 mm. Natychmiastowy proces utwardzania eliminuje irytujące problemy znane ze tradycyjnych metod – takie jak powstawanie pęcherzyków czy odspajanie się krawędzi. Oznacza to, że współczynnik odpadu w fabrykach spada o około 30 procent. Architekci szczególnie doceniają taką niezawodność, gdy wymagane jest spójne wykończenie na różnych częściach budowy. Wystarczy pomyśleć o tych wysokiej klasy obiektach komercyjnych, gdzie każda płytka musi wyglądać dokładnie tak samo od jednej ściany do drugiej.

Wybór maszyna do produkcji płyt z marmuru z zaawansowanymi modułami laminowania i wykańczania powierzchni

W dzisiejszej produkcji płyt z efektem marmuru, maszyny muszą naprawdę radzić sobie zarówno z powłokami UV, jak i laminowaniem, jeśli chcą pokryć wszystkie dostępne nisze rynkowe. Gdy urządzenie potrafi wykonać oba rodzaje wykończenia, producenci zyskują rzeczywistą elastyczność. Mogą wytwarzać wysokiej klasy płyty laminowane na potrzeby ekskluzywnych pomieszczeń komercyjnych, jednocześnie oferując budżetowe produkty powlekane UV na duże serie zamówień. Najlepsze konfiguracje zwykle są wyposażone w precyzyjne głowice aplikacyjne, systemy automatycznego dostosowywania grubości oraz wbudowane kontrole jakości działające na każdym etapie procesu. Te cechy zapewniają wysoką jakość wykończenia, niezależnie od tego, czy klient oczekuje efektu premium, czy potrzebuje jedynie funkcjonalnego rozwiązania do większych instalacji.

Dobierz maszyny zgodnie z procesem produkcyjnym i wymaganiami zakładu

Zrozumienie roli ekstruzji PVC w produkcji płyt z efektem marmuru oraz kompatybilności maszyn

Proces ekstruzji PVC leży u podstaw produkcji płyt marmuru sztucznego, co oznacza, że bardzo ważne jest jego sprawnie działające połączenie z rzeczywistym wyposażeniem do wytwarzania płyt marmurowych. Gdy wszystko pasuje do siebie, materiał przepływa równomiernie przez cały system bez zacinania się. To pozwala zachować stałą grubość każdej płyty oraz jednolity poziom gęstości między różnymi partiami. Nieprawidłowe ustawienie prowadzi do wielu problemów, od nierównych powierzchni po marnowanie materiału. Dlatego producenci poświęcają tyle czasu, aby upewnić się, że ich linie ekstruzji poprawnie współdziałają z kolejnymi etapami procesu produkcyjnego. Poprawne dopasowanie tych etapów decyduje o ciągłej, codziennej produkcji wysokiej jakości wyrobów.

Płyty marmuru UV a tradycyjny kamień: kluczowe różnice w procesach produkcyjnych

Tradycyjna obróbka kamienia wiąże się z różnymi pracochłonnymi procesami, takimi jak pozyskiwanie, cięcie i polerowanie, które generują ogromne ilości odpadów. Arkusze marmuru UV są inne, ponieważ wytwarza się je za pomocą zautomatyzowanego mieszania, prasowania i utwardzania. Cały system rzeczywiście zmniejsza ilość odpadów oraz zużycie energii dzięki precyzyjnemu nanoszeniu materiałów dokładnie tam, gdzie są potrzebne. Przy projektowaniu zakładów przeznaczonych do tego typu produkcji planiści muszą skupić uwagę na obszarach mieszania chemicznego, specjalnych liniach utwardzania UV oraz cyfrowych punktach kontroli jakości. Nie ma potrzeby stosowania ciężkiego sprzętu do cięcia ani skomplikowanych systemów zarządzania pyłem, które są standardem w przypadku operacji z wykorzystaniem naturalnego kamienia. Gdy o tym pomyślimy, to wszystko wydaje się logiczne, prawda?

Planowanie zakładu: powierzchnia, układ i zapotrzebowanie na przepustowość dla efektywnej produkcji arkuszy marmuru

Dobra organizacja zakładu zaczyna się od analizy wykorzystania przestrzeni, tras przepływu materiałów oraz potrzebnych mediów. Podczas uruchamiania produkcji rozsądnie jest umieścić maszynę do produkcji płyt marmurowych w miejscu, które ułatwi obróbkę materiałów, nie zajmując przy tym przestrzeni potrzebnej do bieżącego serwisowania ani możliwych rozbudów w przyszłości. Większość linii produkcyjnych zajmuje od 800 do 1200 stóp kwadratowych powierzchni podłogowej, choć należy również zaplanować dodatkową przestrzeń na magazynowanie surowców i gotowych produktów. Nie wolno także zapominać o ważnych wymaganiach dotyczących mediów. Energia elektryczna trójfazowa, system sprężonego powietrza oraz odpowiednia wentylacja to nie luksus, lecz absolutna konieczność, jeśli chcemy, by maszyny działały bezawaryjnie dzień po dniu i zapewniały stałą jakość we wszystkich zmianach.

Sekcja FAQ

Q1: Dlaczego płyty marmurowe UV i PVC są preferowane w porównaniu do kamienia naturalnego?

A: Arkusze marmuru UV i PVC są preferowane, ponieważ są bardziej trwałe, wizualnie atrakcyjne w różnych ustawieniach, opłacalne oraz wymagają mniejszego utrzymania w porównaniu z kamieniem naturalnym. Ponadto lepiej niż kamień naturalny odpierają uszkodzenia spowodowane wodą, rysami i uderzeniami.

Q2: Jak automatyzacja wpływa na produkcję arkuszy marmuru?

A: Automatyzacja zwiększa efektywność produkcji, przyspieszając proces o około 45%, zmniejszając odpady materiałowe o około 32% oraz minimalizując potrzebę pracy ręcznej, co znacząco obniża koszty operacyjne.

Q3: Jaka jest różnica między powłoką UV a laminowaniem dla arkuszy marmuru?

A: Powłoka UV zapewnia połyskową, odporną na rysy powierzchnię, która podkreśla wibrujące kolory i przyspiesza produkcję w porównaniu z laminowaniem. Tworzy również twardszą warstwę zewnętrzną, bardziej odporną na rysy i szkody środowiskowe.

Q4: Jakie są zagadnienia związane z energią elektryczną dla maszyn do produkcji arkuszy marmuru?

A: Optymalne zużycie energii to mniej niż 45 kilowaty, aby zapewnić wydajność przy niskich kosztach energetycznych. Maszyny o mocy 30–45 kW dobrze balansują szybkość i opłacalność.

Q5: W jaki sposób technologia CNC przysparza korzyści produkcji płyt z marmuru?

A: Technologia CNC umożliwia precyzyjne cięcie, zapewnia stałą jakość produktu oraz zmniejsza odpady materiałowe, co przekłada się na niższe koszty operacyjne i większą efektywność w środowiskach produkcyjnych o dużej skali.

Spis treści

-

Zrozum, jak działa Maszyna do produkcji płyt z marmuru I jakie są jej kluczowe etapy produkcji

- Rosnące zapotrzebowanie na płyty marmurowe UV i PVC w nowoczesnej konstrukcji i projektowaniu wnętrz

- Zasady podstawowe: mieszanie, prasowanie i integracja utrwalania UV w maszynie do produkcji płyt marmurowych

- Od ręcznej do zautomatyzowanej: Przejście branżowe ku całkowicie zintegrowanym liniom produkcyjnym płyt marmurowych

- Studium przypadku: Zyski z efektywności dzięki zautomatyzowanej maszynie do produkcji płyt marmurowych

- Dopasowanie funkcjonalności maszyny do skali produkcji i wymagań przepływu pracy

- Oceń moc, wydajność i efektywność energetyczną pod kątem długoterminowego zwrotu z inwestycji

- Zapewnij precyzję dzięki zaawansowanej integracji technologii CNC i technice cięcia

-

Porównanie technik wykańczania powierzchni: powłoka UV vs. laminowanie pod względem trwałości i estetyki

- Dlaczego błyszczące, odporne na rysy płyty marmurowe z powłoką UV zdobywają preferencje rynkowe

- Jak technologia powłoki UV poprawia trwałość i jakość wykończenia w produkcji płyt marmurowych

- Wnioski z kontroli jakości z zakładów produkcyjnych marmuru UV średniej skali

- Wybór maszyna do produkcji płyt z marmuru z zaawansowanymi modułami laminowania i wykańczania powierzchni

- Dobierz maszyny zgodnie z procesem produkcyjnym i wymaganiami zakładu

- Sekcja FAQ