Nauka o materiałach rdzeniowych: jak skład SPC i LVT określa wymagania produkcyjne

Podstawowe różnice w produkcji podłóg SPC (kompozytów kamienno-plastikowych) i LVT (luksusowych płytek winylowych) wynikają z ich składu rdzeniowego — który bezpośrednio determinuje procesy produkcyjne, dobór sprzętu oraz właściwości użytkowe gotowych wyrobów.

Rdzeń SPC: mieszanka węglanu wapnia i PVC zapewniająca stabilność wymiarową oraz kompatybilność z procesem prasowania

Podłogi SPC mają tzw. gęste, sztywne rdzenie, wykonane głównie z mielonego wapienia zmieszanego z żywicą PVC. Dokładny skład może się różnić i zawierać od około 60 do 80 procent węglanu wapnia. To, co czyni ten materiał tak wyjątkowym, to jego niezwykła stabilność przy zmianach temperatury. Mowa tu o współczynniku rozszerzalności lub kurczenia się wynoszącym zaledwie plus lub minus 0,05 procent nawet przy wahaniu temperatury o 30 stopni Celsjusza. Taka stabilność sprawia, że podłogi SPC doskonale sprawdzają się w trudnych miejscach, takich jak sieniowe pomieszczenia, w których w ciągu dnia gromadzi się ciepło, czy też komercyjne kuchnie, gdzie temperatura ulega stałym wahaniom w trakcie godzin obsługi. Ze względu na dużą gęstość materiału i niską elastyczność producenci mogą tłoczyć te podłogi pod wysokim ciśnieniem – w zakresie od 80 do 100 MPa. Pozwala to na szybkie schładzanie bez występowania problemów z wyginaniem, które dotykają inne materiały. Na liniach produkcyjnych konieczne jest dokładne kalibrowanie wszystkich parametrów, aby każda partia miała standardową grubość 4–7 mm, jakiej oczekują użytkownicy.

Rdzeń LVT: jednorodny związek PVC zoptymalizowany pod kątem precyzyjnego kalenderowania i tłoczenia

LVT charakteryzuje się elastycznym rdzeniem z plastysolu PVC, który nie zawiera żadnych napełniaczy mineralnych i skupia się bardziej na łatwej obróbce niż na sztywności. Taki właśnie skład dobrze sprawdza się w wieloetapowym procesie kalandrowania, w którym nagrane wałki uciskają materiał w arkusze o typowej grubości około 2–3 mm. To, co czyni LVT wyjątkowym, to zdolność PVC do utrzymania odpowiedniej konsekwencji konsystencji umożliwiającej tłoczenie na poziomie mikronów z tolerancjami tak ścisłymi jak ±0,1 mm. Dzięki tej precyzji producenci mogą tworzyć bardzo realistyczne efekty teksturowania pod drewno oraz tekstury przypominające kamień. Istnieje jednak jedna ważna kwestia wymagająca uwagi: ponieważ PVC wykazuje silną reakcję na zmiany temperatury, zakłady produkcyjne muszą stosować specjalnie zaprojektowane tunele chłodzące działające przy różnicach temperatur wynoszących od 20 do 30 stopni Celsjusza. Wolniejsze procesy chłodzenia pomagają uniknąć problemów takich jak rozwarstwianie się warstw, kurczenie się materiału lub nietypowe odkształcenia powierzchni, które mogłyby zniszczyć jakość produktu.

| Nieruchomości | Rdzeń SPC | Rdzeń LVT |

|---|---|---|

| Podstawowy materiał | Kompozyt wapienia i PVC | Jednorodny plastisol z PVC |

| Stabilność termiczna | zmiana wymiarów ±0,05% (±30 °C) | zmiana ±0,12% (±20 °C) |

| Prędkość przetwarzania | 25–40 m/min (kompresja) | 15–25 m/min (kalenderowanie) |

Architektura procesu produkcyjnego: prasowanie vs. kalenderowanie w Produkcji podłóg SPC i LVT

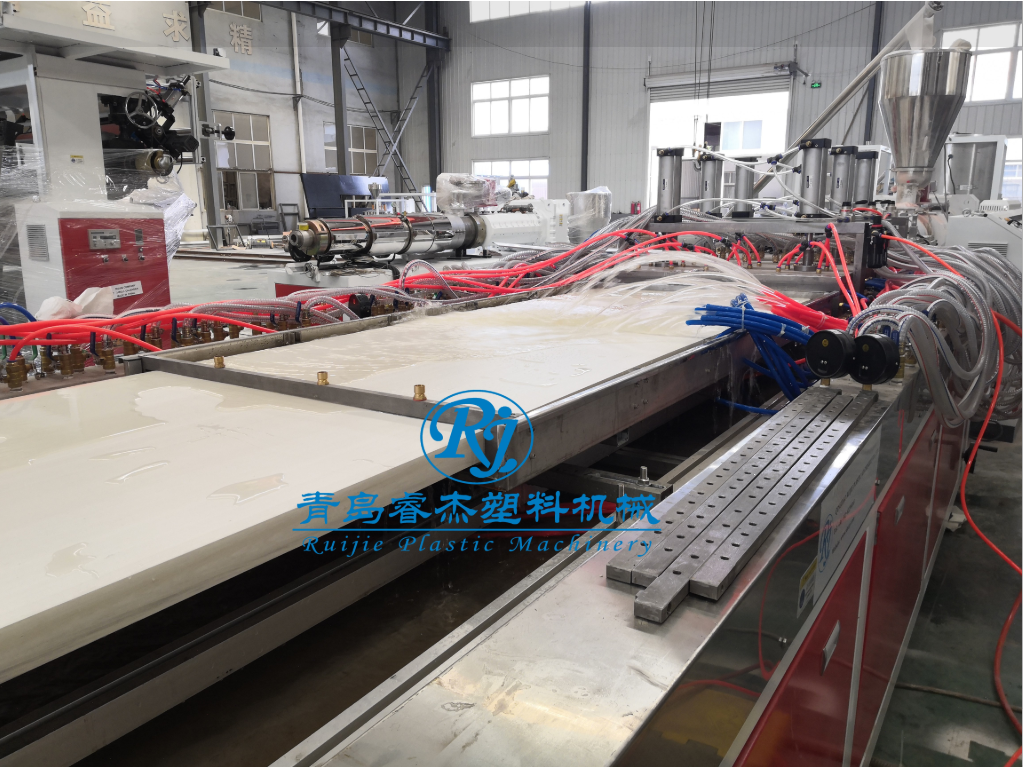

Linia produkcyjna SPC: wysokociśnieniowa kompresja, szybkie chłodzenie oraz zintegrowane frezowanie złączy typu click

Proces produkcji SPC opiera się w dużej mierze na temperaturach w zakresie od 175 do 190 stopni Celsjusza oraz znacznym ciśnieniu, które zapewniają pełne połączenie mieszanki wapienia i PVC. Gdy proces ten jest przeprowadzony poprawnie, zapobiega on niepożądanemu rozwarstwianiu warstw, jakie często obserwujemy w innych materiałach, nadając jednocześnie produktowi rzeczywistą wytrzymałość konstrukcyjną. Po etapie prasowania stosuje się szybkie chłodzenie, dzięki czemu materiał szybko się utrwalает, co sprzyja zachowaniu płaskości całej powierzchni i zapobiega wyginaniu się krawędzi. Następnie następuje etap obróbki CNC, podczas którego maszyny precyzyjnie wycinają profile z systemem zaczepów bezpośrednio na linii produkcyjnej. Tolerancje w tym etapie są również bardzo ścisłe – wynoszą około ±0,2 mm. Wszystkie te zautomatyzowane operacje oznaczają, że fabryki potrzebują znacznie mniejszej liczby pracowników niż dawniej do wykonywania prac wykańczających – koszty pracy mogą być w ten sposób obniżone o około 60% w porównaniu do starszych metod wymagających intensywnej pracy ręcznej.

Linia produkcyjna LVT: wieloetapowe kalandrowanie, tłoczenie z uwzględnieniem dokładnej rejestracji oraz integracja warstwy odpornościowej utwardzanej promieniowaniem UV

Proces produkcji płyt LVT zaczyna się od czegoś, co nazywa się wielowalczkowym kalandrowaniem, w wyniku którego powstają arkusze o stabilnych wymiarach i kształcie, przy jednoczesnym zachowaniu wyjątkowo jednolitej jakości na całej powierzchni. Następnym etapem jest jednak rzeczywiście kluczowa operacja – tłoczenie, podczas której tekstury muszą idealnie pokrywać się z nadrukowanymi wzorami. Mówimy tutaj o dokładności ustawienia na poziomie mikronów. Nawet drobny błąd wynoszący zaledwie 0,1 mm może oznaczać konieczność odrzucenia całej partii produktu. Po tym wszystkim nanosi się specjalną warstwę odporną na zużycie, którą utwardza się za pomocą światła UV. Powstaje w ten sposób powierzchnia o dobrej odporności na zadrapania i zarysowania. Istnieje jednak pewien haczyk: aby poprawnie wykonać ten końcowy etap, producenci muszą bardzo dokładnie kontrolować jednocześnie kilka czynników, w tym wilgotność powietrza, temperaturę ustawioną dla wałków oraz intensywność promieniowania UV. Błąd w którymś z tych parametrów może prowadzić do wystąpienia takich wad jak efekt zamglenia lub tekstura przypominająca skórkę pomarańczy, nie mówiąc już o przypadku niedostatecznego utwardzenia materiału.

Silniki wydajności i zgodności: Jak wymagania rynku kształtują Produkcji podłóg SPC i LVT Decyzje

Priorytety sektora komercyjnego: Sektory opieki zdrowotnej i edukacji wymagają sztywności, tłumienia akustycznego oraz niskich kosztów konserwacji wydajności SPC

Coraz więcej centrów opieki zdrowotnej i szkół decyduje się na posadzki SPC ze względu na ich wyjątkową odporność w trudnych warunkach. Gęsta, mineralna warstwa nośna zapewnia im rzeczywistą wytrzymałość na obciążenia wynikające z przesuwania wózków i sprzętu medycznego oraz znacznie ogranicza powstawanie wgnieceń przy upadkach przedmiotów – w porównaniu do zwykłej folii winylowej wgniecenia powstają o około 70% rzadziej. W zakresie izolacji akustycznej komercyjne posadzki SPC są wyposażone w wbudowaną warstwę podkładu dźwiękochłonnego, która redukuje hałasy uderzeniowe o około 19 decybeli. Spełniają one również bardzo rygorystyczne normy budowlane, w tym wymagania standardów ASTM E492 oraz ISO 140-6. Nie należy także zapominać o warstwie antymikrobowej na powierzchni. Te posadzki nadal skutecznie zwalczają mikroorganizmy nawet po wielokrotnym czyszczeniu agresywnymi środkami dezynfekcyjnymi stosowanymi w szpitalach. W efekcie w czasie eksploatacji okazują się one bardziej trwałe niż posadzki drewniane lub laminatowe, a ponadto pozwalają zaoszczędzić około 30% kosztów konserwacji w całym okresie użytkowania.

Przepisy dotyczące zrównoważonego rozwoju: limity emisji lotnych związków organicznych (VOC), harmonogramy wycofywania PVC oraz wyzwania związane z integracją surowców wtórnych w obu liniach

Naciski regulacyjne na całym świecie zmieniają sposób produkcji produktów SPC i LVT. Weźmy na przykład plan Unii Europejskiej dotyczący gospodarki obiegu zamkniętego. Do roku 2030 UE chce, aby w materiałach budowlanych znajdowało się co najmniej 60% surowców wtórnych, co oznacza, że fabryki muszą intensywniej pracować nad wprowadzaniem recyklatu pochodzenia przemysłowego, nie pogarszając przy tym wymiarów ani wyglądów swoich produktów. Następnie mamy Kalifornię z nowymi przepisami dotyczącymi lotnych związków organicznych (VOC) – maksymalna dopuszczalna zawartość to 50 mikrogramów na metr sześcienny. Wymusiło to na firmach przeanalizowanie ponownie składu klejów, warstw odpornych na zużycie oraz dodatków plastycznych. W Skandynawii i Kanadzie zaś ustawy zakazujące stosowania PVC przyspieszają badania nad bezpieczniejszymi alternatywami, takimi jak opcje pozbawione ftalanów czy plastyczne substancje pochodzenia roślinnego. Jednak prawidłowe włączenie recyklatu do procesu produkcyjnego nie jest łatwe. Zanieczyszczenia mogą poważnie zakłócać proces ekstruzji w przypadku SPC, podczas gdy niestabilność barw utrudnia zachowanie estetyki produktów LVT. Niektórzy wiodący producenci podejmują ten wyzwanie bezpośrednio, stosując systemy sztucznej inteligencji do wizualnej sortacji materiałów oraz monitorowania reologii w trakcie pracy linii produkcyjnych. Dzięki tym technologiom możliwe jest dziś wykorzystanie ok. 40% certyfikowanego recyklatu, co pozwala osiągać cele środowiskowe bez kompromisów w zakresie jakości produktów oraz zgodności ze wszystkimi obowiązującymi przepisami.

Często zadawane pytania

Z jakich materiałów wykonane są podłogi SPC i LVT?

Podłogi SPC składają się z kompozytu wapienia i PVC, podczas gdy podłogi LVT są wykonane z jednorodnego plastizolu PVC.

Dlaczego skład rdzenia wpływa na proces produkcyjny podłóg SPC i LVT?

Skład rdzenia określa stabilność termiczną oraz wymagane metody produkcji, takie jak prasowanie lub kalenderowanie, co wpływa zarówno na obsługę materiału, jak i na procesy chłodzenia.

Dlaczego podłogi SPC są odpowiednie dla środowisk komercyjnych, takich jak służba zdrowia i edukacja?

Podłogi SPC mają gęsty, sztywny rdzeń zapewniający odporność na ciężkie wyposażenie i wózki przesuwne. Zawierają również warstwę akustyczną do tłumienia hałasu oraz antymikrobową warstwę powierzchniową, idealną do potrzeb sanitarnej higieny.

W jaki sposób przepisy dotyczące zrównoważonego rozwoju wpływają na produkcję podłóg SPC i LVT?

Przepisy wymagają zwiększonego wykorzystania materiałów wtórnych oraz ograniczają emisję lotnych związków organicznych (VOC). Wymusza to na producentach dostosowanie formuł i metod produkcji, aby spełnić te standardy bez utraty jakości.

Spis treści

- Nauka o materiałach rdzeniowych: jak skład SPC i LVT określa wymagania produkcyjne

- Architektura procesu produkcyjnego: prasowanie vs. kalenderowanie w Produkcji podłóg SPC i LVT

-

Silniki wydajności i zgodności: Jak wymagania rynku kształtują Produkcji podłóg SPC i LVT Decyzje

- Priorytety sektora komercyjnego: Sektory opieki zdrowotnej i edukacji wymagają sztywności, tłumienia akustycznego oraz niskich kosztów konserwacji wydajności SPC

- Przepisy dotyczące zrównoważonego rozwoju: limity emisji lotnych związków organicznych (VOC), harmonogramy wycofywania PVC oraz wyzwania związane z integracją surowców wtórnych w obu liniach

-

Często zadawane pytania

- Z jakich materiałów wykonane są podłogi SPC i LVT?

- Dlaczego skład rdzenia wpływa na proces produkcyjny podłóg SPC i LVT?

- Dlaczego podłogi SPC są odpowiednie dla środowisk komercyjnych, takich jak służba zdrowia i edukacja?

- W jaki sposób przepisy dotyczące zrównoważonego rozwoju wpływają na produkcję podłóg SPC i LVT?