Ciência dos Materiais do Núcleo: Como a Composição SPC e LVT Determina os Requisitos de Produção

As diferenças fundamentais entre a produção de pisos SPC (Compósito de Pedra e Plástico) e LVT (Ladrilho Vinílico de Luxo) decorrem diretamente de suas composições nucleares — o que define, por sua vez, os processos de fabricação, a seleção de equipamentos e o desempenho final no uso.

Núcleo SPC: Mistura de Carbonato de Cálcio e PVC para Estabilidade Dimensional e Compatibilidade com Prensagem

O piso SPC possui o que é chamado de núcleo denso e rígido, composto principalmente por calcário moído misturado com resina de PVC. A proporção exata pode variar entre aproximadamente 60% e 80% de carbonato de cálcio. O que torna esse material tão especial é sua estabilidade térmica: as taxas de expansão ou contração são de apenas mais ou menos 0,05%, mesmo com uma variação de temperatura de 30 graus Celsius. Esse nível de estabilidade faz com que os pisos SPC funcionem muito bem em ambientes desafiadores, como salas envidraçadas, onde o calor se acumula durante o dia, ou cozinhas comerciais, onde as temperaturas flutuam constantemente ao longo das horas de atendimento. Como o material é muito denso e pouco elástico, os fabricantes conseguem prensar esses pisos sob alta pressão, variando entre 80 e 100 MPa. Isso permite um resfriamento rápido sem problemas de deformação que afetam outros materiais. Em fábricas, é necessário manter toda a calibração precisa para que cada lote seja produzido com a espessura-padrão de 4 a 7 mm, esperada por todos.

Núcleo LVT: Composto Homogêneo de PVC Otimizado para Precisão em Calandragem e Gravação

O LVT possui um núcleo flexível de plastisol de PVC que não contém nenhum enchimento mineral, priorizando mais a facilidade de manuseio do que a rigidez. Essa composição específica funciona bem durante o processo de calandragem em múltiplos estágios, que envolve rolos aquecidos pressionando o material para formar folhas com espessura típica de cerca de 2 a 3 mm. O que torna o LVT especial é a capacidade do PVC de manter uma consistência exatamente adequada para o rebaixamento (embossing) em nível micrométrico, com tolerâncias tão apertadas quanto ±0,1 mm. Essa precisão permite que os fabricantes criem efeitos de grão de madeira extremamente realistas e texturas semelhantes às de pedra. Contudo, há um ponto importante a ser mencionado: como o PVC reage intensamente às variações de temperatura, as instalações de produção precisam utilizar túneis de resfriamento especialmente projetados, operando com diferenças de temperatura entre 20 e 30 graus Celsius. Esses processos de resfriamento mais lentos ajudam a evitar problemas como descolamento de camadas, contrações ou deformações superficiais anômalas que comprometeriam a qualidade do produto.

| Propriedade | Núcleo SPC | Núcleo LVT |

|---|---|---|

| Material Principal | Compósito de calcário-PVC | Plastisol de PVC homogêneo |

| Estabilidade Térmica | variação dimensional de ±0,05% (±30 °C) | variação de ±0,12% (±20 °C) |

| Velocidade de Processamento | 25–40 m/min (compressão) | 15–25 m/min (laminação) |

Arquitetura do processo de fabricação: prensagem versus laminação em Produção de pisos SPC e LVT

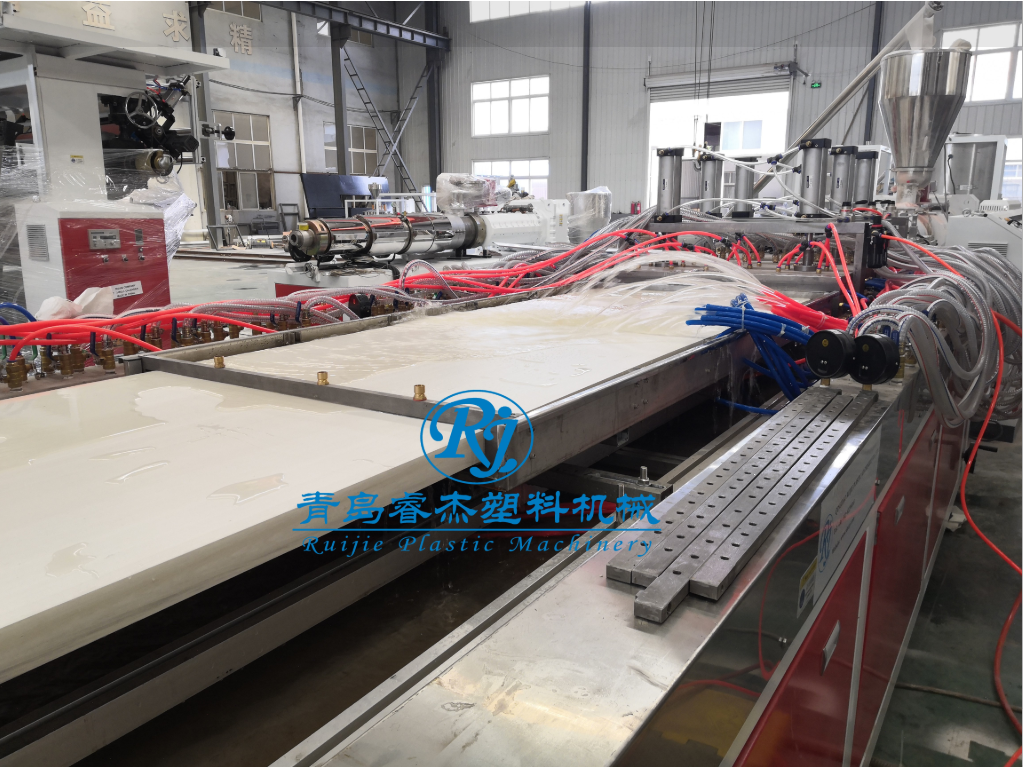

Linha de produção SPC: compressão de alta pressão, resfriamento rápido e usinagem integrada de sistema click

O processo de fabricação de SPC depende fortemente de temperaturas entre 175 e 190 graus Celsius, combinadas com uma pressão significativa, para unir completamente a mistura de calcário e PVC. Quando executado corretamente, esse método evita aquelas indesejáveis separações entre camadas, frequentemente observadas em outros materiais, conferindo ao produto uma verdadeira resistência estrutural. Após a prensagem, aplica-se um resfriamento rápido para que o material solidifique rapidamente, o que ajuda a manter toda a superfície plana e sem deformações nas bordas. Em seguida, ocorre a etapa de usinagem CNC, na qual máquinas cortam, diretamente na linha de produção, os perfis entrelaçados. As tolerâncias nessa etapa também são bastante rigorosas, cerca de ± 0,2 milímetro. Todos esses passos automatizados significam que as fábricas necessitam de muito menos operários do que anteriormente para as etapas de acabamento, reduzindo provavelmente os custos com mão de obra em torno de 60% em comparação com métodos anteriores que exigiam grande volume de trabalho manual.

Linha de Produção de LVT: Calandragem em Múltiplos Estágios, Gravação com Sensibilidade de Registro e Integração de Camada de Desgaste Curada por UV

O processo de fabricação de LVT começa com algo chamado calandragem multi-rolo, que produz folhas estáveis em tamanho e forma, mantendo uma qualidade extremamente uniforme em toda a sua extensão. O que vem a seguir é realmente crítico: a etapa de estampagem, na qual as texturas precisam coincidir perfeitamente com os desenhos impressos. Estamos falando aqui de um alinhamento com precisão na ordem de mícrons. Até mesmo um pequeno erro de apenas 0,1 mm pode significar o descarte de todo um lote do produto. Após essa etapa, aplica-se uma camada de desgaste especial, que é curada por meio de luz UV. Isso forma uma superfície bastante resistente a arranhões e amassamentos. No entanto, há um detalhe importante: para garantir a precisão total nessa etapa final, os fabricantes precisam monitorar atentamente diversos fatores simultaneamente, incluindo os níveis de umidade do ar, as configurações de temperatura dos rolos e a intensidade real da luz UV. Qualquer desvio nesses parâmetros pode resultar em defeitos como efeitos de opacidade (hazing) ou aparência semelhante à textura de casca de laranja, além de casos em que o material simplesmente não cura adequadamente.

Fatores de Desempenho e Conformidade: Como as Demandas de Mercado Moldam Produção de pisos SPC e LVT Decisões

Prioridades do Setor Comercial: Os Setores de Saúde e Educação Exigem Rigidez, Amortecimento Acústico e Saída de Baixa Manutenção da SPC

Mais centros de saúde e escolas estão adotando pisos SPC devido à sua excelente resistência em condições adversas. O núcleo mineral denso confere-lhes uma verdadeira resistência para suportar todos aqueles carrinhos rolantes e equipamentos médicos, além de suportar impactos intensos — como objetos que caem sobre eles — sem sofrer amassados com tanta facilidade quanto o vinil convencional. Estamos falando, na maioria dos casos, de cerca de 70% menos amassados. Para controle de ruído, o SPC comercial vem com amortecimento acústico embutido, reduzindo os sons de impacto em aproximadamente 19 decibéis. Isso atende também a normas construtivas bastante rigorosas, incluindo os requisitos ASTM E492 e ISO 140-6. E não podemos esquecer a camada superficial antimicrobiana. Esses pisos continuam eficazes contra germes mesmo após serem submetidos repetidamente a desinfetantes hospitalares agressivos. Com o tempo, isso significa que eles têm maior durabilidade do que opções em madeira ou laminado, além de gerarem economia de aproximadamente 30% nos custos de manutenção ao longo de sua vida útil.

Regulamentações de Sustentabilidade: Limites de COV, Cronogramas para a Eliminação Gradual do PVC e Desafios de Integração de Reciclados em Ambas as Linhas

As pressões regulatórias em todo o mundo estão mudando a forma como os produtos SPC e LVT são fabricados. Tome, por exemplo, o Plano de Economia Circular da União Europeia: até 2030, pretende-se que pelo menos 60% dos materiais utilizados na construção contenham conteúdo reciclado, o que obriga as fábricas a esforçarem-se mais para incorporar recicláveis pós-industriais sem comprometer as dimensões ou a aparência dos seus produtos. Em seguida, há a Califórnia, com suas novas regras sobre COV (compostos orgânicos voláteis), limitando-os a não mais que 50 microgramas por metro cúbico. Isso forçou as empresas a repensar suas fórmulas para colas, camadas de desgaste e aditivos plásticos. Já na Escandinávia e no Canadá, leis que proíbem o PVC estão acelerando a pesquisa de alternativas mais seguras, como opções livres de ftalatos e plastificantes à base de plantas. No entanto, integrar adequadamente material reciclado não é tarefa fácil: contaminantes podem realmente prejudicar o processo de extrusão do SPC, enquanto variações de cor inconsistentes afetam a estética do LVT. Algumas das principais fabricantes estão enfrentando esse desafio diretamente com sistemas de IA que classificam visualmente os materiais e monitoram a reologia ao longo das linhas de produção. Essas tecnologias permitem-lhes incorporar atualmente cerca de 40% de conteúdo reciclado certificado, atingindo assim metas ambientais sem comprometer a qualidade dos produtos nem deixar de cumprir todas as regulamentações necessárias.

Perguntas Frequentes

De quais materiais são feitos os pisos SPC e LVT?

Os pisos SPC são compostos por um compósito de calcário e PVC, enquanto os pisos LVT são feitos de plastisol de PVC homogêneo.

Por que a composição do núcleo afeta o processo de fabricação dos pisos SPC e LVT?

A composição do núcleo determina a estabilidade térmica e os métodos de produção necessários, como prensagem ou calandragem, influenciando tanto a manipulação quanto os processos de resfriamento.

O que torna os pisos SPC adequados para ambientes comerciais, como saúde e educação?

Os pisos SPC possuem um núcleo denso e rígido que confere durabilidade contra equipamentos pesados e carrinhos de rolagem. Eles também incluem uma camada acústica amortecedora para controle de ruído e uma camada superficial antimicrobiana, ideal para atender às necessidades de saneamento.

Como as regulamentações sobre sustentabilidade estão influenciando a produção de SPC e LVT?

As regulamentações exigem maior utilização de materiais reciclados e limitam as emissões de COV (compostos orgânicos voláteis). Isso leva os fabricantes a ajustar suas formulações e métodos de produção para cumprir essas normas, mantendo ao mesmo tempo a qualidade.

Sumário

- Ciência dos Materiais do Núcleo: Como a Composição SPC e LVT Determina os Requisitos de Produção

- Arquitetura do processo de fabricação: prensagem versus laminação em Produção de pisos SPC e LVT

- Fatores de Desempenho e Conformidade: Como as Demandas de Mercado Moldam Produção de pisos SPC e LVT Decisões

-

Perguntas Frequentes

- De quais materiais são feitos os pisos SPC e LVT?

- Por que a composição do núcleo afeta o processo de fabricação dos pisos SPC e LVT?

- O que torna os pisos SPC adequados para ambientes comerciais, como saúde e educação?

- Como as regulamentações sobre sustentabilidade estão influenciando a produção de SPC e LVT?