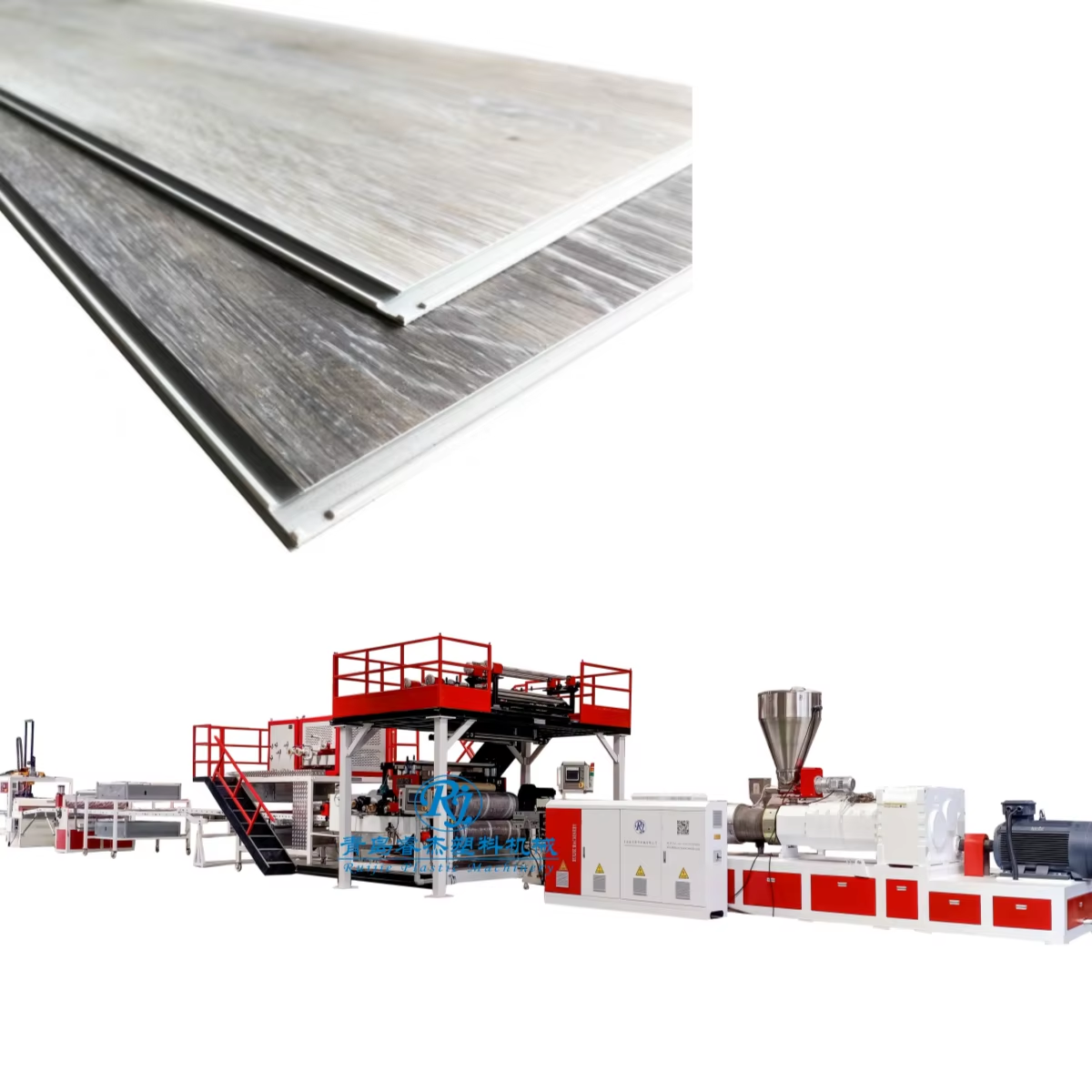

Интеграция ресурсоэффективности в Машина для укладки напольного покрытия LVT Дизайн

Современное оборудование для производства напольных покрытий LVT разработано с целью экономии энергии и снижения вреда окружающей среде. Крупные производители начали использовать модульные компоненты в своих машинах, чтобы нагревать только определённые участки, а не тратить энергию по всему объёму. Согласно исследованию на ScienceDirect прошлого года, такой подход позволяет сократить потери энергии на 18–22 процента по сравнению со старыми моделями. Современные машины оснащаются точными инфракрасными системами предварительного нагрева, которые устраняют необходимость прогрева всего объёма камер, а также имеют замкнутую систему регулирования температуры, поддерживающую заданный режим с точностью до ±1,5 градуса Цельсия. В более широком контексте эти усовершенствования соответствуют выводам отчёта Исследования возобновляемой энергетики за 2025 год. В этом отчёте указывалось, что улучшенные системы инверторов двигателей могут сократить промышленное потребление энергии до 27%. Для компаний, стремящихся сделать свои процессы экологичнее без значительных затрат, эти новые машины представляют собой реальный прогресс.

Высокоэффективные двигатели и системы рекуперации тепла в машинах для производства ЛВТ-напольных покрытий

Переход на двигатели класса IE4 с системами рекуперативного торможения позволяет фактически вернуть около 15 и даже до 20 процентов кинетической энергии при замедлении машин. Также существуют блоки рекуперации тепла, которые улавливают избыточную тепловую энергию, выделяемую в процессах экструзии. Одни только эти решения могут сократить потребление электроэнергии примерно на 8–12 киловатт в час при непрерывной работе. А если производители объединят их с частотно-регулируемыми приводами (VFD), то вся система в целом может снизить энергопотребление двигателей примерно на 30 процентов по сравнению с тем уровнем, который обычно используется на большинстве предприятий сегодня.

Интеллектуальная автоматизация и прогнозирующее техническое обслуживание для снижения энергопотребления

Датчики, работающие в режиме реального времени, отслеживают более чем 32 различных параметра оборудования, что позволяет операторам корректировать такие факторы, как простой оборудования или циклы нагрева. Последние данные из отчёта 2024 года об эффективности автоматизации демонстрируют впечатляющий результат: на заводах, использующих эти интеллектуальные системы технического обслуживания, количество незапланированных остановок сократилось примерно на 41 процент, а резкие скачки потребления энергии снизились почти на 30%. Ещё одним преимуществом является применение машинного обучения. Эти передовые модели определяют точное количество материала, необходимое для каждого процесса, значительно сокращая отходы. Речь идёт о дополнительной экономии энергии в размере от 12 до 15%, которая ранее терялась из-за того, что оборудование выдавало избыточное количество материала в ходе производственных циклов.

Пример из практики: немецкий завод сократил потребление энергии на 38% за счёт предварительного нагрева инфракрасным излучением

Один завод в Рейнланде модернизировал оборудование для производства ЛВТ-напольных покрытий, установив инфракрасные предварительные нагреватели, адаптированные к конкретным зонам, а также теплообменники. Они скорректировали зоны нагрева так, чтобы они точно соответствовали потребностям продукции, что позволило сократить потери энергии. Кроме того, им удалось рекуперировать около 72 процентов тепла, которое обычно выбрасывалось впустую. Эти изменения позволили сэкономить около 240 тысяч евро в год на счетах за энергию. Особенно впечатляет то, что скорость производства осталась абсолютно неизменной на протяжении всего этого времени. По сути, это показывает, что компании могут экономить на электроэнергии, не снижая темпы производства. Данный подход хорошо подходит для крупных производственных предприятий, стремящихся сократить расходы, сохраняя при этом стабильный объем выпускаемой продукции.

Стратегия: Оптимизация пропускной способности оборудования для сокращения потерь энергии

Согласование графиков производства с оптимальной нагрузкой оборудования помогает избежать запусков частичных партий, которые потребляют на 22–31% больше энергии на тонну продукции. Данные показывают, что поддержание 85–90% от максимальной производительности в течение как минимум восьми часов в день повышает общую энергоэффективность на 19%, превосходя нерегулярные или фрагментированные рабочие циклы.

Снижение отходов в производстве винила за счёт инноваций в материалах и прецизионного проектирования

Проблемы отходов сырья в традиционном производстве LVT

Традиционное производство LVT генерирует 7–12% отходов материалов из-за неэффективной резки и ошибок в составе (Совет по экологическому строительству, 2023). Некондиционные партии составляют 30% виниловых отходов, направляемых на свалки, на неоптимизированных предприятиях, что подчёркивает острую необходимость в продвинутом управлении процессами и прецизионном проектировании.

Переработанные материалы и вторичное сырьё в составах LVT

В настоящее время многие ведущие производители фактически добавляют в производство LVT от 25 до 40 процентов промышленных отходов ПВХ и при этом не замечают существенного снижения прочности продукции. Согласно недавнему исследованию, опубликованному в прошлом году и посвящённому инновациям в материалах, когда компании начинают использовать переработанные компоненты, им требуется на 18% меньше первичного полимера, при этом они продолжают соответствовать важным стандартам качества ISO 10582. Технологии обработки также значительно совершенствовались, что обеспечивает лучший контроль за смешиванием переработанных материалов. Это помогло снизить расходы производителей на сырьё — по данным исследования Grand View Research за 2023 год, экономия составляет около двух долларов восемнадцати центов на квадратный метр.

Точная экструзия и калибровка оборудования для минимизации отходов

Современные станки для производства LVT обеспечивают точность размеров ±0,15 мм благодаря использованию штампов с лазерным наведением и контролю толщины с помощью ИИ. Датчики вязкости в реальном времени корректируют параметры обработки в процессе работы, снижая объём продукции, не соответствующей спецификации, на 67 % по сравнению с ручной калибровкой. Замкнутые системы переработки немедленно возвращать кромочные отходы в новые партии, сокращая производственные потери при запуске на 41 % в оптимизированных установках.

Пример из практики: предприятие в США сократило объём брака на 45 % за счёт применения передовой калибровки

Производитель LVT в Среднем Западе внедрил предиктивное техническое обслуживание на основе машинного обучения на 22 экструзионных линиях, что позволило снизить ежегодный объём брака, вызванного аварийными остановками, с 8,2 % до 4,5 %. В сочетании с автоматической компенсацией толщины модернизация стоимостью 2,3 миллиона долларов окупилась через 14 месяцев за счёт снижения затрат на материалы и уменьшения платежей за захоронение отходов (исследование Министерства энергетики США, 2024 г.).

Замыкание цикла: сокращение выбросов углерода и управление жизненным циклом продукции с учётом устойчивого развития

Системы замкнутого цикла в производстве напольных покрытий LVT

Современные машины для производства LVT-напольных покрытий поддерживают замкнутый цикл производства, повторно вовлекая до 98% производственных отходов в новые слои. Как показано в исследованиях по круговой экономике , сортировочные системы на основе ИИ определяют и разделяют винил после потребления с точностью 0,2 мм, устраняя необходимость использования химических совместимых добавок в переработанных смесях.

Пример из практики: европейские производители достигли снижения выбросов CO₂ на 60% за счёт использования переработанного сырья

Производитель из Бельгии сократил годовые выбросы углерода на 3 200 метрических тонн после модернизации своих машин для LVT-покрытий системами подачи материала по замкнутому циклу. Его система контроля качества с использованием инфракрасной спектроскопии позволяет использовать до 85% переработанного сырья, превосходя стандарты EN 649 по износостойкости верхнего слоя.

Сопоставление первоначальных инвестиций и долгосрочной экономии за счёт снижения выбросов

Хотя модернизация систем по замкнутому циклу требует увеличения капитальных затрат на 18–25%, операторы обычно окупают расходы в течение 34 месяцев за счёт:

- снижения закупок первичного ПВХ на 40%

- снижения энергозатрат на 22% благодаря оптимизации потоков материалов

- генерация углеродных кредитов по 12–18 €/тонну в рамках системы ЕС по торговле квотами на выбросы

Конструирование для разборки и переработки на этапе утилизации напольных покрытий LVT

Машины следующего поколения для производства LVT изготавливают панели с замковым соединением, используя клеи без растворителей, что позволяет достигать 94% восстановления материалов путем механического измельчения. Инновационные конструкции включают подложку с QR-кодом, позволяющую автоматизировать идентификацию полимеров при переработке — это ключевое преимущество на фоне роста мирового спроса на переработанный ПВХ на 7,8% ежегодно (Инициатива Circular Polymers, 2024)

Проверка устойчивости: оценка жизненного цикла и экологические декларации продукции

Роль оценки жизненного цикла (LCA) в повышении устойчивости LVT

Оценки жизненного цикла, или сокращённо LCA, предоставляют согласованный способ анализа экологического воздействия машин для производства напольных покрытий LVT от начала до конца. Речь идёт обо всём: от добычи сырья до утилизации этих машин после окончания срока их службы. Следуя руководящим принципам, изложенным в стандартах ISO 14040, компании могут выявить наиболее проблемные участки в процессах, таких как ламинирование поверхностей или работа экструдеров. Недавние исследования прошлого года показали интересный результат: корректировка калибровки машин во время экструзии фактически снизила выбросы углерода примерно на 22% на каждый произведённый квадратный метр. Такие результаты дают владельцам фабрик конкретные ориентиры по направлениям улучшений — будь то инвестиции в более совершенные технологии термопрессования или простое увеличение доли переработанных материалов в производственных циклах.

Декларации экологической продуктивности (EPD) отвечают рыночному спросу на прозрачность

Декларации экологических продуктов берут результаты оценки жизненного цикла и преобразуют их в реальные показатели, которые компании могут сравнивать при анализе заявлений об устойчивости. Последние данные из экологического профиля ПВХ за 2022 год раскрывают интересную особенность современных напольных плиток из роскошного винила: они часто содержат около 60% переработанных материалов, сохраняя при этом такие же эксплуатационные характеристики, как и традиционные варианты. Согласно исследованию Ponemon за прошлый год, почти четыре из пяти американских архитекторов запрашивают ЭПД при подготовке заявок на коммерческие напольные проекты. Это означает, что производители, предоставляющие подробные декларации, специфичные для их производственного оборудования, действительно выделяются на рынке. Они демонстрируют конкретные улучшения по нескольким направлениям, включая снижение потребления воды, уменьшение выбросов летучих органических соединений во время монтажа и сокращение углеродного следа на протяжении всего жизненного цикла продукта.

Пример из практики: Североамериканский бренд получает сертификат Cradle-to-Cradle с помощью ОЖЦ

Один из крупных производителей LVT недавно получил золотой сертификат Cradle to Cradle после значительных улучшений во всех аспектах производственных операций. Они модернизировали своё экструзионное оборудование, включив в него замкнутую систему водоснабжения, и начали добавлять около 34 процентов промышленных отходов винила в состав своих материалов. Эти изменения привели к впечатляющим результатам: уровень отходов снизился почти вдвое (примерно на 41%), а выбросы углекислого газа в жизненном цикле продукции сократились примерно на 35% всего за 18 месяцев. Независимые аудиторы выяснили, что поразительные 92% того, что обычно считается отходами на этом заводе, перерабатываются обратно в пригодные исходные материалы. Это показывает, насколько мощными могут быть результаты оценки жизненного цикла, когда они практически применяются в повседневной деятельности для создания более циклической модели производства.

Часто задаваемые вопросы

Что такое ЛВТ-настил?

LVT означает роскошную виниловую плитку. Это вид напольного покрытия, имитирующего натуральные материалы, такие как дерево или камень, но отличающийся долговечностью и простотой ухода.

Как модульный дизайн способствует энергоэффективности?

Модульный дизайн позволяет машинам нагревать отдельные зоны вместо всей площади, сокращая ненужное потребление энергии и повышая эффективность.

Что такое двигатели класса IE4 и почему они важны?

Двигатели класса IE4 — это высокоэффективные двигатели, которые восстанавливают часть кинетической энергии, теряемой во время работы оборудования, способствуя снижению потребления энергии.

Что такое замкнутый цикл переработки?

Замкнутый цикл переработки — это система, при которой отходы, образующиеся в процессе производства, повторно используются в качестве сырья для новых партий продукции, что минимизирует отходы и расход энергии.

Как компании могут подтвердить свои усилия в области устойчивого развития?

Компании могут использовать оценку жизненного цикла (LCA) и декларации экологических характеристик продукции (EPD), чтобы количественно оценить и сообщить об экологическом воздействии и устойчивости своей продукции.

Содержание

- Интеграция ресурсоэффективности в Машина для укладки напольного покрытия LVT Дизайн

- Высокоэффективные двигатели и системы рекуперации тепла в машинах для производства ЛВТ-напольных покрытий

- Интеллектуальная автоматизация и прогнозирующее техническое обслуживание для снижения энергопотребления

- Пример из практики: немецкий завод сократил потребление энергии на 38% за счёт предварительного нагрева инфракрасным излучением

- Стратегия: Оптимизация пропускной способности оборудования для сокращения потерь энергии

- Снижение отходов в производстве винила за счёт инноваций в материалах и прецизионного проектирования

-

Замыкание цикла: сокращение выбросов углерода и управление жизненным циклом продукции с учётом устойчивого развития

- Системы замкнутого цикла в производстве напольных покрытий LVT

- Пример из практики: европейские производители достигли снижения выбросов CO₂ на 60% за счёт использования переработанного сырья

- Сопоставление первоначальных инвестиций и долгосрочной экономии за счёт снижения выбросов

- Конструирование для разборки и переработки на этапе утилизации напольных покрытий LVT

- Проверка устойчивости: оценка жизненного цикла и экологические декларации продукции

- Часто задаваемые вопросы