Поймите, как работает Машина для производства мраморных листов И его основные этапы производства

Растущий спрос на мраморные листы с УФ- и ПВХ-покрытием в современном строительстве и дизайне интерьеров

Специалисты в области строительства и дизайна интерьеров всё чаще обращаются к листам УФ- и ПВХ-мрамора, поскольку они служат дольше, отлично выглядят в различных условиях и экономически выгодны по сравнению с натуральным камнем. Согласно последним отраслевым отчетам Global Construction Materials за 2023 год, ежегодный рост спроса на такие декоративные поверхности составляет около 17%. Потребители хотят более лёгких материалов, не требующих постоянного ухода, поэтому данная тенденция вполне объяснима. Произведённые листы имитируют богатый внешний вид натурального мрамора, но при этом лучше противостоят повреждениям от воды, царапинам и ударам. Именно поэтому многие компании устанавливают их в таких местах, как торговые центры, больницы и даже жилые дома, где важны как внешний вид, так и практичность.

Основные принципы: смешивание, прессование и интеграция УФ-отверждения в машине для производства мраморных листов

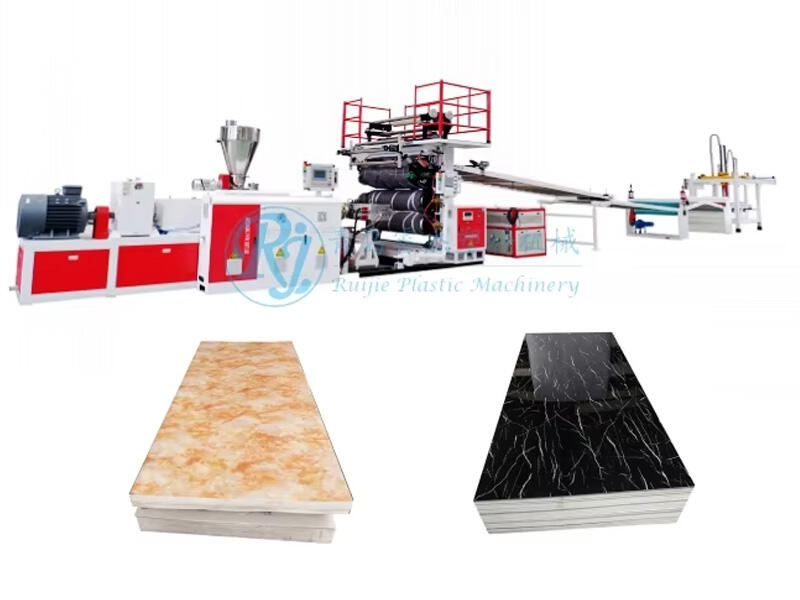

Производственный процесс изготовления мраморных листов превращает базовые ингредиенты в красивые декоративные поверхности посредством трёх основных этапов. На первом этапе смешиваются смолы ПВХ, наполнители на основе карбоната кальция и различные стабилизаторы до получения однородной массы, имитирующей рисунок натурального камня. Затем следует этап прокатки под высоким давлением, на котором специальные валы формируют эту смесь в листы заданной толщины и плотности. Наконец, завершающим этапом является УФ-отверждение, при котором интенсивный ультрафиолетовый свет почти мгновенно затвердевает поверхностное покрытие. Это создаёт особенно прочные и блестящие поверхности, которые невозможно получить при обычной сушке. Ключ к эффективности этого процесса — плавная связь всех этапов без разрывов, что обеспечивает стабильность формы изделий, визуальную согласованность между партиями и возможность производства на высокой скорости.

От ручного труда к автоматизации: переход отрасли на полностью интегрированные производственные линии по выпуску мраморных листов

Раньше большая часть работы выполнялась вручную, но с тех пор ситуация значительно изменилась. Современные заводы работают на основе компьютерных интегрированных производственных систем, которые управляют всем процессом — от подачи сырья до экструзии, каландрования и окончательной обработки продукции, причём практически без участия людей, контролирующих машины, выполняющие всю тяжёлую работу. Недавний отчёт 2024 года показывает, насколько эффективнее работают такие автоматизированные системы по сравнению со старыми методами. Производство становится примерно на 45 процентов быстрее при использовании современных технологий, а количество отходов, отправляемых на свалки, сокращается примерно на 32 процента. В основе этих преобразований лежат программируемые логические контроллеры, широко известные как PLC. Эти устройства обеспечивают слаженную работу каждого этапа, помогают поддерживать высокое качество продукции даже при изготовлении тысяч изделий одновременно. Кроме того, компании экономят на эксплуатационных расходах, поскольку им больше не требуется так много квалифицированных работников. Это особенно важно сейчас, когда трудно найти специалистов, готовых работать в производственной среде.

Исследование случая: Повышение эффективности за счёт автоматизированной машины для производства мраморных листов

Новая автоматизированная система для производства мраморных листов показала впечатляющие результаты как по скорости, так и по экологическому воздействию на нашем производственном предприятии. Время производства сократилось почти на две трети по сравнению с ручными методами, а потребление энергии снизилось почти на 40%. Нам также удалось достичь почти идеальной эффективности использования материалов — около 99,2% — благодаря постоянному контролю толщины листов и повторному использованию всех остатков в производственном процессе. Итоговый результат: наша прибыль увеличилась на 27% после внедрения этих изменений. Конечно, первоначальные затраты были высоки, но анализ показателей за последний год показывает, что инвестиции в автоматизацию окупаются с лихвой в долгосрочной перспективе.

Соответствие функциональности оборудования масштабу производства и требованиям рабочего процесса

Выбор подходящего оборудования для производства мраморных листов в значительной степени зависит от таких факторов, как масштаб производства, доступная рабочая площадь и существующие технические возможности. Для предприятий, выпускающих от 100 до 500 листов в день, обычно лучше всего подходят модульные установки, поскольку они способны обрабатывать объемы около 250–400 килограммов в час, оставляя при этом место для расширения по мере роста спроса. Когда суточные потребности превышают отметку в 1000 листов, крупным операциям, как правило, требуются полноценные производственные линии, оснащённые автоматизацией погрузочно-разгрузочных работ и встроенными системами контроля качества, чтобы поддерживать высокую скорость работы и снизить затраты на ручной труд. Однако при настройке следует учитывать несколько практических аспектов. Важно обеспечить достаточную высоту потолков для установки вертикальных охлаждающих башен, стабильное электропитание для блоков УФ-отверждения, а также выделить достаточно площади не только для хранения сырья, но и для складирования готовой продукции, чтобы весь процесс на предприятии протекал без задержек и узких мест.

Оценка мощности, производительности и энергоэффективности для долгосрочной рентабельности инвестиций

Ключевые показатели производительности: выходная мощность и энергопотребление машин для производства мраморных листов

При рассмотрении машины для производства мраморных листов два основных параметра особенно важны при оценке её реальной эффективности: объем выпускаемой продукции в час (измеряется в квадратных метрах) и потребляемая мощность в киловаттах. Признаем открыто, что затраты на энергию зачастую составляют около 40% от текущих расходов компаний на эксплуатацию таких машин. Это означает, что поиск оптимального баланса между высокой производительностью и контролем над счетами за электроэнергию становится крайне важным для любого предприятия. В настоящее время в отрасли в качестве приемлемого стандарта считается показатель около 120 квадратных метров продукции в час при потреблении менее 45 киловатт мощности. Оборудование, соответствующее этому уровню, позволяет компаниям наращивать объемы производства, не допуская чрезмерного роста энергозатрат.

Модели высокой мощности против энергоэффективных: баланс между скоростью и эксплуатационными расходами

Машины с высокой мощностью в диапазоне от 50 до 65 киловатт действительно обеспечивают быстрые результаты, хотя их эксплуатация обходится значительно дороже. Речь идет примерно о восемнадцати тысячах долларов в год, если эти агрегаты работают без остановки. Теперь посмотрим на энергоэффективные альтернативы с показателем 30–45 кВт. Эти модели снижают потребление энергии на двадцать пять — сорок процентов, при этом практически не теряя в скорости, сохраняя около восьмидесяти пяти — девяноста процентов производительности более мощных машин. Для предприятий, работающих в несколько смен в течение дня, эта разница довольно быстро превращается в ощутимую экономию с течением времени. При выборе подходящего типа оборудования для конкретного бизнеса большое значение имеют такие факторы, как местные тарифы на электроэнергию, объемы необходимого производства, а также то, учитываются ли экологические аспекты при стратегическом планировании компании.

Максимизация возврата инвестиций за счёт устойчивой производительности оборудования

Суть в том, что устойчивость действительно имеет значение для получения прибыли с течением времени в бизнесе по производству мраморных листов. Когда производители инвестируют в энергоэффективное оборудование, они получают выгоды, выходящие за рамки простой экономии на расходах на электроэнергию. Такое оборудование, как правило, служит дольше, что означает меньше поломок и меньше проблем с ремонтом. Согласно нашим наблюдениям за отраслью, большинство компаний начинают видеть отдачу уже через два-три года, если учитывать как экономию энергии, так и сокращение простоев из-за технического обслуживания. Среди новых технологий, заслуживающих внимания, можно выделить системы рекуперации избыточной энергии во время работы и функции автоматического перехода в режим пониженного энергопотребления, когда оборудование не занято резкой камня. На практике такие усовершенствования обычно снижают потребление энергии примерно на 25–30%. Для владельцев заводов, планирующих стратегию на будущее, подбор оборудования с учётом как производственных потребностей, так и целей управления энергопотреблением, создаёт реальное конкурентное преимущество. Такой подход помогает им опережать неизбежный рост цен на энергию и оставаться в рамках требований по мере ужесточения нормативных требований в секторе строительных материалов.

Обеспечьте точность с помощью передовой интеграции ЧПУ и технологии резки

Как технология ЧПУ повышает точность резки в машинах для производства мраморных листов

ЧПУ, или компьютерное числовое управление, может резать материалы с невероятной точностью — иногда с отклонением всего в плюс-минус 0,1 мм. Это полностью устраняет неопределённость в производстве, поскольку каждая деталь получается точно такой, как она была спроектирована на экране компьютера. Возможность работы по нескольким осям открывает новые возможности для создания сложных форм и детализированных дизайнов, которые практически невозможно выполнить вручную. Что касается производственных цехов, такие станки обеспечивают одинаковое качество продукции из партии в партию. По сравнению с традиционными методами значительно снижается необходимость исправлять ошибки и выбрасывать отходы. Большинство заводов сообщают, что ежегодно экономят тысячи единиц валюты только за счёт сокращения потерь сырья.

Сложный выбор между скоростью производства и точностью резки

Современные системы ЧПУ практически устранили необходимость выбирать между скоростью и точностью. Эти станки оснащены функциями коррекции ошибок в реальном времени и автоматическими процессами калибровки, которые обеспечивают высокую точность даже при работе на максимальной скорости. Интеллектуальные системы управления постоянно корректируют настройки на основе поступающих данных, поэтому заводы могут выпускать больше продукции, не опасаясь ухудшения качества поверхности. Это особенно важно в отраслях, где компании должны быть эффективными, но при этом обеспечивать безупречное качество, чтобы сохранять конкурентное преимущество. Производители, инвестирующие в такие передовые системы, зачастую выигрывают контракты, поскольку способны соблюдать жёсткие сроки, сохраняя тот премиальный уровень качества, которого ожидают клиенты.

Оптимизация качества обработки камня для сред с высоким объёмом производства

При работе в больших объемах интеграция технологии ЧПУ обеспечивает точность даже после изготовления тысяч деталей. Системы обратной связи следят за износом инструментов с течением времени и изменениями в материалах, а затем самостоятельно корректируются, чтобы все параметры оставались в пределах около 0,1 мм от требуемых значений. Что это означает? Меньше бракованных деталей выбрасывается, и производители могут выпускать больше продукции, не жертвуя качеством. Это особенно важно, когда компании должны поставлять огромные объемы одинаковых компонентов для крупных строительных проектов или коммерческих клиентов, которые ожидают, что каждое изделие будет соответствовать строгим стандартам.

Сравнение методов отделки поверхностей: УФ-покрытие и ламинация — прочность и эстетика

Почему глянцевые, устойчивые к царапинам мраморные листы с УФ-покрытием завоевывают предпочтение на рынке

Мраморные листы с УФ-покрытиями стали особенно популярными в последнее время, потому что обеспечивают желаемый блеск, а также лучшую защиту от царапин. Когда речь идет о сравнении УФ-покрытия и обычной ламинации, на самом деле существует существенная разница. Метод УФ заключается в облучении ультрафиолетовым светом специального полимера, который почти мгновенно затвердевает, образуя прочный внешний слой, отличающийся долговечностью. Особенность этого процесса — более яркое проявление цветов и значительное сокращение времени производства по сравнению с традиционными методами ламинации. Для производителей, выполняющих крупные заказы, скорость имеет большое значение, поскольку более быстрое выполнение означает больший потенциал прибыли.

Как технология УФ-покрытия повышает долговечность и качество отделки при производстве мраморных листов

UV-покрытия работают за счёт нанесения специального жидкого полимера, который быстро затвердевает при воздействии ультрафиолетового света. Это создаёт гладкий, сплошной слой, устойчивый к царапинам, химическим повреждениям и выцветанию под действием солнечного света. Данный процесс увеличивает твёрдость поверхностей примерно на 40 процентов по сравнению с традиционными ламинатами, а также обеспечивает равномерный блеск в течение всего производственного цикла. Производители могут точно регулировать толщину наносимого покрытия, что помогает сохранить естественный вид камня — важное качество для продукции премиум-класса, одновременно обеспечивая надёжную защиту от износа.

Информация контроля качества из средних производственных предприятий по выпуску мраморных листов с UV-покрытием

Для производителей среднего уровня, работающих с УФ-покрытиями, цифры говорят сами за себя: около 99% стабильного качества отделки, когда датчики в реальном времени фиксируют крошечные изменения толщины покрытия всего в 0,1 мм. Мгновенный процесс отверждения устраняет надоедливые проблемы, знакомые всем по традиционным методам — образование пузырьков или отслаивание краев. Это позволяет фабрикам снизить процент брака примерно на 30%. Архитекторы особенно ценят такую надежность, когда требуется единый вид отделки на различных участках строительной площадки. Представьте себе помещения премиум-класса, где каждая панель должна выглядеть абсолютно одинаково от одной стены к другой.

Выбор машина для производства мраморных листов с передовыми модулями ламинирования и поверхностной отделки

Для современного производства мраморных листов оборудование должно уметь работать как с УФ-покрытиями, так и с ламинацией, чтобы охватить все существующие рыночные ниши. Когда оборудование способно выполнять оба вида отделки, производители получают реальную гибкость. Они могут выпускать высококачественные ламинированные листы для премиальных коммерческих помещений и при этом предлагать бюджетные продукты с УФ-покрытием для крупных заказов. Высокопроизводительные установки обычно оснащаются прецизионными дозирующими головками, системами автоматической регулировки толщины, а также встроенными проверками качества на всех этапах процесса. Эти функции обеспечивают высокое качество продукции независимо от того, хочет ли клиент получить премиальный внешний вид или просто нуждается в функциональном решении для масштабных проектов.

Согласуйте выбор оборудования с вашим производственным процессом и требованиями объекта

Понимание роли экструзии ПВХ в производстве мраморных листов и совместимости оборудования

Процесс экструзии ПВХ лежит в основе производства листов искусственного мрамора, а это означает, что его бесперебойная работа в связке с оборудованием для производства листов из натурального мрамора имеет большое значение. Когда все правильно согласовано, материал непрерывно и равномерно проходит через систему, не застревая на отдельных участках. Это способствует поддержанию постоянной толщины каждого листа и одинаковой плотности между различными партиями. Нарушение этого баланса приводит ко множеству проблем — от неровных поверхностей до потерь материала. Именно поэтому производители уделяют так много времени тому, чтобы линии экструзии точно соответствовали следующим этапам производственной цепочки. Правильная согласованность между этими этапами играет решающую роль в стабильном выпуске качественной продукции день за днем.

Листы мрамора с UV-покрытием против традиционного камня: ключевые различия в производственных процессах

Традиционная обработка камня включает в себя множество трудоёмких процессов, таких как добыча, резка и полировка, которые создают огромное количество отходов. Листы UV-мрамора отличаются тем, что они изготавливаются с использованием автоматизированных методов смешивания, прессования и отверждения. Вся система фактически сокращает объёмы отходов и потребление энергии благодаря точному нанесению материалов только в необходимые места. При организации производственных мощностей для такого рода производства планировщикам необходимо сосредоточиться на таких элементах, как зоны химического смешивания, специальные линии УФ-отверждения, а также цифровые точки контроля качества. Нет необходимости в тяжёлом режущем оборудовании или сложных системах управления пылью, которые являются стандартными для производства с натуральным камнем. Если подумать, всё логично, верно?

Планирование объекта: требования к площади, планировке и пропускной способности для эффективной работы по производству мраморных листов

Хорошее планирование объекта начинается с анализа использования пространства, путей перемещения материалов и необходимых коммуникаций. При организации производства разумно разместить станок для производства мраморных листов в таком месте, чтобы упростить транспортировку материалов, не занимая при этом пространство, необходимое для регулярного технического обслуживания или возможного расширения в будущем. Большинство производственных линий занимают от 800 до 1200 квадратных футов площади, однако следует предусмотреть дополнительное место для хранения сырья и готовой продукции. Также нельзя забывать и о важных требованиях к коммуникациям. Трехфазное электропитание, системы сжатого воздуха и надлежащая вентиляция — это не просто удобные опции, а абсолютно необходимые условия для бесперебойной работы оборудования изо дня в день и обеспечения стабильного качества продукции во всех сменах.

Раздел часто задаваемых вопросов

В1: Почему UV и PVC мраморные листы предпочтительнее натурального камня?

A: Листы мрамора на основе УФ- и ПВХ-материалов предпочтительнее, поскольку они более долговечны, визуально привлекательны в различных интерьерах, экономичны и требуют меньшего ухода по сравнению с натуральным камнем. Кроме того, они лучше, чем натуральный камень, устойчивы к повреждениям от воды, царапин и ударов.

В2: Как автоматизация влияет на производство мраморных листов?

О: Автоматизация повышает эффективность производства, ускоряя процесс примерно на 45 %, снижая отходы материалов примерно на 32 % и уменьшая потребность в ручном труде, что значительно снижает эксплуатационные расходы.

В3: В чём разница между УФ-покрытием и ламинацией для мраморных листов?

О: УФ-покрытие обеспечивает глянцевую, устойчивую к царапинам поверхность, которая усиливает яркость цвета и ускоряет производство по сравнению с ламинацией. Оно также создаёт более прочный внешний слой, устойчивый к царапинам и воздействию окружающей среды.

В4: Какие требования к электропитанию предъявляются к станкам для производства мраморных листов?

A: Идеальное энергопотребление составляет менее 45 киловатт, чтобы обеспечить эффективность без высоких затрат на энергию. Машины с мощностью 30–45 кВт хорошо сочетают скорость и рентабельность.

В5: Как технология ЧПУ улучшает производство мраморных листов?

A: Технология ЧПУ обеспечивает точную резку, стабильное качество продукции и снижение отходов материала, что способствует уменьшению эксплуатационных расходов и повышению эффективности в условиях массового производства.

Содержание

-

Поймите, как работает Машина для производства мраморных листов И его основные этапы производства

- Растущий спрос на мраморные листы с УФ- и ПВХ-покрытием в современном строительстве и дизайне интерьеров

- Основные принципы: смешивание, прессование и интеграция УФ-отверждения в машине для производства мраморных листов

- От ручного труда к автоматизации: переход отрасли на полностью интегрированные производственные линии по выпуску мраморных листов

- Исследование случая: Повышение эффективности за счёт автоматизированной машины для производства мраморных листов

- Соответствие функциональности оборудования масштабу производства и требованиям рабочего процесса

-

Оценка мощности, производительности и энергоэффективности для долгосрочной рентабельности инвестиций

- Ключевые показатели производительности: выходная мощность и энергопотребление машин для производства мраморных листов

- Модели высокой мощности против энергоэффективных: баланс между скоростью и эксплуатационными расходами

- Максимизация возврата инвестиций за счёт устойчивой производительности оборудования

- Обеспечьте точность с помощью передовой интеграции ЧПУ и технологии резки

-

Сравнение методов отделки поверхностей: УФ-покрытие и ламинация — прочность и эстетика

- Почему глянцевые, устойчивые к царапинам мраморные листы с УФ-покрытием завоевывают предпочтение на рынке

- Как технология УФ-покрытия повышает долговечность и качество отделки при производстве мраморных листов

- Информация контроля качества из средних производственных предприятий по выпуску мраморных листов с UV-покрытием

- Выбор машина для производства мраморных листов с передовыми модулями ламинирования и поверхностной отделки

-

Согласуйте выбор оборудования с вашим производственным процессом и требованиями объекта

- Понимание роли экструзии ПВХ в производстве мраморных листов и совместимости оборудования

- Листы мрамора с UV-покрытием против традиционного камня: ключевые различия в производственных процессах

- Планирование объекта: требования к площади, планировке и пропускной способности для эффективной работы по производству мраморных листов

- Раздел часто задаваемых вопросов