Наука о материалах основы: как состав SPC и LVT определяет требования к производству

Фундаментальные различия в производстве напольных покрытий SPC (композит «камень–пластик») и LVT (виниловая плитка премиум-класса») обусловлены составом их основы — что напрямую определяет технологические процессы, выбор оборудования и эксплуатационные характеристики готовой продукции.

Основа SPC: смесь карбоната кальция и ПВХ для обеспечения размерной стабильности и совместимости с процессом прессования

Полы из SPC-материала имеют так называемое плотное и жёсткое основание, состоящее в основном из молотого известняка, смешанного с ПВХ-смолой. Точное соотношение компонентов может варьироваться в пределах примерно от 60 до 80 процентов карбоната кальция. Особую ценность этого материала определяет его исключительная стабильность при изменении температуры: коэффициент линейного расширения или сжатия составляет всего ±0,05 % даже при перепаде температур в 30 °C. Такая стабильность делает полы из SPC-материала особенно подходящими для сложных условий эксплуатации — например, для остеклённых веранд (солнечных комнат), где днём происходит интенсивный нагрев, или для коммерческих кухонь, где температура постоянно колеблется в течение всего рабочего времени. Благодаря высокой плотности и низкой эластичности материала производители могут прессовать такие полы под высоким давлением — от 80 до 100 МПа. Это обеспечивает быстрое охлаждение без деформаций, характерных для других материалов. На заводах требуется чрезвычайно точная настройка оборудования, чтобы каждый выпуск соответствовал стандартной толщине 4–7 мм, которую потребители ожидают от продукции.

Основа LVT: однородный ПВХ-компаунд, оптимизированный для каландрирования и точного тиснения

LVT имеет гибкое ядро из ПВХ-пластизоля, не содержащее минеральных наполнителей, и ориентировано в первую очередь на удобство обработки, а не на жёсткость. Такой состав особенно хорошо подходит для многоступенчатого каландрового процесса, при котором нагретые ролики прессуют материал в листы толщиной обычно от 2 до 3 мм. Особенность LVT заключается в том, что ПВХ сохраняет как раз ту консистенцию, которая необходима для микронной тиснения с допусками всего ±0,1 мм. Благодаря этой точности производители могут создавать чрезвычайно правдоподобные эффекты древесной текстуры и каменных поверхностей. Однако здесь следует упомянуть один важный нюанс: поскольку ПВХ чрезвычайно чувствителен к температурным изменениям, на производственных мощностях необходимо использовать специально спроектированные охлаждающие тоннели с перепадом температур от 20 до 30 °C. Более медленное охлаждение помогает избежать таких проблем, как расслоение материала, усадка или деформации поверхности, которые могут испортить качество продукции.

| Свойство | Ядро SPC | Основа LVT |

|---|---|---|

| Основной материал | Композит на основе известняка и ПВХ | Однородный ПВХ-пластизол |

| Термальная стабильность | изменение размеров ±0,05 % (±30 °C) | изменение размеров ±0,12 % (±20 °C) |

| Скорость обработки | 25–40 м/мин (прессование) | 15–25 м/мин (календерование) |

Архитектура производственного процесса: прессование против календерования в Производстве напольных покрытий SPC и LVT

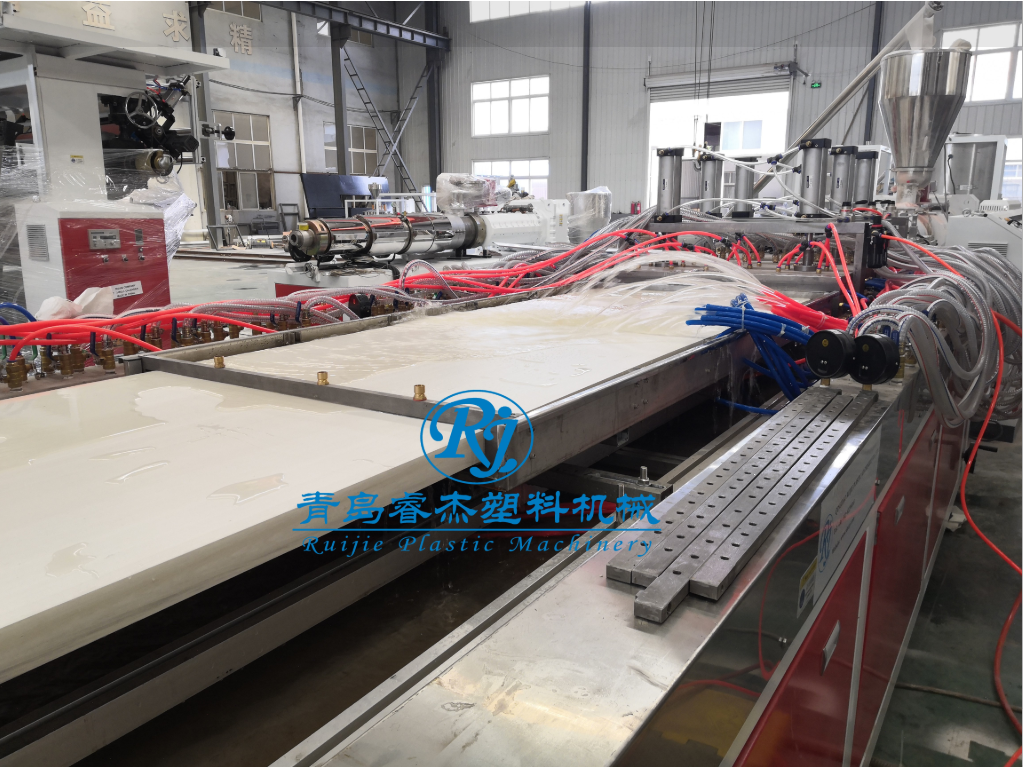

Производственная линия SPC: высоконапорное прессование, быстрое охлаждение и интегрированная обработка замковых соединений

Процесс производства SPC-панелей в значительной степени зависит от поддержания температур в диапазоне от 175 до 190 градусов Цельсия, а также от применения значительного давления для полного спекания смеси известняка и ПВХ. При правильном выполнении этот метод предотвращает нежелательное расслоение слоёв, с которым часто сталкиваются при использовании других материалов, и обеспечивает изделию высокую структурную прочность. После прессования применяется быстрое охлаждение, чтобы материал быстро зафиксировался — это помогает сохранить ровную поверхность без коробления по краям. Далее следует этап фрезерной обработки на станках с ЧПУ, на котором профили с замковым соединением вырезаются непосредственно на производственной линии. Точность обработки здесь также очень высока — допуск составляет около ±0,2 мм. Все эти автоматизированные операции позволяют значительно сократить численность рабочих, необходимых для отделочных работ на заводах: по сравнению с устаревшими методами, требовавшими большого объёма ручного труда, затраты на оплату труда снижаются примерно на 60 %.

Производственная линия для LVT: многоступенчатое каландрирование, рельефное тиснение с точной регистрацией и интеграция износостойкого слоя, отверждаемого УФ-излучением

Процесс производства LVT начинается с так называемого многовалкового каландрирования, в ходе которого создаются листы, сохраняющие стабильные размеры и форму при одновременном обеспечении чрезвычайно однородного качества по всей площади. Следующий этап — чрезвычайно важный: тиснение, на котором текстуры должны идеально совпадать с напечатанными рисунками. Речь идёт о точности выравнивания на уровне микронов. Даже незначительная ошибка всего в 0,1 мм может привести к тому, что вся партия продукции будет забракована. После этого на поверхность наносится специальный износостойкий слой, который отверждается под воздействием УФ-излучения. В результате формируется поверхность, хорошо устойчивая к царапинам и потёртостям. Однако здесь есть важное условие: для корректного выполнения этого заключительного этапа производителям необходимо одновременно контролировать сразу несколько параметров — влажность воздуха, температурные режимы валков и интенсивность УФ-излучения. При несоблюдении любого из этих параметров могут возникнуть дефекты, такие как помутнение поверхности или эффект «апельсиновой корки», а также полное недостаточное отверждение материала.

Драйверы производительности и соответствия: как рыночные требования формируют Производстве напольных покрытий SPC и LVT Решения

Приоритеты коммерческого сектора: здравоохранение и образование требуют жёсткости, акустического гашения и малотребовательного в обслуживании выхода от SPC

Все больше медицинских центров и школ переходят на напольные покрытия из SPC благодаря их высокой стойкости в сложных условиях эксплуатации. Плотное минеральное основание придаёт им реальную прочность для выдерживания постоянного перемещения тележек и медицинского оборудования, а также обеспечивает устойчивость к ударам — при падении предметов вмятины образуются значительно реже, чем на обычном виниловом покрытии. В большинстве случаев количество вмятин снижается примерно на 70%. Для контроля шума коммерческий SPC оснащён встроенной звукоизолирующей подложкой, которая снижает уровень ударного шума примерно на 19 децибел. Это соответствует довольно строгим строительным нормам, включая требования ASTM E492 и ISO 140-6. И, разумеется, нельзя забывать о поверхностном слое с антимикробными свойствами. Такие полы продолжают эффективно бороться с микроорганизмами даже после многократной обработки агрессивными дезинфицирующими средствами, используемыми в больницах. Со временем это означает, что срок их службы превышает срок службы деревянных или ламинированных покрытий, а совокупные затраты на техническое обслуживание в течение всего срока эксплуатации снижаются примерно на 30%.

Нормативные акты в области устойчивого развития: предельные значения ЛОС, сроки поэтапного отказа от ПВХ и вызовы интеграции вторичного сырья на обеих линиях

Регуляторное давление по всему миру меняет подходы к производству изделий SPC и LVT. Возьмём, к примеру, план ЕС по циркулярной экономике: к 2030 году в строительных материалах должно содержаться не менее 60 % вторичного сырья, что вынуждает заводы прилагать больше усилий для добавления постиндустриального вторсырья без нарушения геометрических параметров или внешнего вида продукции. Затем — Калифорния со своими новыми правилами по ЛОС (предельно допустимая концентрация летучих органических соединений — не более 50 микрограммов на кубический метр). Это заставило компании пересмотреть составы клеёв, износостойких слоёв и пластиковых добавок. А в Скандинавии и Канаде законы, запрещающие ПВХ, ускоряют исследования в области более безопасных альтернатив — например, пластификаторов без фталатов и растительного происхождения. Однако интеграция вторичного сырья — задача непростая: загрязнители могут серьёзно нарушить процесс экструзии SPC, а неоднородность цвета портит эстетику LVT. Некоторые ведущие производители решают эту проблему напрямую, внедряя системы искусственного интеллекта, которые визуально сортируют материалы и контролируют реологические параметры в ходе производства. Благодаря этим технологиям сегодня удается включать в состав около 40 % сертифицированного вторичного сырья, достигая экологических целей без ущерба для качества продукции и соблюдения всех необходимых нормативных требований.

Часто задаваемые вопросы

Из каких материалов изготавливаются напольные покрытия SPC и LVT?

Напольные покрытия SPC состоят из композитного материала на основе известняка и ПВХ, тогда как напольные покрытия LVT изготавливаются из однородного ПВХ-пластизола.

Почему состав основы влияет на производственный процесс для SPC и LVT?

Состав основы определяет термостабильность и необходимые методы производства, такие как прессование или каландрирование, что влияет как на процессы обработки, так и на охлаждение.

Что делает напольные покрытия SPC пригодными для коммерческих помещений, таких как объекты здравоохранения и образования?

Напольные покрытия SPC имеют плотную, жёсткую основу, обеспечивающую стойкость к воздействию тяжёлого оборудования и передвижных тележек. Они также включают акустическую подложку для контроля шума и антибактериальный поверхностный слой, идеально подходящий для санитарных требований.

Как нормативные требования в области устойчивого развития влияют на производство SPC и LVT?

Нормативные акты требуют увеличения доли вторичного сырья и ограничивают выбросы летучих органических соединений (ЛОС). Это вынуждает производителей корректировать составы и производственные методы для соблюдения данных стандартов без потери качества.

Содержание

- Наука о материалах основы: как состав SPC и LVT определяет требования к производству

- Архитектура производственного процесса: прессование против календерования в Производстве напольных покрытий SPC и LVT

-

Драйверы производительности и соответствия: как рыночные требования формируют Производстве напольных покрытий SPC и LVT Решения

- Приоритеты коммерческого сектора: здравоохранение и образование требуют жёсткости, акустического гашения и малотребовательного в обслуживании выхода от SPC

- Нормативные акты в области устойчивого развития: предельные значения ЛОС, сроки поэтапного отказа от ПВХ и вызовы интеграции вторичного сырья на обеих линиях

-

Часто задаваемые вопросы

- Из каких материалов изготавливаются напольные покрытия SPC и LVT?

- Почему состав основы влияет на производственный процесс для SPC и LVT?

- Что делает напольные покрытия SPC пригодными для коммерческих помещений, таких как объекты здравоохранения и образования?

- Как нормативные требования в области устойчивого развития влияют на производство SPC и LVT?