Förstå hur en Maskin för tillverkning av marmorskivor Fungerar och dess kärnproduktionssteg

Den ökande efterfrågan på UV- och PVC-marmorskivor inom modern byggnad och inredning

Byggnads- och inredningsprofessionella har börjat vända sig till UV- och PVC-marmorskivor eftersom de håller längre, ser bra ut i olika miljöer och sparar pengar jämfört med riktiga stenalternativ. Enligt senaste branschrapporter från Global Construction Materials från 2023 ser vi en tillväxt på cirka 17 % per år för dessa dekorativa ytor. Eftersom man efterfrågar lättare material som inte kräver ständig underhåll är denna trend logisk. De tillverkade skivorna imiterar den rika utseendet av äkta marmor men klarar samtidigt bättre vattenskador, repor och stötar. Därför installeras de av många företag på platser som köpcentrum, sjukhus och även hem där utseendet är viktigt men praktisk användning lika betydelsefull.

Kärnprinciper: Blandning, pressning och UV-härdning integrerade i maskinen för tillverkning av marmorskivor

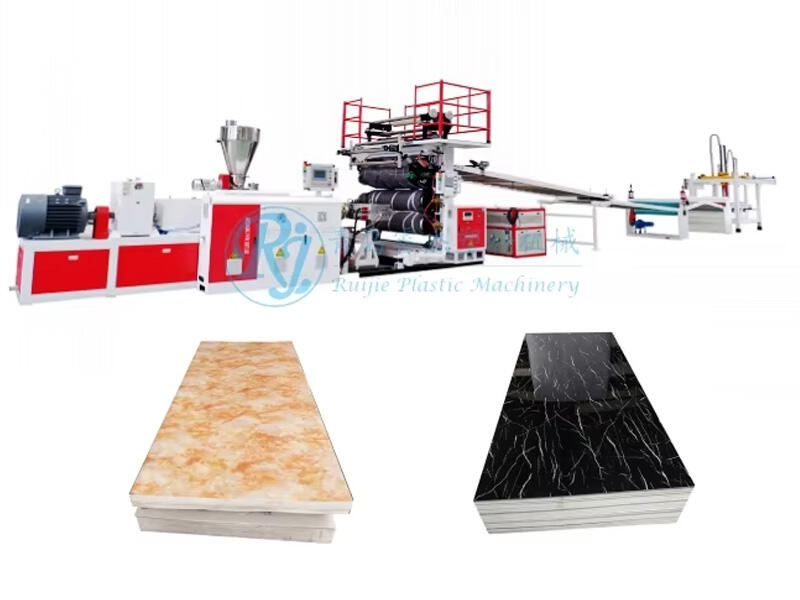

Tillverkningsprocessen för marmorskivor omvandlar grundläggande råvaror till vackra dekorativa ytor genom tre huvudsteg. Det första steget innebär att blanda PVC-harmer, kalciumkarbonatfyllnader och olika stabiliseringsmedel tills en enhetlig förening erhålls som imiterar mönster i naturlig sten. Därefter följer en högtrycksvalsning där specialiserade valsar formar denna blandning till skivor med specifik tjocklek och densitet. Slutligen kommer UV-härdningssteget, där intensivt ultraviolett ljus används för att nästan omedelbart härda ytbeläggningen. Detta skapar de slitstarka, blanka ytorna som vanlig torkning inte kan matcha. Vad som gör att hela denna process fungerar så bra är hur dessa steg sammanflätas smidigt utan avbrott, vilket resulterar i produkter som behåller sin form, ser utmärkt ut mellan olika produktionsomgångar och kan tillverkas i imponerande hastigheter för tillverkare.

Från manuell till automatiserad: Branschens skift mot helt integrerade produktionslinjer för marmorskivor

Tidigare utfördes det mesta arbetet för hand, men mycket har förändrats sedan dess. Dagens fabriker drivs med datorintegrerade tillverkningssystem som hanterar allt från matning av råmaterial genom extrudering, kallanderprocesser och slutligen färdigställning av produkter – med mycket litet behov av mänskliga arbetare som står och övervakar maskinerna när de utför allt slit. En rapport från 2024 visar hur mycket bättre dessa automatiserade system presterar jämfört med äldre metoder. Produktionen blir ungefär 45 procent snabbare med modern teknik, och dessutom slängs cirka 32 procent mindre material på soptippen. I centrum för denna omvandling står programmerbara logikstyrningar, så kallade PLC:er. Dessa enheter säkerställer att varje steg fungerar smidigt tillsammans. De hjälper till att bibehålla produktkvaliteten även när tusentals artiklar tillverkas samtidigt. Dessutom spar företagen pengar på driftskostnader eftersom de inte längre behöver lika många specialiserade arbetare. Detta är särskilt viktigt just nu med tanke på hur svårt det är att hitta kvalificerad personal som vill arbeta i tillverkningsmiljöer.

Fallstudie: Effektivitetsvinster med automatiserad maskin för tillverkning av marmorskivor

Ett nytt automatiserat system för tillverkning av marmorskivor har visat imponerande resultat både vad gäller hastighet och miljöpåverkan vid vår tillverkningsanläggning. Produktionstiderna minskade med nästan två tredjedelar jämfört med manuella metoder, medan energiförbrukningen sjönk med nästan 40 %. Vi lyckades också uppnå närmast perfekt materialutnyttjande – cirka 99,2 % – tack vare kontinuerlig övervakning av skivtjocklek och återvinning av allt spillmaterial tillbaka i processen. Resultatet? Våra vinstmarginaler ökade med 27 % efter att dessa förändringar implementerats. Visst var de initiala kostnaderna höga, men om man ser på siffrorna från det senaste året är det tydligt att investeringar i automatisering ger god avkastning på lång sikt.

Anpassa maskinfunktionalitet till din produktionsskala och arbetsflödeskrav

Valet av lämplig utrustning för tillverkning av marmorskivor beror till stor del på faktorer som produktionsskala, tillgängligt arbetsutrymme och befintliga tekniska kapaciteter. För anläggningar som producerar mellan 100 och 500 skivor per dag fungerar modulära uppsättningar oftast bäst eftersom de kan hantera produktionshastigheter på cirka 250 till 400 kilogram per timme samtidigt som de lämnar plats för utbyggnad när efterfrågan ökar. När dagliga behov överstiger 1 000 skivor kräver större verksamheter vanligtvis fullskaliga produktionslinjer med automatisering för materialhantering och inbyggda kvalitetskontroller för att hålla igång produktionen snabbt och minska kostnaderna för manuellt arbete. Det finns dock flera praktiska aspekter som är värda att tänka på vid installation. Takfrihet blir viktig vid montering av vertikala kyltorn, elförsörjningen måste vara tillräcklig för UV-härdningsenheter, och mycket golvarea måste reserveras inte bara för lagring av råmaterial utan också för mellanlagring av färdiga produkter så att allt flyter smidigt genom anläggningen utan flaskhalsar vid kritiska punkter.

Utvärdera effekt, prestanda och energieffektivitet för långsiktig avkastning på investering

Nyckel prestandaindikatorer: Utmatarekapacitet och effektförbrukning för maskiner som tillverkar marmorskivor

När man tittar på en maskin för tillverkning av marmorskivor framträder två huvudsakliga aspekter vid bedömning av dess verkliga effektivitet: hur mycket material den kan producera per timme (mätt i kvadratmeter) och hur mycket el den förbrukar i kilowatt. Låt oss vara ärliga – energikostnader utgör ofta cirka 40 % av vad företag spenderar på att driva dessa maskiner dagligen. Det innebär att hitta rätt balans mellan god produktion och kontrollerade elräkningar blir särskilt viktigt för alla som sköter verksamheten. För närvarande skulle de flesta inom branschen anse att en acceptabel standard ligger någonstans kring 120 kvadratmeter producerade per timme med en effektförbrukning under 45 kilowatt. Maskiner som når denna nivå gör det möjligt för företag att skala upp sin produktion utan att energikostnaderna exploderar ur proportioner.

Högpresterande kontra energieffektiva modeller: Balansera hastighet och driftskostnader

Maskiner med hög effekt mellan 50 och 65 kilowatt ger definitivt snabba resultat, även om de kostar märkbart mer att driva. Vi talar om cirka artontusen dollar per år om dessa maskiner körs dygnet runt. Jämför med de energieffektiva alternativen med en effekt på 30–45 kW istället. Dessa modeller minskar elanvändningen med mellan tjugo fem och fyrtio procent utan att egentligen offra mycket i hastighet, och bibehåller ungefär åttiofem till nittio procent av vad de större maskinerna presterar. För fabriker som arbetar flera skift under dygnet blir denna skillnad snabbt mycket betydelsefull i form av reella besparingar över tid. När man ska avgöra vilken typ som är mest lämplig för ett visst företag spelar faktorer som lokala elpriser stor roll, liksom hur mycket produktion som krävs och om miljöhänsyn ingår i företagets planering.

Maximera avkastningen genom hållbar maskinprestanda

Det slutgiltiga resultatet är att hållbarhet verkligen spelar roll för att tjäna pengar över tid i marmorskivbranschen. När tillverkare investerar i energieffektiv utrustning ser de fördelar som går längre än bara besparingar på elkostnader. Denna typ av maskiner tenderar också att vara mer slitstarka, vilket innebär färre haverier och mindre bekymmer med reparationer. Enligt vad vi har sett inom branschen börjar de flesta företag se avkastning inom ungefär två till tre år när man tar hänsyn till både energibesparingar och mindre tidsförluster p.g.a. underhållsproblem. Vissa nyare tekniker som kan vara värda att överväga inkluderar system som återvinner spillenergi under drift samt funktioner som automatiskt växlar till lågenergiläge när man inte aktivt skär sten. Dessa förbättringar minskar vanligen energiförbrukningen med cirka 25–30 procent i praktiken. För fabriksägare som tänker framåt skapar det en verklig fördel att anpassa sina utrustningsval till både produktionsbehov och mål för energihantering. Detta tillvägagångssätt hjälper dem att hålla sig framme i förhållande till oundvikliga ökningar av energipriser och säkerställer att de förblir efterlevnadsenliga när regelverken fortsätter att utvecklas inom byggmaterialsektorn.

Säkerställ precision med avancerad CNC-integration och skärteknik

Hur CNC-teknik förbättrar skärnoggrannhet i maskiner för tillverkning av marmorskivor

CNC, eller datorstyrd numerisk styrteknik, kan skära material med otrolig noggrannhet, ibland så exakt som plus eller minus 0,1 mm. Detta eliminerar i stort sett behovet av gissningar i tillverkningen eftersom varje del blir exakt som den ritades på datorskärmen. Den fleraxliga kapaciteten möjliggör verkligen komplexa former och detaljerade designlösningar som skulle vara närmast omöjliga att åstadkomma manuellt. När det gäller produktionssalar levererar dessa maskiner produkter som ser likadana ut från batch till batch. Behovet av att rätta till fel och kassera skräpmat är mycket mindre jämfört med traditionella metoder. De flesta fabriker rapporterar att de sparar tusentals årligen enbart genom att minska bortfall av råmaterial.

Navigera mellan kompromissen mellan produktionshastighet och skärprecision

Moderna CNC-system har i stort sett gjort slut på nödvändigheten att välja mellan att köra snabbt eller vara noggrann. Dessa maskiner är utrustade med funktioner för realtidsfelkorrigering och automatiska kalibreringsprocesser som håller allt extremt precist även vid högsta hastighet. De smarta styrsystemen justerar kontinuerligt inställningarna baserat på sina mätningar, så fabriker kan producera fler produkter utan att behöva oroa sig för att försämra ytfinishen. Detta är mycket viktigt inom branscher där företag måste vara effektiva men ändå leverera felfria resultat för att behålla konkurrensfördelen. Tillverkare som investerar i dessa avancerade system finner ofta att de vinner kontrakt eftersom de kan klara strama tidsfrister samtidigt som de bibehåller den premiumkvalitet i utseendet som kunderna förväntar sig.

Optimering av stenbearbetningskvalitet för tillverkningsmiljöer med hög volym

När man arbetar i stora volymer innebär integrering av CNC-teknik att allt förblir exakt, även efter att tusentals delar har tillverkats. System med sluten reglerloop övervakar verktygens slitage över tid och materialförändringar, och justerar sig sedan själva så att allt håller sig inom cirka 0,1 mm från det krävda värdet. Vad innebär detta? Färre felaktiga delar kasseras, och tillverkare kan producera fler produkter utan att offra kvaliteten. Detta är särskilt viktigt när företag behöver leverera stora mängder identiska komponenter för stora byggprojekt eller kommersiella kunder som förväntar sig att varje enskild produkt uppfyller höga krav.

Jämför ytbehandlingsmetoder: UV-beklädnad vs. laminering vad gäller hållbarhet och estetik

Varför blanka, repbeständiga marmorskivor med UV-beklädnad ökar i marknadsandel

Marmorskivor med UV-beklädnad har blivit mycket populära på sistone eftersom de ger den blanka look som folk önskar, samt bättre skydd mot repor. När vi pratar om UV-beklädnad jämfört med vanlig laminering finns det faktiskt en stor skillnad. UV-metoden fungerar genom att man lyser med ultraviolett ljus på en speciell polymer som hårdnar nästan omedelbart och bildar ett tåligt ytterskikt som håller längre. Vad som gör denna process särskilt framstående är hur den förstärker färgerna mer livfullt samtidigt som den minskar produktionstiden avsevärt jämfört med äldre lamineringstekniker. För tillverkare som hanterar stora ordrar är denna hastighetsfaktor mycket viktig, eftersom snabbare leveranstid innebär större vinstpotential.

Hur UV-beklädnadsteknik förbättrar hållbarhet och ytfinish i produktionen av marmorskivor

UV-beklädnader fungerar genom att applicera en speciell flytande polymer som snabbt hårdnar när den utsätts för ultraviolett ljus. Detta skapar ett jämnt, sammanhängande lager som motstår repor, är resistenta mot kemisk påverkan och förhindrar färgförlust vid solljusets inverkan. Processen gör faktiskt ytor ungefär 40 procent hårdare än vad vi får med traditionella laminat, samt bibehåller en enhetlig glans under hela produktionen. Tillverkare kan noggrant justera hur tjock denna beläggning appliceras, vilket hjälper till att bevara det äkta stenutseendet som är så viktigt för produkter av hög kvalitet, samtidigt som de fortfarande erbjuder pålitlig skydd mot slitage.

Insikter om kvalitetskontroll från mellanstora tillverkningsanläggningar av UV-marmorbord

För mellanstora tillverkare som arbetar med UV-beklädnader talar siffrorna sitt tydliga språk: cirka 99 % konsekvent ytfinishkvalitet när sensorsystem i realtid upptäcker de minsta förändringarna i beläggnings tjocklek, ner till bara 0,1 mm. Det omedelbara härdat processen förhindrar de irriterande problem vi alla känner till från traditionella metoder – som bubblor eller lossnande kanter. Detta innebär att fabriker ser sina avvisningsgrader sjunka med ungefär 30 procent. Arkitekter uppskattar verkligen denna typ av pålitlighet när de behöver matchande ytor spridda över olika delar av en byggarbetsplats. Tänk på de fina kommersiella utrymmena där varje panel måste se exakt likadan ut från en vägg till en annan.

Att välja en maskin för tillverkning av marmorskivor med avancerade laminering- och ytbehandlingsmoduler

För dagens marmorskalsproduktion måste maskiner verkligen kunna hantera både UV-beklädnader och laminering om de ska kunna nå alla olika marknadssegment. När utrustningen kan utföra båda typer av ytbehandlingar får tillverkare en verklig flexibilitet. De kan producera högklassiga lamineras skivor för fina kommersiella lokaler samtidigt som de erbjuder budgetvänliga UV-belagda produkter för stora volymorder. De bästa anläggningarna levereras oftast med precisionsapplikatorhuvuden, automatiska tjocklejsinställningssystem samt inbyggda kvalitetskontroller under hela processen. Dessa funktioner säkerställer att allt ser bra ut oavsett om kunden önskar ett premiumutseende eller bara behöver något funktionellt för större installationer.

Anpassa val av maskin till din tillverkningsprocess och anläggningskrav

Förstå rollen av PVC-extrudering i marmorskalsproduktion och maskinkompatibilitet

PVC-extruderingsprocessen ligger i kärnan av tillverkningen av konstgjorda marmorskivor, vilket innebär att det är mycket viktigt att den fungerar smidigt tillsammans med den faktiska utrustningen för marmorskivtillverkning. När allt passar ihop på rätt sätt fortsätter materialet att flöda jämnt genom systemet utan att fastna någonstans. Detta hjälper till att bibehålla en konsekvent tjocklek i varje skiva samtidigt som densitetsnivån hålls jämn mellan olika produktionsomgångar. Om denna balans inte uppnås uppstår alla typer av problem, från ojämna ytor till slöseri med material. Därför lägger tillverkare så mycket tid på att säkerställa att deras extruderingslinjer passar korrekt ihop med vad som följer i produktionskedjan. Bra samordning mellan dessa steg gör hela skillnaden när det gäller att konsekvent leverera produkter av hög kvalitet dag efter dag.

UV-marmorskivor kontra traditionell natursten: Viktiga skillnader i tillverkningsprocesser

Traditionellt stenarbete innebär alla slags besvärliga processer som brytning, skärning och polering, vilket skapar stora mängder avfall. UV-marmorskivor är annorlunda eftersom de tillverkas med automatiserad blandning, pressning och härdbehandling. Hela systemet minskar faktiskt både avfall och energiförbrukning tack vare denna exakta metod att applicera material precis där det behövs. När anläggningar för denna typ av produktion planeras måste planerare fokusera på delar som kemiska blandningsområden, särskilda UV-härdningslinjer samt digitala kvalitetskontrollpunkter. Det finns ingen anledning att använda tunga skärutrustningar eller komplicerade dammhanteringssystem som är standard vid naturstenproduktion. Det låter väl logiskt när vi tänker på det så här, eller hur?

Anläggningsplanering: Utrymme, layout och kapacitetsbehov för effektiv tillverkning av marmorskivor

Bra anläggningsplanering börjar med att undersöka hur utrymmet används, var material rör sig och vilka tekniska installationer som behövs. När man sätter upp en anläggning är det klokt att placera marmorskivtillverkningsmaskinen på en plats som underlättar hanteringen av material, utan att ta upp för mycket utrymme för regelbunden underhållsarbete eller eventuella framtida utbyggnader. De flesta produktionslinjer upptar mellan 800 och 1200 kvadratfot golvutrymme, även om extra utrymme bör reserveras för lagring av råvaror och färdiga produkter. Glöm inte heller de viktiga kraven på tekniska installationer. Trefas elkraft, komprimerade luftsystem och ordentlig ventilation är inte bara önskvärda – de är absolut nödvändiga om vi vill att maskinerna ska fungera smidigt dag efter dag och bibehålla konsekvent kvalitet under alla skift.

FAQ-sektion

Q1: Varför föredras UV- och PVC-marmorskivor framför naturlig sten?

A: UV- och PVC-marmorskivor är att föredra eftersom de är mer slitstarka, visuellt tilltalande i olika miljöer, kostnadseffektiva och kräver mindre underhåll jämfört med natursten. De motstår också vattenskador, repor och stötar bättre än natursten.

Q2: Hur påverkar automatisering marmorskogsproduktion?

A: Automatisering förbättrar produktionseffektiviteten genom att snabba upp processen med cirka 45 %, minska materialspill med ungefär 32 % och minimera behovet av manuellt arbete, vilket skär avsevärt ned driftskostnaderna.

Q3: Vad är skillnaden mellan UV-beklädnad och laminering för marmorskivor?

A: UV-beklädnad ger en blank, repbeständig yta som förstärker färgernas livlighet och produktionshastigheten jämfört med laminering. Den skapar även ett tuffare ytterlager som är mer motståndskraftigt mot repor och miljöpåverkan.

Q4: Vilka elkraftsöverväganden gäller för maskiner för tillverkning av marmorskivor?

A: Den ideala effektförbrukningen är mindre än 45 kilowatt för att upprätthålla effektivitet utan höga energikostnader. Maskiner med effekter på 30–45 kW balanserar hastighet och kostnadseffektivitet väl.

Q5: Hur gynnar CNC-teknik produktionen av marmorskivor?

A: CNC-teknik möjliggör exakt skärning, konsekvent produktkvalitet och minskad materialspill, vilket bidrar till lägre driftskostnader och högre effektivitet i tillverkningsmiljöer med stor volym.

Innehållsförteckning

-

Förstå hur en Maskin för tillverkning av marmorskivor Fungerar och dess kärnproduktionssteg

- Den ökande efterfrågan på UV- och PVC-marmorskivor inom modern byggnad och inredning

- Kärnprinciper: Blandning, pressning och UV-härdning integrerade i maskinen för tillverkning av marmorskivor

- Från manuell till automatiserad: Branschens skift mot helt integrerade produktionslinjer för marmorskivor

- Fallstudie: Effektivitetsvinster med automatiserad maskin för tillverkning av marmorskivor

- Anpassa maskinfunktionalitet till din produktionsskala och arbetsflödeskrav

- Utvärdera effekt, prestanda och energieffektivitet för långsiktig avkastning på investering

- Säkerställ precision med avancerad CNC-integration och skärteknik

-

Jämför ytbehandlingsmetoder: UV-beklädnad vs. laminering vad gäller hållbarhet och estetik

- Varför blanka, repbeständiga marmorskivor med UV-beklädnad ökar i marknadsandel

- Hur UV-beklädnadsteknik förbättrar hållbarhet och ytfinish i produktionen av marmorskivor

- Insikter om kvalitetskontroll från mellanstora tillverkningsanläggningar av UV-marmorbord

- Att välja en maskin för tillverkning av marmorskivor med avancerade laminering- och ytbehandlingsmoduler

- Anpassa val av maskin till din tillverkningsprocess och anläggningskrav

- FAQ-sektion