Kärnmaterialvetenskap: Hur SPC- och LVT-sammansättningen styr tillverkningskraven

De grundläggande skillnaderna mellan SPC (sten-plastkomposit) och LVT (lyxvinylplatta) när det gäller golvtillverkning härrör från deras kärnsammansättning – vilket direkt påverkar tillverkningsprocesser, utrustningsval och prestanda i slutanvändning.

SPC-kärna: Kalciumkarbonat–PVC-blandning för dimensionsstabilitet och kompatibilitet med pressning

SPC-golv har vad som kallas en tät, styv kärna som främst består av malad kalksten blandad med PVC-harpiks. Den exakta blandningen kan variera mellan cirka 60 och 80 procent kalciumkarbonat. Vad som gör detta material så speciellt är dess stabilitet vid temperaturförändringar. Vi talar om expansions- eller kontraktionshastigheter på endast plus eller minus 0,05 procent, även vid temperaturändringar på 30 grader Celsius. Denna typ av stabilitet gör att SPC-golv fungerar mycket bra på utmanande platser, till exempel solrum där värmen stiger under dagen, eller kommersiella kök där temperaturen ständigt fluktuerar under serveringsperioden. Eftersom materialet är så tätt och inte särskilt elastiskt kan tillverkare pressa dessa golv under högt tryck – mellan 80 och 100 MPa. Detta möjliggör snabb svalning utan några vrängningsproblem, vilka annars plågar andra material. På fabriksgolv måste allt hållas noggrant kalibrerat så att varje batch får den standardiserade tjockleken på 4–7 mm som alla förväntar sig.

LVT-kärna: Homogen PVC-sammansättning optimerad för kalander- och prägningsprecision

LVT har en flexibel PVC-plastisolkärna som inte innehåller några mineraliska fyllnader och är utformad för att vara lättarbetad snarare än styv. Denna specifika sammansättning fungerar väl under den flerstegs kalanderprocessen, där upphettade rullar pressar materialet ned till plåtar som vanligtvis är cirka 2–3 mm tjocka. Vad som gör LVT unikt är hur PVC:n bibehåller precis rätt konsekvens för mikronivåembossning, med toleranser så stränga som ±0,1 mm. Denna precision gör det möjligt for tillverkare att skapa mycket trovärdiga trästruktur-effekter och stenliknande ytor. Men det finns en aspekt som är värd att nämna. Eftersom PVC reagerar starkt på temperaturförändringar måste produktionsanläggningarna använda särskilt utformade kylnedgångar som arbetar med temperaturskillnader mellan 20 och 30 grader Celsius. Dessa långsammare kylningsprocesser hjälper till att undvika problem som lageravskiljning, krympningsproblem eller ovanliga ytdistorsioner som skulle försämra produktens kvalitet.

| Egenskap | SPC-kärna | LVT-kärna |

|---|---|---|

| Primär Material | Kalksten-PVC-sammansatt | Homogen PVC-plastisol |

| Termisk stabilitet | ±0,05 % dimensionell förändring (±30 °C) | ±0,12 % förändring (±20 °C) |

| Bearbetningshastighet | 25–40 m/min (kompression) | 15–25 m/min (kalandrering) |

Tillverkningsprocessens arkitektur: Pressning kontra kalandrering i SPC- och LVT-golvtillverkning

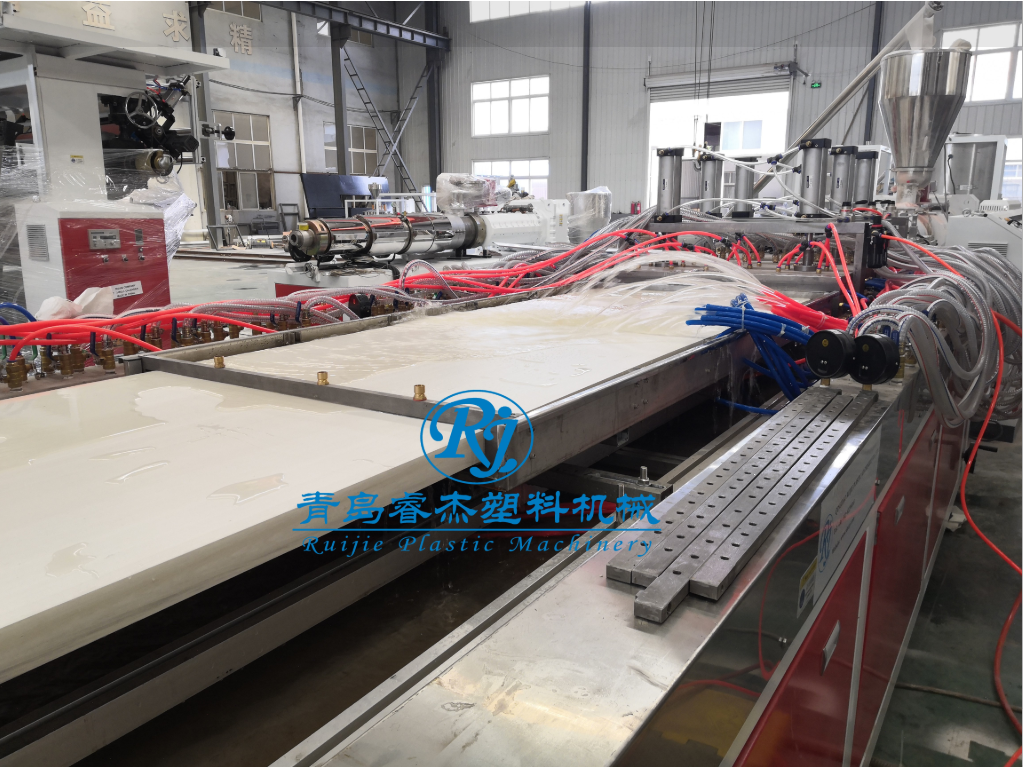

SPC-produktionslinje: högtryckskompression, snabb svalning och integrerad click-bearbetning

SPC-tillverkningsprocessen är starkt beroende av temperaturer mellan 175 och 190 grader Celsius samt betydande tryck för att fullständigt binda samman blandningen av kalksten och PVC. När detta görs på rätt sätt förhindras de irriterande lagerseparationer som ofta uppstår i andra material, och produkten får verklig strukturell hållfasthet. Efter pressningen tillämpas snabb kyling så att materialet stelnar snabbt, vilket hjälper till att bibehålla en jämn yta utan kantvridning. Därefter följer CNC-bearbetningssteget, där maskiner skär ut de ihoplockande profiler som integreras direkt i produktionslinjen. Toleranserna är här också mycket stränga, cirka plus/minus 0,2 millimeter. Alla dessa automatiserade steg innebär att fabrikerna behöver långt färre arbetare än tidigare för slutförande av arbetet – sannolikt minskar arbetskravet med cirka 60 procent jämfört med äldre metoder som krävde omfattande manuellt arbete.

LVT-produktionslinje: flerstegskalander, registreringssensitiv prägling och integrering av UV-härdad slitageyta

Tillverkningsprocessen för LVT börjar med något som kallas multirullkalander, vilket skapar plåtar som behåller sin storlek och form stabilt samtidigt som de bibehåller en extremt enhetlig kvalitet genom hela ytan. Nästa steg är dock avgörande – embossningssteget, där strukturerna måste matcha de tryckta mönstren perfekt. Vi pratar här om justering på mikronivå. Redan ett litet fel på bara 0,1 mm kan innebära att en hel produktbatch måste kasseras. Efter detta appliceras ett särskilt slitlager som härdas med UV-ljus. Detta bildar en yta som är ganska motståndskraftig mot repor och skavskador. Men det finns en fälla. För att allt ska bli rätt under detta sista steg måste tillverkarna hålla noggrann uppsikt över flera faktorer samtidigt, inklusive luftfuktighetsnivån, temperaturinställningarna för rullarna samt intensiteten hos UV-ljuset. Om någon av dessa faktorer inte är korrekt justerad kan problem uppstå, såsom dimmiga effekter eller en yta som ser ut som apelsinskal, utan att nämna att materialet helt enkelt inte härdas ordentligt.

Prestanda- och efterlevnadsdrivande faktorer: Hur marknadskrav formar SPC- och LVT-golvtillverkning Beslut

Prioriteringar inom kommersiell sektor: Hälsovård och utbildning kräver SPC:s styvhet, akustisk dämpning och lågunderhållsoutput

Fler vårdcentraler och skolor väljer SPC-golv på grund av dess utmärkta hållbarhet under krävande förhållanden. Den täta mineraliska kärnan ger verklig styrka för att hantera alla rullande vagnar och medicinsk utrustning, och golvbeläggningsmaterialet tål även stötar när saker släpps på det – utan att lätt bildas indentationer, till skillnad från vanlig vinyl. Vi pratar om cirka 70 % färre indenteringar i de flesta fall. För ljudisolering levereras kommersiellt SPC-golv med integrerad akustisk underläggning som minskar stötljud med cirka 19 decibel. Det uppfyller även ganska strikta byggnormer, inklusive kraven i ASTM E492 och ISO 140-6. Och låt oss inte glömma den antimikrobiella ytlagret. Dessa golv fortsätter faktiskt att verka mot mikrober även efter upprepad rengöring med hårda sjukhusrengöringsmedel. På lång sikt innebär detta att de håller längre än trä- eller laminatgolv samtidigt som de sparar ungefär 30 % i underhållskostnader under sin livslängd.

Hållbarhetsregler: Gränsvärden för VOC, tidsplaner för fasning ut PVC och utmaningar med integrering av återvunnet material i båda linjerna

Regleringspåtryck runtom i världen förändrar hur SPC- och LVT-produkter tillverkas. Ta till exempel EU:s cirkulära ekonomiplan. Fram till år 2030 kräver den att minst 60 % återvunnet material används i byggmaterial, vilket innebär att fabriker måste arbeta hårdare för att blanda in postindustriellt återvunnet material utan att påverka produkternas mått eller utseende. Sedan finns det Kalifornien med sina nya VOC-regler (maximalt 50 mikrogram per kubikmeter). Detta har tvingat företag att omvärdera sina recept för lim, slitageytor och plasttillsatsmedel. Och i Skandinavien samt Kanada förbud mot PVC driver forskningen framåt när det gäller säkrare alternativ, såsom ftalatfria alternativ och växtbaserade plastifieringsmedel. Att integrera återvunnet material på rätt sätt är dock inte lätt. Föroreningar kan verkligen störa extrusionsprocessen för SPC, medan inkonsekventa färger påverkar LVT:s estetik. Vissa ledande tillverkare möter detta utmaning direkt med AI-system som sortering av material visuellt och övervakning av reologi under produktionen. Dessa teknologier gör det möjligt att idag inkludera cirka 40 % certifierat återvunnet material, vilket hjälper till att uppnå miljömål utan att kompromissa med produktkvaliteten eller efterleva alla nödvändiga regler.

Vanliga frågor

Av vilka material är SPC- och LVT-golv tillverkade?

SPC-golv består av en kalkstens-PVC-komposit, medan LVT-golv är tillverkade av homogen PVC-plastisol.

Varför påverkar kärnans sammansättning tillverkningsprocessen för SPC och LVT?

Kärnans sammansättning avgör termisk stabilitet och nödvändiga produktionsmetoder, såsom pressning eller kalanderprocess, vilket påverkar både hanteringen och kylningsprocesserna.

Vad gör SPC-golv lämpliga för kommersiella miljöer som vård- och utbildningssektorn?

SPC-golv har en tät, styv kärna som ger hållbarhet mot tunga apparater och rullande vagnar. De inkluderar även akustiskt underlag för bullerreglering och har ett antimikrobiellt ytterskikt som är idealiskt för kraven på rengöring och hygien.

Hur påverkar hållbarhetsregleringar produktionen av SPC och LVT?

Regleringarna kräver ökad användning av återvunnet material och begränsar utsläpp av VOC. Detta tvingar tillverkare att justera sina formuleringar och produktionsmetoder för att följa dessa standarder utan att påverka kvaliteten.

Innehållsförteckning

- Kärnmaterialvetenskap: Hur SPC- och LVT-sammansättningen styr tillverkningskraven

- Tillverkningsprocessens arkitektur: Pressning kontra kalandrering i SPC- och LVT-golvtillverkning

- Prestanda- och efterlevnadsdrivande faktorer: Hur marknadskrav formar SPC- och LVT-golvtillverkning Beslut

- Vanliga frågor