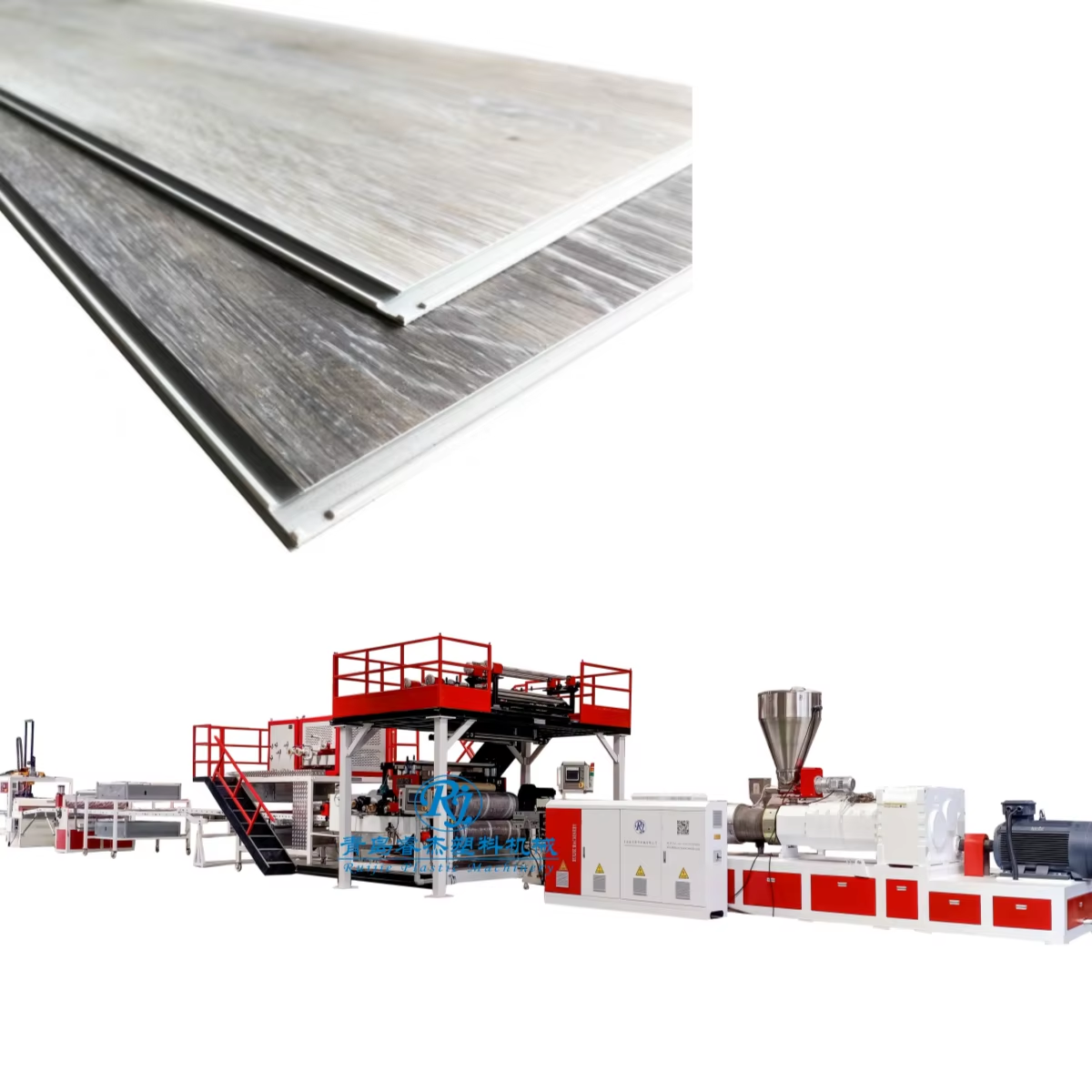

การผสานประสิทธิภาพการใช้ทรัพยากรเข้ากับ เครื่องปูพื้น LVT การออกแบบ

อุปกรณ์การผลิตพื้นลามิเนต (LVT) ในปัจจุบันได้รับการออกแบบมาเพื่อประหยัดพลังงานและลดผลกระทบต่อสิ่งแวดล้อม ผู้ผลิตรายใหญ่เริ่มใช้ชิ้นส่วนแบบโมดูลาร์ในเครื่องจักรของตน เพื่อให้สามารถให้ความร้อนเฉพาะพื้นที่เท่านั้น แทนที่จะสูญเสียพลังงานไปทั่วทั้งระบบ ตามการวิจัยจาก ScienceDirect เมื่อปีที่แล้ว แนวทางนี้สามารถลดการสิ้นเปลืองพลังงานได้ระหว่าง 18 ถึง 22 เปอร์เซ็นต์ เมื่อเทียบกับรุ่นเก่า เครื่องจักรรุ่นใหม่มาพร้อมคุณสมบัติการให้ความร้อนล่วงหน้าด้วยรังสีอินฟราเรดอย่างแม่นยำ ซึ่งช่วยกำจัดความจำเป็นในการทำความร้อนห้องทั้งหมด อีกทั้งยังมีระบบควบคุมอุณหภูมิแบบวงจรปิด (closed loop) ที่ทำให้อุณหภูมิคงที่แม่นยำภายในช่วงประมาณ 1.5 องศาเซลเซียส พิจารณาภาพรวมแล้ว การปรับปรุงเหล่านี้สอดคล้องกับสิ่งที่พบในรายงานการศึกษาด้านพลังงานหมุนเวียน ปี 2025 ซึ่งชี้ให้เห็นว่า ระบบอินเวอร์เตอร์มอเตอร์ที่ดีขึ้นสามารถลดการใช้พลังงานในภาคอุตสาหกรรมได้มากถึง 27% สำหรับบริษัทที่ต้องการดำเนินธุรกิจอย่างเป็นมิตรต่อสิ่งแวดล้อมโดยไม่ต้องลงทุนสูงมาก เครื่องจักรรุ่นใหม่เหล่านี้ถือเป็นความก้าวหน้าที่แท้จริง

มอเตอร์ประสิทธิภาพสูงและระบบกู้คืนความร้อนในเครื่องผลิตพื้นไม้ลามิเนต (LVT)

การเปลี่ยนไปใช้มอเตอร์ประเภท IE4 ที่มาพร้อมระบบไดรฟ์แบบคืนพลังงาน สามารถกู้คืนพลังงานจลน์ได้ประมาณ 15 ถึง 20 เปอร์เซ็นต์เมื่อเครื่องชะลอความเร็ว นอกจากนี้ยังมีหน่วยกู้คืนความร้อนที่สามารถดักจับพลังงานความร้อนที่สูญเสียไปจากกระบวนการอัดรีด ซึ่งช่วยลดการใช้พลังงานไฟฟ้าลงได้ประมาณ 8 ถึง 12 กิโลวัตต์ต่อชั่วโมงเมื่อทำงานต่อเนื่อง และหากผู้ผลิตนำมารวมกับไดรฟ์ความถี่ตัวแปร หรือ VFD อย่างที่เรียกกัน ชุดอุปกรณ์นี้จะช่วยลดการใช้พลังงานของมอเตอร์ลงได้ประมาณ 30 เปอร์เซ็นต์ เมื่อเทียบกับระบบที่โรงงานส่วนใหญ่ใช้อยู่ในปัจจุบัน

ระบบอัตโนมัติอัจฉริยะและการบำรุงรักษาเชิงคาดการณ์เพื่อลดการใช้พลังงาน

เซ็นเซอร์ที่ทำงานแบบเรียลไทม์คอยติดตามดูแลมากกว่า 32 ปัจจัยของเครื่องจักร ซึ่งช่วยให้ผู้ปฏิบัติงานสามารถปรับแต่งสิ่งต่างๆ เช่น เวลาที่เครื่องจักรหยุดนิ่งหรือรอบการให้ความร้อนได้ ข้อมูลล่าสุดจากรายงานปี 2024 ด้านประสิทธิภาพการใช้งานระบบอัตโนมัติแสดงให้เห็นถึงสิ่งที่น่าประทับใจอย่างมาก: โรงงานที่ใช้ระบบบำรุงรักษาระดับอัจฉริยะเหล่านี้สามารถลดการหยุดทำงานที่ไม่คาดคิดลงได้ประมาณ 41 เปอร์เซ็นต์ และลดการพุ่งขึ้นของพลังงานที่เกิดขึ้นทันทีลงได้เกือบ 30% สิ่งที่ทำให้เรื่องนี้ดียิ่งขึ้นไปอีกคือการนำการเรียนรู้ของเครื่อง (machine learning) มาใช้ โมเดลขั้นสูงเหล่านี้สามารถคำนวณปริมาณวัสดุที่ต้องใช้ในแต่ละกระบวนการได้อย่างแม่นยำ จึงช่วยลดของเสียได้อย่างมาก โดยสามารถประหยัดพลังงานเพิ่มเติมได้ระหว่าง 12 ถึง 15% ที่เคยสูญเปล่าไปเพราะเครื่องจักรผลิตวัสดุออกมามากเกินไปในระหว่างการผลิต

กรณีศึกษา: โรงงานในเยอรมนีลดการใช้พลังงานลงได้ 38% ด้วยการให้ความร้อนล่วงหน้าด้วยรังสีอินฟราเรด

โรงงานหนึ่งแห่งในไรน์แลนด์ได้อัปเกรดอุปกรณ์พื้นลินอลีอัม (LVT) โดยติดตั้งเครื่องให้ความร้อนแบบอินฟราเรดที่ออกแบบเฉพาะสำหรับโซนต่างๆ พร้อมกับเครื่องแลกเปลี่ยนความร้อน พวกเขาปรับพื้นที่ให้ความร้อนให้พอดีกับความต้องการของผลิตภัณฑ์อย่างแม่นยำ ซึ่งช่วยลดการสูญเสียพลังงานลงได้อย่างมาก นอกจากนี้ ยังสามารถนำความร้อนที่มิฉะนั้นจะสูญเสียไปกลับมาใช้ใหม่ได้ประมาณ 72 เปอร์เซ็นต์ การเปลี่ยนแปลงเหล่านี้ช่วยประหยัดค่าไฟฟ้าได้ประมาณ 240,000 ยูโรต่อปี สิ่งที่น่าประทับใจเป็นพิเศษคือ ความเร็วในการผลิตยังคงเท่าเดิมตลอดกระบวนการทั้งหมด ดังนั้นโดยพื้นฐานแล้ว เรื่องนี้แสดงให้เห็นว่าบริษัทสามารถประหยัดค่าพลังงานได้โดยไม่ต้องลดความเร็วในการดำเนินงานแต่อย่างใด แนวทางนี้เหมาะกับการดำเนินงานผลิตขนาดใหญ่ที่ต้องการลดต้นทุนในขณะที่ยังคงรักษาระดับผลผลิตไว้ได้

กลยุทธ์: การเพิ่มประสิทธิภาพการผ่านของเครื่องจักรเพื่อลดการสูญเสียพลังงาน

การจัดให้กำหนดการผลิตสอดคล้องกับภาระงานของเครื่องจักรอย่างเหมาะสม จะช่วยหลีกเลี่ยงการเดินเครื่องแบบล็อตขนาดเล็กบางส่วน ซึ่งจะใช้พลังงานมากกว่า 22–31% ต่อหนึ่งตันของผลผลิต ข้อมูลแสดงให้เห็นว่า การรักษาระดับการผลิตที่ 85–90% ของกำลังการผลิตสูงสุดอย่างน้อยแปดชั่วโมงต่อวัน จะช่วยเพิ่มประสิทธิภาพการใช้พลังงานโดยรวมได้ถึง 19% สูงกว่ารอบการทำงานที่ไม่สม่ำเสมอหรือเป็นช่วงๆ

ลดของเสียในการผลิตไวนิลผ่านนวัตกรรมวัสดุและวิศวกรรมความแม่นยำ

ปัญหาของเสียจากวัตถุดิบในกระบวนการผลิต LVT แบบดั้งเดิม

กระบวนการผลิต LVT แบบดั้งเดิมสร้างของเสียวัสดุ 7–12% เนื่องจากการตัดที่ไม่มีประสิทธิภาพและความผิดพลาดในการสูตรผสม (สภาอาคารเขียว 2023) ล็อตที่ไม่ได้มาตรฐานมีส่วนทำให้เกิดของเสียไวนิลที่ต้องนำไปฝังกลบ 30% ในโรงงานที่ยังไม่ได้รับการปรับแต่ง ซึ่งชี้ให้เห็นถึงความจำเป็นเร่งด่วนในการควบคุมกระบวนการขั้นสูงและการออกแบบที่มีความแม่นยำ

ส่วนประกอบรีไซเคิลและวัสดุก่อนการบริโภคในสูตรผสม LVT

ในปัจจุบัน ผู้ผลิตชั้นนำจำนวนมากกำลังผสมขยะพีวีซีหลังการใช้งานในอุตสาหกรรม (post-industrial PVC waste) ประมาณ 25 ถึง 40 เปอร์เซ็นต์เข้าไปในกระบวนการผลิต LVT ของพวกเขา และยังไม่พบว่าความแข็งแรงของผลิตภัณฑ์ลดลงอย่างมีนัยสำคัญ ตามรายงานการวิจัยล่าสุดที่เผยแพร่เมื่อปีที่แล้วเกี่ยวกับนวัตกรรมวัสดุ พบว่าเมื่อบริษัทเริ่มเติมส่วนประกอบรีไซเคิลเหล่านี้เข้าไป จะทำให้ใช้พอลิเมอร์ใหม่น้อยลงประมาณ 18% โดยยังคงสามารถบรรลุมาตรฐานคุณภาพ ISO 10582 ได้อย่างครบถ้วน เทคนิคการแปรรูปวัสดุก็มีความซับซ้อนและแม่นยำมากขึ้นเช่นกัน ช่วยให้ควบคุมการผสมวัสดุที่ผ่านการแปรรูปใหม่ได้ดียิ่งขึ้น ส่งผลให้ต้นทุนวัตถุดิบของผู้ผลิตลดลง โดยจากการศึกษาของ Grand View Research ในปี 2023 ระบุว่าสามารถประหยัดได้ประมาณสองดอลลาร์สิบแปดเซนต์ต่อตารางเมตร

การอัดรีดอย่างแม่นยำและการปรับเทียบเครื่องจักรเพื่อลดของเสีย

เครื่องจักร LVT รุ่นใหม่สามารถบรรลุความแม่นยำด้านมิติที่ ±0.15 มม. โดยใช้แม่พิมพ์ที่นำทางด้วยเลเซอร์และระบบตรวจสอบความหนาขับเคลื่อนด้วยปัญญาประดิษฐ์ เซ็นเซอร์วัดความหนืดแบบเรียลไทม์ปรับเงื่อนไขการผลิตระหว่างกระบวนการ ส่งผลให้ผลิตภัณฑ์ที่ไม่ได้มาตรฐานลดลง 67% เมื่อเทียบกับการปรับเทียบด้วยมือ ระบบรีไซเคิลแบบปิดวงจร นำเศษวัสดุจากขอบกลับมาใช้ใหม่ในชุดผลิตภัณฑ์ถัดไปทันที ช่วยลดของเสียในช่วงเริ่มต้นการผลิตได้ 41% ในระบบที่ได้รับการปรับแต่งแล้ว

กรณีศึกษา: โรงงานในสหรัฐฯ ลดอัตราของเสียได้ 45% ผ่านระบบการปรับเทียบที่ทันสมัย

ผู้ผลิตพื้น LVT ในเขตมิดเวสต์ได้นำระบบบำรุงรักษาเชิงคาดการณ์ที่ขับเคลื่อนด้วยการเรียนรู้ของเครื่องจักรไปใช้กับสายการอัดรีดจำนวน 22 สาย ทำให้อัตราของเสียจากเวลาหยุดทำงานที่ไม่ได้วางแผนลดลงจาก 8.2% เหลือ 4.5% ต่อปี เมื่อรวมกับระบบชดเชยความหนาโดยอัตโนมัติ การลงทุนปรับปรุงระบบ 2.3 ล้านดอลลาร์ให้ผลตอบแทนภายใน 14 เดือน จากต้นทุนวัสดุที่ลดลงและค่าธรรมเนียมฝังกลบที่ลดตามไปด้วย (กรณีศึกษาของกระทรวงพลังงาน ปี 2024)

การปิดวงจร: การลดคาร์บอนและการจัดการวงจรชีวิตอย่างยั่งยืน

ระบบการผลิตแบบวงจรปิดในกระบวนการผลิตพื้น LVT

เครื่องจักรสำหรับผลิตพื้นลามิเนต LVT รุ่นใหม่สนับสนุนการผลิตแบบวงจรปิด โดยสามารถนำของเสียจากการผลิตกลับมาใช้ใหม่ได้สูงถึง 98% เพื่อสร้างชั้นวัสดุใหม่ ดังที่แสดงใน งานวิจัยเศรษฐกิจหมุนเวียน ระบบคัดแยกที่ขับเคลื่อนด้วยปัญญาประดิษฐ์สามารถระบุและแยกไวนิลหลังการใช้งานได้ด้วยความแม่นยำ 0.2 มม. ซึ่งช่วยลดความจำเป็นในการใช้สารปรับความเข้ากันได้ทางเคมีในส่วนผสมรีไซเคิล

กรณีศึกษา: ผู้ผลิตในยุโรปลดการปล่อย CO₂ ได้ 60% โดยใช้วัสดุรีไซเคิล

ผู้ผลิตในเบลเยียมสามารถลดการปล่อยคาร์บอนประจำปีลงได้ 3,200 เมตริกตัน หลังจากปรับปรุงเครื่องจักร LVT ให้มีระบบป้อนวัสดุแบบวงจรปิด ระบบควบคุมคุณภาพด้วยสเปกโทรสโกปีอินฟราเรดของบริษัทนี้ทำให้สามารถใช้วัสดุรีไซเคิลได้ถึง 85% ขณะเดียวกันก็ยังคงผ่านมาตรฐาน EN 649 สำหรับชั้นผิวทนการขีดข่วน

การสร้างสมดุลระหว่างการลงทุนครั้งแรกกับการประหยัดการปล่อยก๊าซในระยะยาว

แม้ว่าการปรับปรุงระบบให้เป็นแบบวงจรปิดจะต้องใช้ค่าใช้จ่ายฝ่ายทุนเพิ่มขึ้น 18–25% แต่ผู้ประกอบการโดยทั่วไปสามารถคืนทุนภายใน 34 เดือนผ่าน:

- ลดการซื้อพีวีซีบริสุทธิ์ลง 40%

- ลดต้นทุนพลังงานลง 22% จากการไหลของวัสดุที่มีประสิทธิภาพมากขึ้น

- การสร้างเครดิตคาร์บอนราคา €12–18/ตัน ภายใต้ระบบการซื้อขายการปล่อยก๊าซเรือนกระจกของสหภาพยุโรป (EU ETS)

การออกแบบเพื่อการถอดแยกชิ้นส่วนและการรีไซเคิลพื้นไม้ลามิเนต (LVT) หลังหมดอายุการใช้งาน

เครื่องผลิต LVT รุ่นใหม่ผลิตแผ่นคลิกล็อกโดยใช้กาวที่ไม่มีตัวทำละลาย ทำให้สามารถนำวัสดุกลับมาใช้ใหม่ได้ 94% ผ่านกระบวนการบดทางกล เทคโนโลยีการออกแบบที่ทันสมัยรวมถึงชั้นรองด้านหลังที่มีรหัส QR ซึ่งช่วยระบุชนิดของพอลิเมอร์โดยอัตโนมัติในขั้นตอนการรีไซเคิล—ซึ่งเป็นข้อได้เปรียบสำคัญขณะที่ความต้องการพีวีซีรีไซเคิลทั่วโลกเติบโตปีละ 7.8% (โครงการ Circular Polymers Initiative 2024)

การตรวจสอบความยั่งยืน: การประเมินวัฏจักรชีวิต และการประกาศผลิตภัณฑ์เชิงสิ่งแวดล้อม

บทบาทของการประเมินวัฏจักรชีวิต (LCA) ในการปรับปรุงความยั่งยืนของผลิตภัณฑ์ LVT

การประเมินวงจรชีวิต หรือที่เรียกสั้นๆ ว่า LCA เป็นวิธีการที่ช่วยให้มองเห็นผลกระทบต่อสิ่งแวดล้อมของเครื่องจักรผลิตพื้นไม้ลามิเนต (LVT) ได้อย่างเป็นระบบ ตั้งแต่ต้นทางจนถึงปลายทาง ตั้งแต่ขั้นตอนการขุดเจาะวัตถุดิบ ไปจนถึงกระบวนการเมื่อเครื่องจักรเหล่านี้ถูกทิ้งในที่สุด เมื่อบริษัทดำเนินการตามแนวทางที่กำหนดไว้ในมาตรฐาน ISO 14040 จะสามารถระบุจุดที่เกิดปัญหาใหญ่ที่สุดในกระบวนการต่างๆ เช่น การเคลือบผิวหรือการเดินเครื่องอัดรีดได้ งานวิจัยล่าสุดเมื่อปีที่แล้วพบสิ่งที่น่าสนใจเช่นกัน: การปรับเทียบเครื่องจักรใหม่ในระหว่างกระบวนการอัดรีด ช่วยลดการปล่อยคาร์บอนได้ประมาณ 22% ต่อพื้นที่หนึ่งตารางเมตรที่ผลิตได้ ผลการค้นพบลักษณะนี้ให้ทิศทางที่ชัดเจนแก่เจ้าของโรงงานในการพิจารณาจุดที่ควรปรับปรุง ไม่ว่าจะเป็นการลงทุนในเทคโนโลยีการอัดความร้อนที่ดีกว่าเดิม หรือเพียงแค่ใช้วัสดุรีไซเคิลมากขึ้นในกระบวนการผลิต

การประกาศผลิตภัณฑ์เพื่อสิ่งแวดล้อม (EPDs) ตอบสนองความต้องการของตลาดต่อความโปร่งใส

การประกาศผลิตภัณฑ์ด้านสิ่งแวดล้อมนำผลการประเมินวัฏจักรชีวิตมาแปลงเป็นตัวเลขจริงที่บริษัทสามารถนำไปเปรียบเทียบกันได้เมื่อพิจารณาข้อเรียกร้องด้านความยั่งยืน ตัวเลขล่าสุดจากโปรไฟล์เชิงนิเวศของ PVC ปี 2022 เปิดเผยว่าผลิตภัณฑ์กระเบื้องไวนิลหรูในปัจจุบันมักประกอบด้วยวัสดุรีไซเคิลประมาณ 60% แต่ยังคงประสิทธิภาพเทียบเท่าทางเลือกแบบดั้งเดิมอย่างไม่มีแตกต่าง ก่อสร้าง ตามการวิจัยของ Ponemon จากปีที่แล้ว สถาปนิกชาวอเมริกันเกือบ 4 ใน 5 คน ร้องขอ EPD เมื่อจัดทำใบเสนอราคาสำหรับโครงการพื้นเชิงพาณิชย์ สิ่งนี้หมายความว่าผู้ผลิตที่เผยแพร่การประกาศอย่างละเอียดเฉพาะอุปกรณ์การผลิตของตนเองจะโดดเด่นกว่าในตลาด เพราะพวกเขาแสดงให้เห็นถึงการปรับปรุงอย่างเป็นรูปธรรมในหลายด้าน รวมถึงการใช้น้ำลดลง สารอินทรีย์ระเหยง่ายที่ปล่อยออกมาในระหว่างการติดตั้งน้อยลง และรอยเท้าคาร์บอนที่ลดลงตลอดวัฏจักรชีวิตทั้งหมดของผลิตภัณฑ์

กรณีศึกษา: แบรนด์อเมริกาเหนือได้รับการรับรอง Cradle-to-Cradle ผ่าน LCA

ผู้ผลิตลามิเนตไวนิลระดับพรีเมียมรายหนึ่งเพิ่งได้รับการรับรองมาตรฐาน Cradle to Cradle ระดับโกลด์ หลังจากดำเนินการปรับปรุงครั้งใหญ่ในทุกขั้นตอนการผลิตอย่างมีนัยสำคัญ โดยพวกเขาได้ปรับปรุงอุปกรณ์อัดรีดให้มีระบบหมุนเวียนน้ำแบบปิด และเริ่มนำไวนิลเหลือใช้จากกระบวนการผลิตก่อนหน้ามาใช้ใหม่ประมาณ 34 เปอร์เซ็นต์ในส่วนผสมวัสดุ ความเปลี่ยนแปลงเหล่านี้ส่งผลให้เกิดผลลัพธ์ที่น่าประทับใจ ระดับของเศษวัสดุลดลงเกือบครึ่ง (ประมาณ 41%) ในขณะที่การปล่อยก๊าซคาร์บอนไดออกไซด์ตลอดวงจรชีวิตของผลิตภัณฑ์ลดลงประมาณ 35% ภายในระยะเวลาเพียง 18 เดือน ผู้ตรวจสอบอิสระพบว่า 92% ของสิ่งที่ปกติจะถือเป็นของเสียในโรงงานนี้ ถูกแปรสภาพกลับมาเป็นวัตถุดิบที่สามารถนำไปใช้ใหม่ได้ สิ่งนี้แสดงให้เห็นถึงศักยภาพอันทรงพลังของผลการประเมินวงจรชีวิตผลิตภัณฑ์ เมื่อนำไปประยุกต์ใช้อย่างแท้จริงในการดำเนินงานประจำวัน เพื่อสร้างโมเดลการผลิตที่ยั่งยืนและเป็นวงจรอุปทานแบบหมุนเวียนมากยิ่งขึ้น

คำถามที่พบบ่อย

อะไรคือพื้น LVT?

LVT ย่อมาจาก Luxury Vinyl Tile เป็นประเภทของพื้นที่เลียนแบบลักษณะของวัสดุธรรมชาติ เช่น ไม้หรือหิน แต่มีความทนทานและดูแลรักษาง่าย

การออกแบบแบบมอดูลาร์ช่วยเพิ่มประสิทธิภาพการใช้พลังงานอย่างไร

การออกแบบแบบมอดูลาร์ช่วยให้เครื่องจักรสามารถให้ความร้อนเฉพาะโซนที่ต้องการแทนที่จะเป็นพื้นที่ทั้งหมด ลดการใช้พลังงานโดยไม่จำเป็น และเพิ่มประสิทธิภาพ

มอเตอร์ IE4 คืออะไร และทำไมจึงสำคัญ

มอเตอร์ IE4 เป็นมอเตอร์ประสิทธิภาพสูงที่สามารถกู้คืนพลังงานจลน์บางส่วนที่สูญเสียไปในระหว่างการทำงานของเครื่องจักร ช่วยลดการใช้พลังงาน

ระบบการรีไซเคิลแบบวงจรปิดคืออะไร

การรีไซเคิลแบบวงจรปิดคือระบบที่ของเสียที่เกิดขึ้นในกระบวนการผลิตถูกนำกลับมาใช้ใหม่เป็นวัตถุดิบในการผลิตสินค้าชุดใหม่ ช่วยลดของเสียและการใช้พลังงาน

บริษัทสามารถตรวจสอบความพยายามด้านความยั่งยืนได้อย่างไร

บริษัทสามารถใช้การประเมินวัฏจักรชีวิต (Life Cycle Assessments - LCA) และการประกาศผลิตภัณฑ์ด้านสิ่งแวดล้อม (Environmental Product Declarations - EPD) เพื่อวัดปริมาณและสื่อสารผลกระทบต่อสิ่งแวดล้อมและความยั่งยืนของผลิตภัณฑ์

สารบัญ

- การผสานประสิทธิภาพการใช้ทรัพยากรเข้ากับ เครื่องปูพื้น LVT การออกแบบ

- มอเตอร์ประสิทธิภาพสูงและระบบกู้คืนความร้อนในเครื่องผลิตพื้นไม้ลามิเนต (LVT)

- ระบบอัตโนมัติอัจฉริยะและการบำรุงรักษาเชิงคาดการณ์เพื่อลดการใช้พลังงาน

- กรณีศึกษา: โรงงานในเยอรมนีลดการใช้พลังงานลงได้ 38% ด้วยการให้ความร้อนล่วงหน้าด้วยรังสีอินฟราเรด

- กลยุทธ์: การเพิ่มประสิทธิภาพการผ่านของเครื่องจักรเพื่อลดการสูญเสียพลังงาน

- ลดของเสียในการผลิตไวนิลผ่านนวัตกรรมวัสดุและวิศวกรรมความแม่นยำ

- การปิดวงจร: การลดคาร์บอนและการจัดการวงจรชีวิตอย่างยั่งยืน

- การตรวจสอบความยั่งยืน: การประเมินวัฏจักรชีวิต และการประกาศผลิตภัณฑ์เชิงสิ่งแวดล้อม

- คำถามที่พบบ่อย