วิทยาศาสตร์วัสดุแกนกลาง: องค์ประกอบของพื้น SPC และ LVT ส่งผลต่อข้อกำหนดในการผลิตอย่างไร

ความแตกต่างพื้นฐานระหว่างการผลิตพื้น SPC (Stone Plastic Composite) กับการผลิตพื้น LVT (Luxury Vinyl Tile) เกิดจากองค์ประกอบของแกนกลางซึ่งส่งผลโดยตรงต่อกระบวนการผลิต การเลือกใช้อุปกรณ์ และประสิทธิภาพการใช้งานจริงของผลิตภัณฑ์

แกนกลางแบบ SPC: ส่วนผสมของแคลเซียมคาร์บอเนตและ PVC เพื่อความมั่นคงด้านมิติและความเข้ากันได้กับกระบวนการอัดรีด

พื้น SPC มีสิ่งที่เรียกว่าแกนกลางที่หนาแน่นและแข็งแรง ซึ่งทำขึ้นเป็นหลักจากหินปูนบดผสมกับเรซิน PVC โดยสัดส่วนที่แท้จริงอาจแตกต่างกันไประหว่างประมาณ 60 ถึง 80 เปอร์เซ็นต์ของแคลเซียมคาร์บอเนต สิ่งที่ทำให้วัสดุชนิดนี้พิเศษมากคือความเสถียรของมันเมื่ออุณหภูมิเปลี่ยนแปลง กล่าวคือ อัตราการขยายตัวหรือหดตัวจะอยู่ที่เพียงแค่บวกหรือลบ 0.05 เปอร์เซ็นต์ แม้ในกรณีที่อุณหภูมิเปลี่ยนแปลงสูงถึง 30 องศาเซลเซียส ความเสถียรระดับนี้ทำให้พื้น SPC เหมาะอย่างยิ่งสำหรับใช้งานในพื้นที่ที่ท้าทาย เช่น ห้องกระจก (sunroom) ซึ่งมีความร้อนสะสมสูงในช่วงกลางวัน หรือครัวเชิงพาณิชย์ที่อุณหภูมิเปลี่ยนแปลงอยู่ตลอดเวลาในช่วงเวลาให้บริการ เนื่องจากวัสดุมีความหนาแน่นสูงและยืดหยุ่นน้อยมาก ผู้ผลิตจึงสามารถอัดพื้นเหล่านี้ภายใต้ความดันสูงในช่วง 80 ถึง 100 MPa ซึ่งช่วยให้สามารถทำให้เย็นลงได้อย่างรวดเร็วโดยไม่มีปัญหาการโก่งตัวที่มักเกิดขึ้นกับวัสดุประเภทอื่น ๆ บนโรงงานผลิต พวกเขาจำเป็นต้องควบคุมการปรับเทียบเครื่องจักรอย่างแม่นยำเพื่อให้แต่ละล็อตผลิตออกมาได้ตามความหนาที่มาตรฐานซึ่งผู้บริโภคคาดหวังไว้ คือ 4 ถึง 7 มิลลิเมตร

แกน LVT: สารประกอบ PVC แบบสม่ำเสมอที่ปรับแต่งให้เหมาะสมสำหรับกระบวนการเคลือบด้วยลูกกลิ้ง (Calendering) และการปั๊มลวดลาย (Embossing) อย่างแม่นยำ

LVT มีแกนหลักทำจากพลาสติโซล PVC ที่ยืดหยุ่น ซึ่งไม่มีสารเติมแต่งแร่ใดๆ จึงเน้นที่ความสะดวกในการใช้งานมากกว่าความแข็งแกร่ง องค์ประกอบเฉพาะนี้ทำงานได้ดีมากในกระบวนการเคลือบแบบหลายขั้นตอน (multi-stage calendering) ซึ่งใช้ลูกกลิ้งที่ให้ความร้อนกดวัสดุลงเป็นแผ่น โดยทั่วไปมีความหนาประมาณ 2 ถึง 3 มิลลิเมตร สิ่งที่ทำให้ LVT พิเศษคือความสามารถของ PVC ในการรักษาความสม่ำเสมอในระดับที่เหมาะสมสำหรับการปั๊มลายนูน (embossing) ที่ระดับไมครอน ด้วยความคลาดเคลื่อนที่แม่นยำมากถึง ±0.1 มิลลิเมตร ความแม่นยำระดับนี้ช่วยให้ผู้ผลิตสามารถสร้างเอฟเฟกต์ลายไม้ที่สมจริงอย่างยิ่ง และพื้นผิวที่เลียนแบบหินได้อย่างน่าเชื่อถือ อย่างไรก็ตาม มีข้อควรระวังที่ควรกล่าวถึง คือ เนื่องจาก PVC มีปฏิกิริยาตอบสนองต่อการเปลี่ยนแปลงของอุณหภูมิอย่างรุนแรง โรงงานผลิตจึงจำเป็นต้องใช้ระบบอุโมงค์ระบายความร้อนที่ออกแบบมาเป็นพิเศษ ซึ่งควบคุมความต่างของอุณหภูมิระหว่าง 20 ถึง 30 องศาเซลเซียส กระบวนการระบายความร้อนแบบช้าๆ นี้ช่วยป้องกันปัญหาต่างๆ เช่น ชั้นวัสดุแยกตัวออกจากกัน ปัญหาการหดตัว หรือความผิดปกติของพื้นผิวที่อาจทำให้คุณภาพของผลิตภัณฑ์เสียหาย

| คุณสมบัติ | แกน SPC | แกน LVT |

|---|---|---|

| วัสดุหลัก | คอมโพสิตหินปูน-พีวีซี | พลาสติโซลพีวีซีแบบเนื้อเดียวกัน |

| เสถียรภาพทางความร้อน | การเปลี่ยนรูปขนาด ±0.05% (ที่อุณหภูมิ ±30°C) | การเปลี่ยนรูปขนาด ±0.12% (ที่อุณหภูมิ ±20°C) |

| ความเร็วในการประมวลผล | 25–40 เมตร/นาที (การอัดขึ้นรูปแบบแรงดันสูง) | 15–25 เมตร/นาที (การกลึงรีด) |

สถาปัตยกรรมกระบวนการผลิต: การอัดขึ้นรูปแบบแรงดันสูง เทียบกับ การกลึงรีด การผลิตพื้น SPC และ LVT

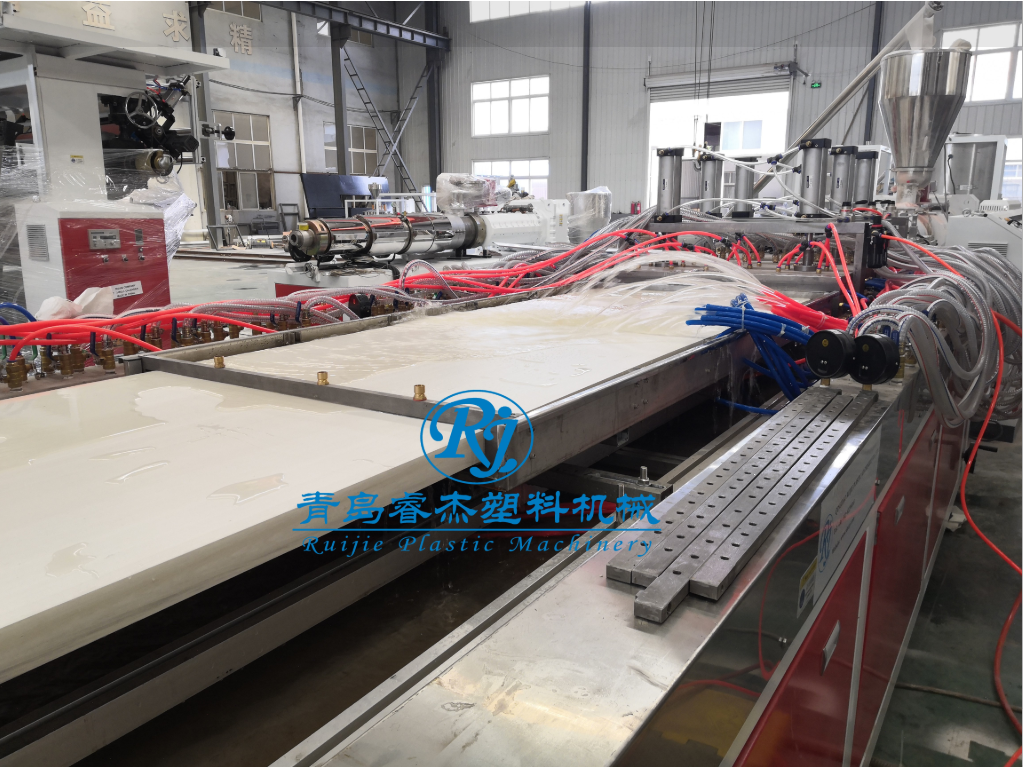

สายการผลิต SPC: การอัดขึ้นรูปภายใต้แรงดันสูง การระบายความร้อนอย่างรวดเร็ว และการกลึงระบบคลิกแบบบูรณาการ

กระบวนการผลิต SPC ขึ้นอยู่กับอุณหภูมิระหว่าง 175 ถึง 190 องศาเซลเซียสเป็นหลัก ร่วมกับแรงดันที่สูงมาก เพื่อให้ส่วนผสมของหินปูนและ PVC ยึดติดกันอย่างสมบูรณ์แบบ เมื่อดำเนินการอย่างถูกต้อง วิธีนี้จะช่วยป้องกันปัญหาการแยกชั้นที่น่ารำคาญซึ่งมักพบเห็นได้ในวัสดุชนิดอื่น ๆ และทำให้ผลิตภัณฑ์มีความแข็งแรงเชิงโครงสร้างที่แท้จริง หลังจากผ่านขั้นตอนการกดแล้ว จะมีการระบายความร้อนอย่างรวดเร็วเพื่อให้วัสดุแข็งตัวเร็ว ซึ่งช่วยรักษาความเรียบเสมอกันของผลิตภัณฑ์โดยไม่เกิดการโก่งงอหรือบิดเบี้ยวที่ขอบ จากนั้นจึงเข้าสู่ขั้นตอนการกลึงด้วยเครื่อง CNC ซึ่งเครื่องจักรจะตัดรูปทรงลักษณะพิเศษที่สามารถล็อกเข้าด้วยกันได้ (interlocking profiles) บนสายการผลิตโดยตรง ความคลาดเคลื่อนในขั้นตอนนี้ค่อนข้างต่ำมาก อยู่ที่ประมาณ ±0.2 มิลลิเมตร ทั้งหมดนี้เป็นขั้นตอนอัตโนมัติ จึงทำให้โรงงานต้องใช้แรงงานน้อยลงอย่างมากเมื่อเทียบกับอดีตในการดำเนินงานขั้นตอนสุดท้าย โดยอาจลดต้นทุนแรงงานได้ประมาณ 60 เปอร์เซ็นต์ เมื่อเปรียบเทียบกับวิธีการแบบดั้งเดิมที่จำเป็นต้องอาศัยแรงงานคนจำนวนมาก

สายการผลิต LVT: การรีดแบบหลายขั้นตอน การปั๊มลายนูนที่ต้องการความแม่นยำในการจัดตำแหน่ง และการรวมชั้นผิวทนทานที่ผ่านกระบวนการบ่มด้วยแสง UV

กระบวนการผลิต LVT เริ่มต้นด้วยขั้นตอนที่เรียกว่า multi-roll calendering ซึ่งสร้างแผ่นวัสดุที่คงรูปและขนาดได้ดีเยี่ยม พร้อมรักษาคุณภาพที่สม่ำเสมออย่างมากทั่วทั้งแผ่น อย่างไรก็ตาม ขั้นตอนถัดไปนั้นมีความสำคัญยิ่ง—นั่นคือขั้นตอนการพิมพ์ลายนูน (embossing) ซึ่งผิวสัมผัสต้องสอดคล้องกับลวดลายที่พิมพ์ไว้อย่างแม่นยำเป๊ะที่สุด โดยต้องจัดแนวให้ตรงกันในระดับไมครอน แม้เพียงความคลาดเคลื่อนเล็กน้อยเพียง 0.1 มม. ก็อาจหมายถึงการทิ้งทั้งแบตช์ของผลิตภัณฑ์ทั้งหมด จากนั้นจึงเคลือบชั้นป้องกันการสึกหรอพิเศษ (wear layer) แล้วใช้แสง UV บ่มให้แข็งตัว ซึ่งจะก่อให้เกิดพื้นผิวที่ทนทานต่อรอยขีดข่วนและรอยถลอกได้ดีมาก แต่ก็มีข้อควรระวังอยู่เช่นกัน: เพื่อให้ขั้นตอนสุดท้ายนี้ดำเนินไปอย่างถูกต้อง ผู้ผลิตจำเป็นต้องควบคุมปัจจัยหลายประการพร้อมกันอย่างใกล้ชิด ได้แก่ ระดับความชื้นในอากาศ อุณหภูมิของลูกกลิ้ง และความเข้มของแสง UV ที่ใช้ หากควบคุมปัจจัยใดปัจจัยหนึ่งผิดพลาด อาจเกิดปัญหาต่าง ๆ เช่น ผิวหน้าขุ่น (hazing effect) หรือผิวหน้าเป็นลักษณะคล้ายเปลือกส้ม (orange peel texture) รวมทั้งกรณีที่วัสดุไม่บ่มแข็งตัวอย่างสมบูรณ์

ตัวขับเคลื่อนด้านประสิทธิภาพและความสอดคล้อง: ความต้องการของตลาดมีอิทธิพลต่อรูปแบบอย่างไร การผลิตพื้น SPC และ LVT การตัดสินใจ

ลำดับความสำคัญของภาคธุรกิจ: ภาคบริการสาธารณสุขและภาคการศึกษาต้องการความแข็งแกร่ง ความสามารถในการลดเสียงรบกวน และผลลัพธ์ที่ต้องการการบำรุงรักษาน้อยจาก SPC

ศูนย์บริการสุขภาพและโรงเรียนจำนวนเพิ่มมากขึ้นกำลังหันมาใช้พื้น SPC เนื่องจากความทนทานที่เหนือชั้นภายใต้สภาวะการใช้งานที่รุนแรง แกนกลางที่ทำจากแร่ธาตุหนาแน่นให้ความแข็งแรงที่แท้จริง สามารถรองรับรถเข็นและอุปกรณ์ทางการแพทย์ที่เคลื่อนที่ได้อย่างมีประสิทธิภาพ และยังทนต่อแรงกระแทกจากการตกหล่นของวัตถุต่าง ๆ ได้ดีเยี่ยม โดยไม่เกิดรอยบุบได้ง่ายเท่ากับไวนิลแบบทั่วไป — ในกรณีส่วนใหญ่ รอยบุบจะลดลงประมาณ 70% สำหรับการควบคุมเสียง พื้น SPC ระดับเชิงพาณิชย์มาพร้อมแผ่นรองดูดซับเสียงในตัว ซึ่งสามารถลดเสียงกระทบได้ประมาณ 19 เดซิเบล จึงสอดคล้องตามมาตรฐานอาคารที่เข้มงวดมาก รวมถึงข้อกำหนดตาม ASTM E492 และ ISO 140-6 อีกด้วย และอย่าลืมชั้นผิวต้านจุลชีพที่อยู่บนสุดด้วย ชั้นผิวนี้ยังคงทำงานต่อต้านเชื้อโรคได้อย่างต่อเนื่อง แม้จะผ่านการทำความสะอาดซ้ำแล้วซ้ำเล่าด้วยผลิตภัณฑ์ทำความสะอาดชนิดรุนแรงที่ใช้ในโรงพยาบาล ด้วยเหตุนี้ เมื่อพิจารณาในระยะยาว พื้นประเภทนี้จะมีอายุการใช้งานยาวนานกว่าพื้นไม้หรือพื้นลามิเนต และยังช่วยประหยัดค่าใช้จ่ายในการบำรุงรักษาได้ประมาณ 30% ตลอดอายุการใช้งาน

ข้อบังคับด้านความยั่งยืน: ขีดจำกัดของสารประกอบอินทรีย์ระเหยง่าย (VOC), กำหนดเวลาการเลิกใช้พีวีซี (PVC), และความท้าทายในการผสานวัสดุรีไซเคิลเข้ากับสายการผลิตทั้งสองสาย

แรงกดดันจากกฎระเบียบต่างๆ ทั่วโลกกำลังเปลี่ยนแปลงวิธีการผลิตผลิตภัณฑ์ SPC และ LVT ยกตัวอย่างเช่น แผนเศรษฐกิจหมุนเวียน (Circular Economy) ของสหภาพยุโรป ซึ่งมีเป้าหมายให้วัสดุรีไซเคิลในผลิตภัณฑ์ก่อสร้างมีสัดส่วนไม่น้อยกว่า 60% ภายในปี ค.ศ. 2030 ส่งผลให้โรงงานต้องเพิ่มความพยายามในการผสมวัสดุรีไซเคิลหลังอุตสาหกรรม (post-industrial recyclate) ลงในกระบวนการผลิต โดยไม่ทำให้เกิดปัญหาเรื่องขนาดหรือลักษณะภายนอกของผลิตภัณฑ์เสียหาย ต่อมาคือแคลิฟอร์เนีย ซึ่งออกกฎใหม่เกี่ยวกับสารประกอบอินทรีย์ระเหยง่าย (VOC) ที่กำหนดให้ปริมาณ VOC ต้องไม่เกิน 50 ไมโครกรัมต่อลูกบาศก์เมตร ข้อกำหนดนี้บังคับให้บริษัทต่างๆ ทบทวนสูตรส่วนผสมของกาว ชั้นผิวทนทาน (wear layers) และสารเติมแต่งพลาสติกใหม่ทั้งหมด ขณะเดียวกัน ในเขตสแกนดิเนเวียและแคนาดา กฎหมายห้ามใช้ PVC ก็เร่งเร้าให้มีการวิจัยทางเลือกที่ปลอดภัยยิ่งขึ้น เช่น สารพลาสติกไลเซอร์ที่ไม่มีฟทาเลต (phthalate-free options) และสารพลาสติกไลเซอร์ที่สกัดจากพืช (plant-based plasticizers) อย่างไรก็ตาม การผสานวัสดุรีไซเคิลเข้ากับกระบวนการผลิตอย่างเหมาะสมนั้นไม่ใช่เรื่องง่าย เนื่องจากสิ่งเจือปนอาจรบกวนกระบวนการอัดรีด (extrusion) ของผลิตภัณฑ์ SPC อย่างรุนแรง ในขณะที่สีที่ไม่สม่ำเสมอส่งผลกระทบต่อคุณลักษณะด้านความสวยงามของผลิตภัณฑ์ LVT ผู้ผลิตชั้นนำบางรายจึงรับมือกับความท้าทายเหล่านี้โดยตรงด้วยระบบปัญญาประดิษฐ์ (AI) ที่สามารถแยกประเภทวัสดุตามลักษณะภาพ (visual sorting) และตรวจสอบพฤติกรรมการไหล (rheology) แบบเรียลไทม์ระหว่างสายการผลิต เทคโนโลยีเหล่านี้ช่วยให้บริษัทสามารถนำวัสดุรีไซเคิลที่ได้รับการรับรองเข้าไปใช้ในสัดส่วนประมาณ 40% ได้ในปัจจุบัน ซึ่งไม่เพียงแต่บรรลุเป้าหมายด้านความยั่งยืนเท่านั้น แต่ยังคงรักษาคุณภาพของผลิตภัณฑ์ไว้ได้อย่างมั่นคง และปฏิบัติตามข้อกำหนดด้านกฎระเบียบต่างๆ อย่างครบถ้วน

คำถามที่พบบ่อย

พื้น SPC และ LVT ทำจากวัสดุอะไร?

พื้น SPC ประกอบด้วยวัสดุคอมโพสิตที่ผสมระหว่างหินปูนกับ PVC ในขณะที่พื้น LVT ทำจาก PVC พลาสติโซลแบบเนื้อเดียวกัน

เหตุใดองค์ประกอบของแกนกลางจึงส่งผลต่อกระบวนการผลิตพื้น SPC และ LVT?

องค์ประกอบของแกนกลางกำหนดความเสถียรทางความร้อนและวิธีการผลิตที่จำเป็น เช่น การอัดขึ้นรูปหรือการรีดแผ่น ซึ่งส่งผลต่อทั้งกระบวนการจัดการและการระบายความร้อน

อะไรคือเหตุผลที่ทำให้พื้น SPC เหมาะสำหรับสภาพแวดล้อมเชิงพาณิชย์ เช่น สถานพยาบาลและสถานศึกษา?

พื้น SPC มีแกนกลางที่แน่นและแข็งแรง จึงทนทานต่ออุปกรณ์หนักและรถเข็นที่เคลื่อนที่ได้ดี นอกจากนี้ยังมีแผ่นรองลดเสียงเพื่อควบคุมเสียงรบกวน และมีชั้นผิวที่มีคุณสมบัติต้านจุลชีพ ซึ่งเหมาะอย่างยิ่งสำหรับความต้องการด้านสุขอนามัย

กฎระเบียบด้านความยั่งยืนกำลังส่งผลต่อการผลิตพื้น SPC และ LVT อย่างไร?

กฎระเบียบกำหนดให้ใช้วัสดุรีไซเคิลมากขึ้นและจำกัดปริมาณการปล่อยสาร VOC ซึ่งส่งผลให้ผู้ผลิตต้องปรับสูตรและวิธีการผลิตเพื่อให้สอดคล้องกับมาตรฐานเหล่านี้โดยยังคงรักษาระดับคุณภาพไว้

สารบัญ

- วิทยาศาสตร์วัสดุแกนกลาง: องค์ประกอบของพื้น SPC และ LVT ส่งผลต่อข้อกำหนดในการผลิตอย่างไร

- สถาปัตยกรรมกระบวนการผลิต: การอัดขึ้นรูปแบบแรงดันสูง เทียบกับ การกลึงรีด การผลิตพื้น SPC และ LVT

-

ตัวขับเคลื่อนด้านประสิทธิภาพและความสอดคล้อง: ความต้องการของตลาดมีอิทธิพลต่อรูปแบบอย่างไร การผลิตพื้น SPC และ LVT การตัดสินใจ

- ลำดับความสำคัญของภาคธุรกิจ: ภาคบริการสาธารณสุขและภาคการศึกษาต้องการความแข็งแกร่ง ความสามารถในการลดเสียงรบกวน และผลลัพธ์ที่ต้องการการบำรุงรักษาน้อยจาก SPC

- ข้อบังคับด้านความยั่งยืน: ขีดจำกัดของสารประกอบอินทรีย์ระเหยง่าย (VOC), กำหนดเวลาการเลิกใช้พีวีซี (PVC), และความท้าทายในการผสานวัสดุรีไซเคิลเข้ากับสายการผลิตทั้งสองสาย

- คำถามที่พบบ่อย