Temel Malzeme Bilimi: SPC ve LVT Bileşimi, Üretim Gereksinimlerini Nasıl Belirler

SPC (Taş Plastik Kompoziti) ve LVT (Lüks Vinil Döşeme) zemin üretimi arasındaki temel farklar, çekirdek bileşimlerinden kaynaklanır — bu bileşimler doğrudan üretim süreçlerini, ekipman seçimi ve kullanım sonucu performansını belirler.

SPC Çekirdeği: Boyutsal Kararlılık ve Presleme Uyumluluğu İçin Kalsiyum Karbonat–PVC Karışımı

SPC döşemeler, çoğunlukla öğütülmüş kireçtaşı ile PVC reçinesinden oluşan yoğun ve sert bir çekirdeğe sahiptir. Kalsiyum karbonat oranı genellikle %60 ila %80 arasında değişebilir. Bu malzemenin özellikle sıcaklık değişimlerine karşı gösterdiği olağanüstü kararlılığı onu özel kılar. Sıcaklıkta 30 °C’lik bir dalgalanma olduğunda bile genleşme veya büzülme oranları yalnızca artı/eksi %0,05 seviyesindedir. Bu düzeyde kararlılık, SPC döşemelerin gündüzleri ısı birikimi yaşanan güneş odaları gibi zorlu alanlarda ya da servis saatleri boyunca sıcaklık sürekli dalgalanan ticari mutfaklarda oldukça iyi performans göstermesini sağlar. Malzeme çok yoğun ve elastiki olmaması nedeniyle üreticiler, bu döşemeleri 80 ila 100 MPa aralığında yüksek basınç altında presleyebilirler. Bu da diğer malzemeleri etkileyen bükülme sorunları olmadan hızlı soğutmayı mümkün kılar. Fabrika zeminlerinde, her parti standart 4 ila 7 mm kalınlığında çıkacak şekilde tüm işlemler tam olarak kalibre edilmelidir.

LVT Çekirdeği: Kalendarizasyon ve Kabartma Hassasiyeti İçin Optimize Edilmiş Homojen PVC Bileşimi

LVT, mineral dolgu maddesi içermeyen esnek bir PVC plastisol çekirdeğe sahiptir ve sert olmaktan ziyade işlenmesi kolay olmaya odaklanır. Bu özel yapı, genellikle yaklaşık 2 ila 3 mm kalınlığında levhalar haline getirmek için ısıtılmış silindirlerin malzemeyi sıkıştırarak bastığı çok aşamalı kalandırma sürecinde oldukça iyi sonuç verir. LVT’yi özel kılan şey, PVC’nin mikron seviyesinde kabartma işlemi için tam olarak doğru kıvamı korumasıdır; bu işlemde toleranslar artı eksi 0,1 mm kadar dar sınırlar içinde yer alır. Bu hassasiyet, üreticilerin son derece inandırıcı ahşap dokusu efektleri ve taş benzeri dokular yaratmasını sağlar. Ancak burada belirtmeye değer bir dezavantaj da vardır: PVC, sıcaklık değişimlerine oldukça duyarlı olduğu için üretim tesislerinin, 20 ila 30 santigrat derece arası sıcaklık farkıyla çalışan özel olarak tasarlanmış soğutma tüneleri kullanması gerekir. Bu daha yavaş soğutma süreçleri, katmanların ayrılması, büzülme sorunları veya ürün kalitesini bozan tuhaf yüzey deformasyonları gibi problemleri önlemeye yardımcı olur.

| Mülk | SPC Çekirdek | LVT Çekirdeği |

|---|---|---|

| Birincil Malzeme | Kireçtaşı-PVC Kompoziti | Homojen PVC Plastisol |

| Termal Stabilite | ±0,05% boyutsal değişim (±30 °C) | ±0,12% değişim (±20 °C) |

| İşlem Hızı | 25–40 m/dk (sıkıştırma) | 15–25 m/dk (silindirleme) |

Üretim Süreci Mimarisi: Sıkıştırma ile Silindirleme Karşılaştırması SPC ve LVT Zemin Üretimi

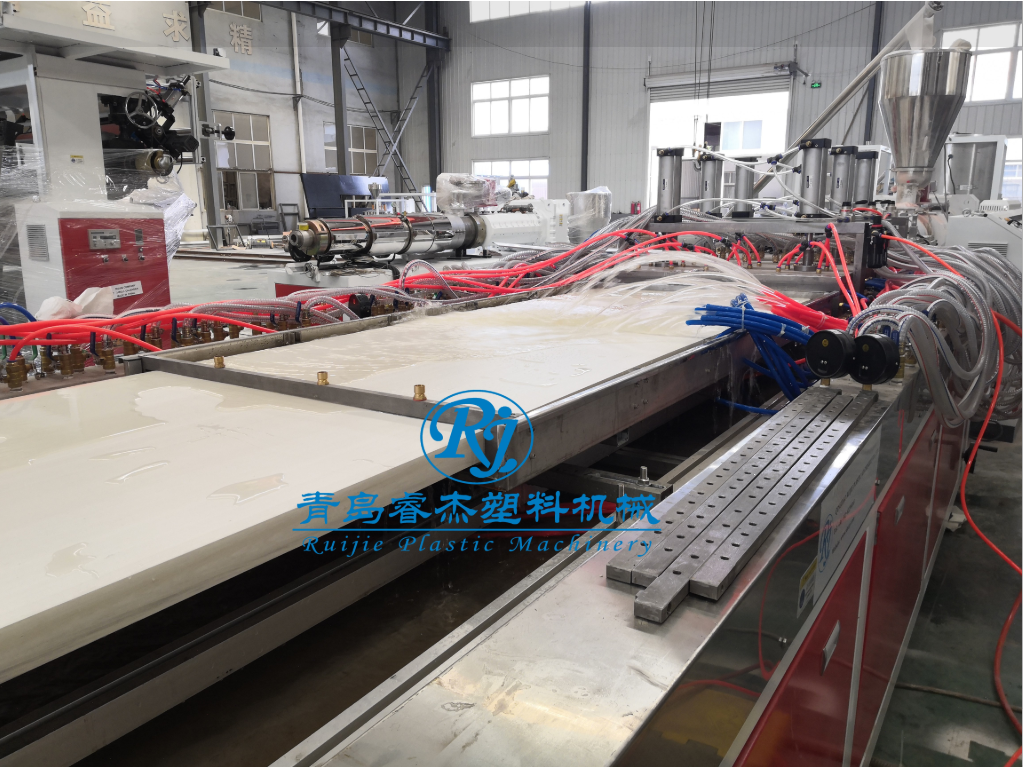

SPC Üretim Hattı: Yüksek Basınçlı Sıkıştırma, Hızlı Soğutma ve Entegre Tıklatma İşleme

SPC üretim süreci, kireçtaşı ve PVC karışımını tamamen birleştirmek için 175 ila 190 derece Celsius arasındaki sıcaklıklara ve önemli miktarda basınca büyük ölçüde dayanır. Bu yöntem doğru şekilde uygulandığında, diğer malzemelerde sıkça görülen o sinir bozucu katman ayrışmalarını önler ve ürüne gerçek yapısal dayanıklılık kazandırır. Presleme işleminden sonra malzemenin hızlıca sertleşmesini sağlamak amacıyla hızlı soğutma uygulanır; bu da ürünün kenarlarında çarpılmaya uğramadan düzgün ve düzgün kalmasını sağlar. Ardından üretim hattı üzerinde doğrudan birbirine geçmeli profilleri kesmek üzere CNC işleyimi aşaması gelir. Buradaki toleranslar da oldukça dardır; yaklaşık ±0,2 milimetre civarındadır. Tüm bu otomatik adımlar, fabrikaların bitirme işlemlerinde eskiden olduğu kadar çok işçiye ihtiyaç duymamasını sağlar; bu da elle yapılan iş gerektiren eski yöntemlere kıyasla işçilik maliyetlerini yaklaşık %60 oranında azaltmaktadır.

LVT Üretim Hattı: Çok Aşamalı Kalenderleme, Kayıt Duyarlı Kabartma ve UV ile Sertleştirilen Aşınmaya Dayanıklı Katman Entegrasyonu

LVT üretim süreci, boyut ve şekil açısından sabit kalırken aynı zamanda çok yüksek düzeyde homojen bir kalite sağlayan levhalar oluşturan çoklu silindirli kalendarlama adı verilen bir işlemle başlar. Ardından gelen aşama ise gerçekten kritik bir aşamadır: baskılı desenlerle tam olarak örtüşmesi gereken dokuların oluşturulduğu kabartma aşamasıdır. Burada bahsettiğimiz, mikron seviyesine kadar hassaslık gerektiren bir hizalama işlemidir. Sadece 0,1 mm’lik küçük bir hata bile ürünün tamamının hurdaya çıkarılmasına neden olabilir. Tüm bu işlemlerden sonra, UV ışığı ile sertleştirilen özel bir aşınmaya dayanıklı tabaka uygulanır. Bu tabaka, çizilmelere ve sürtünmelere karşı oldukça iyi bir direnç sağlar. Ancak burada bir dezavantaj vardır. Üreticilerin bu son aşamada her şeyi doğru yapabilmeleri için aynı anda birkaç faktöre dikkat etmeleri gerekir: ortamdaki nem oranı, silindirlerin sıcaklık ayarları ve UV ışığının gerçek şiddeti. Bu faktörlerden herhangi birinde yanlışlık yapıldığında, yüzeyde bulanıklık etkisi veya portakal kabuğu görünümü gibi sorunlar ortaya çıkabilir; hatta malzemenin hiç sertleşmemesi gibi durumlar da meydana gelebilir.

Performans ve Uyumluluk Sürücüleri: Piyasa Talepleri Nasıl Şekillendiriyor SPC ve LVT Zemin Üretimi Kararları

Ticari Sektör Öncelikleri: Sağlık ve Eğitim Alanları, SPC’nin Katılığını, Akustik Yalıtımını ve Düşük Bakım Gerektiren Çıktısını Talep Eder

Daha fazla sağlık merkezi ve okul, zorlu koşullar altında ne kadar dayanıklı olduğunu göz önünde bulundurarak SPC döşemeye yöneliyor. Yoğun mineral çekirdeği, bu ürünün tüm o tekerlekli sepetleri ve tıbbi ekipmanları kolayca taşıyabilmesini sağlayan gerçek bir dayanıklılık sağlar; ayrıca üzerine düşen nesneler karşısında sıradan vinilin aksine çukur oluşumuna çok daha az eğilim gösterir. Çoğu durumda bu oran yaklaşık %70 oranında daha az çukur oluşumu anlamına gelir. Gürültü kontrolü açısından ticari sınıf SPC, darbe seslerini yaklaşık 19 desibel azaltan entegre akustik yalıtım katmanına sahiptir. Bu özellik, ASTM E492 ve ISO 140-6 gibi oldukça sıkı bina standartlarını da karşılar. Ayrıca antimikrobiyal yüzey katmanını da unutmamak gerekir. Bu zeminler, hastane ortamında kullanılan sert temizlik maddeleriyle tekrar tekrar temizlendikten sonra bile mikroplara karşı etkinliğini sürdürür. Zaman içinde bu, ahşap veya laminat seçeneklerine kıyasla daha uzun ömürlü olmalarını ve kullanım ömürleri boyunca bakım maliyetlerinde yaklaşık %30 tasarruf sağlamalarını sağlar.

Sürdürülebilirlik Düzenlemeleri: VOC Sınırlamaları, PVC Aşamalı Kaldırma Zaman Çizelgeleri ve Her İki Hat Boyunca Geri Dönüşüm Malzemesi Entegrasyonu Zorlukları

Dünya genelindeki düzenleyici baskılar, SPC ve LVT ürünlerinin üretim şeklini değiştiriyor. Örneğin AB’nin Dairesel Ekonomi planını ele alalım. AB, 2030 yılına kadar bina malzemelerinde en az %60 geri dönüştürülmüş malzeme kullanılmasını hedefliyor; bu da fabrikaların ürünlerinin boyutlarını veya görünüşünü bozmadan post-endüstriyel geri dönüştürülmüş malzeme karışımını artırabilmeleri için daha fazla çaba sarf etmelerini gerektiriyor. Ardından Kaliforniya’yı ele alalım: yeni VOC kuralları (maksimum 50 mikrogram/metreküp) yapıştırıcılar, aşınma tabakaları ve plastik katkı maddeleri için formüllerin yeniden düşünülmesini zorunlu kılmıştır. Ayrıca Skandinavya ve Kanada’da PVC yasaklayan yasalar, ftalat içermeyen alternatifler ve bitki kaynaklı plastikleştiriciler gibi daha güvenli çözümlere yönelik araştırmaları hızlandırıyor. Ancak geri dönüştürülmüş malzemenin doğru şekilde entegre edilmesi kolay bir iş değil. Kontaminasyonlar, SPC üretiminde ekstrüzyon sürecini ciddi şekilde bozabilirken, tutarsız renkler LVT estetiğini olumsuz etkiliyor. Bazı önde gelen üreticiler bu sorunu doğrudan ele almak için üretim hatlarında malzemeleri görsel olarak ayıran ve reolojiyi izleyen yapay zekâ sistemleri geliştiriyor. Bu teknolojiler sayesinde günümüzde ürünlerde yaklaşık %40 oranında sertifikalı geri dönüştürülmüş malzeme içeriği sağlanabiliyor; böylece hem çevre dostu hedeflere ulaşılabiliyor hem de ürün kalitesi korunarak tüm gerekli düzenlemelere uyulabiliyor.

SSS

SPC ve LVT zeminler hangi malzemelerden yapılmıştır?

SPC zeminler, kireçtaşı-PVC kompozitinden oluşurken, LVT zeminler homojen PVC plastisol'den üretilir.

Çekirdek bileşimi neden SPC ve LVT için üretim sürecini etkiler?

Çekirdek bileşimi, termal kararlılığı ve presleme veya kalandırma gibi gerekli üretim yöntemlerini belirler; bu da hem işleme hem de soğutma süreçlerini etkiler.

SPC zeminleri, sağlık hizmetleri ve eğitim gibi ticari ortamlar için neden uygundur?

SPC zeminlerin yoğun ve rijit çekirdeği, ağır ekipmanlara ve tekerlekli arabalara karşı dayanıklılık sağlar. Ayrıca gürültü kontrolü için akustik yalıtım tabakası içerir ve hijyen gereksinimleri için ideal olan antimikrobiyal yüzey katmanına sahiptir.

Sürdürülebilirlik düzenlemeleri SPC ve LVT üretimini nasıl etkiliyor?

Düzenlemeler, geri dönüştürülmüş malzemelerin kullanımını artırılmasını ve VOC emisyonlarını sınırlandırmayı gerektirir. Bu durum, üreticilerin kaliteyi korurken bu standartlara uyum sağlamak amacıyla formülasyonları ve üretim yöntemlerini ayarlamalarını zorunlu kılar.

İçindekiler

- Temel Malzeme Bilimi: SPC ve LVT Bileşimi, Üretim Gereksinimlerini Nasıl Belirler

- Üretim Süreci Mimarisi: Sıkıştırma ile Silindirleme Karşılaştırması SPC ve LVT Zemin Üretimi

-

Performans ve Uyumluluk Sürücüleri: Piyasa Talepleri Nasıl Şekillendiriyor SPC ve LVT Zemin Üretimi Kararları

- Ticari Sektör Öncelikleri: Sağlık ve Eğitim Alanları, SPC’nin Katılığını, Akustik Yalıtımını ve Düşük Bakım Gerektiren Çıktısını Talep Eder

- Sürdürülebilirlik Düzenlemeleri: VOC Sınırlamaları, PVC Aşamalı Kaldırma Zaman Çizelgeleri ve Her İki Hat Boyunca Geri Dönüşüm Malzemesi Entegrasyonu Zorlukları

- SSS