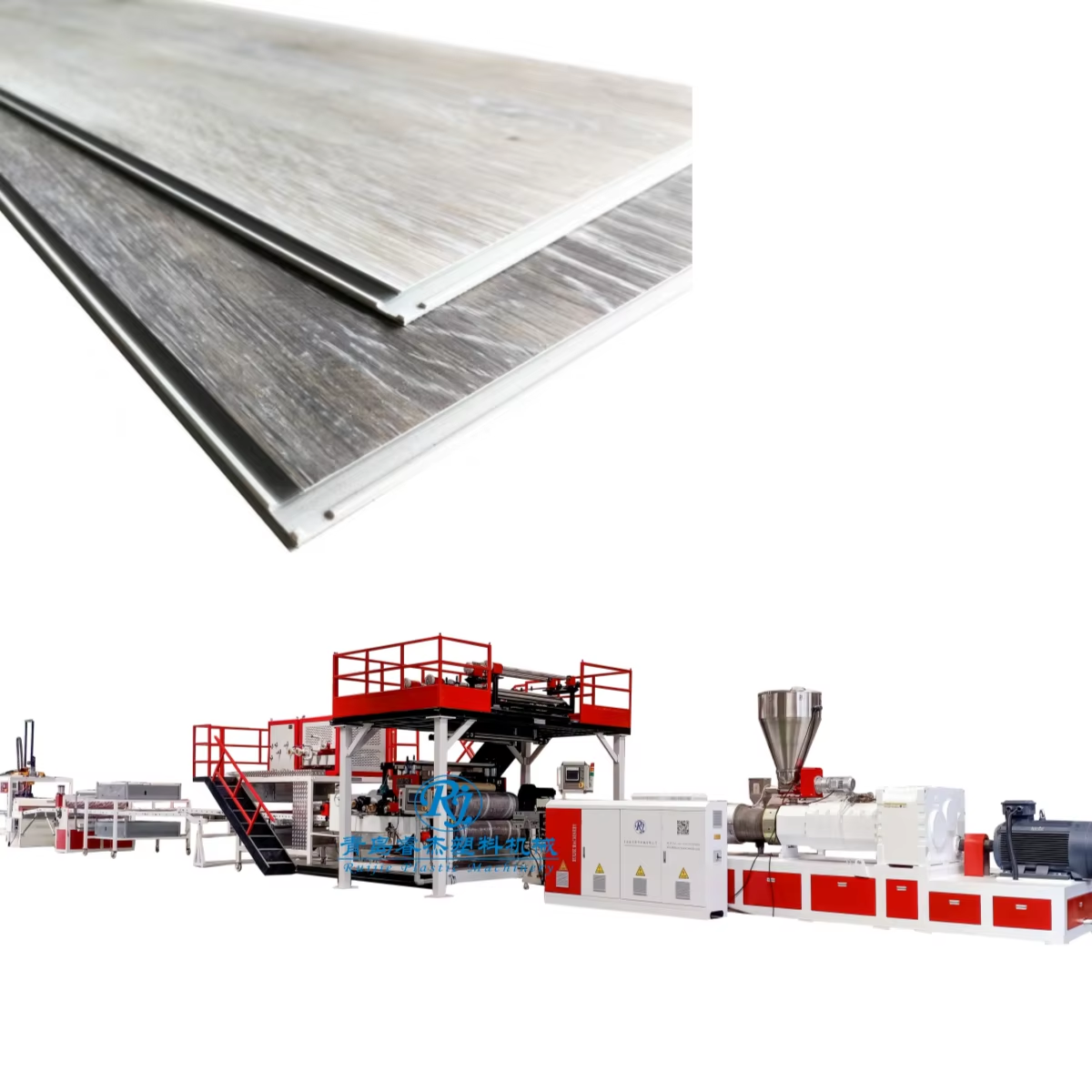

Інтеграція ефективності використання ресурсів у Машина для настилу підлоги LVT Дизайн

Сучасне обладнання для виробництва підлогових покриттів LVT було розроблено з метою економії енергії та зменшення шкоди навколишньому середовищу. Відомі виробники почали використовувати модульні компоненти у своїх машинах, щоб мати змогу нагрівати окремі ділянки, а не витрачати енергію на весь простір. Згідно з дослідженням, опублікованим на ScienceDirect минулого року, такий підхід скорочує витрати енергії на 18–22 відсотки порівняно з попередніми моделями. Тепер ці машини оснащуються прецизійними інфрачервоними системами попереднього нагріву, які усувають необхідність прогрівання всіх камер, а також мають замкнуті системи регулювання температури, які підтримують точність у межах приблизно 1,5 градуса Цельсія. У ширшому контексті ці покращення узгоджуються з висновками звіту «Дослідження відновлюваної енергетики 2025». У цьому звіті зазначалося, що удосконалені системи перетворювачів двигунів можуть скоротити промислове споживання енергії аж на 27%. Для компаній, які прагнуть зробити свої операції екологічнішими, не витрачаючи при цьому занадто багато коштів, ці новіші верстати свідчать про реальний прогрес.

Високоефективні двигуни та системи рекуперації тепла у машинах для виробництва підлогових покриттів LVT

Перехід на двигуни класу IE4, що обладнані регенеративними приводами, дозволяє фактично відновлювати близько 15 і навіть до 20 відсотків кінетичної енергії під час гальмування машин. Також існують установки рекуперації тепла, які збирають всю ту втрачену теплову енергію, що виділяється під час процесів екструзії. Саме ці рішення можуть скоротити споживання електроенергії приблизно на 8–12 кіловат за годину у безперервному режимі роботи. А якщо виробники поєднають їх із частотними перетворювачами (VFD), таке комплексне рішення зможе знизити споживання електроенергії двигунами приблизно на 30 відсотків порівняно з тим рівнем, який є типовим для більшості підприємств сьогодні.

Розумна автоматизація та передбачуване обслуговування для зниження енергоспоживання

Датчики, які працюють у реальному часі, відстежують більш ніж 32 різні аспекти роботи машин, що дозволяє операторам налаштовувати такі параметри, як час простою або цикли нагріву. Останні дані звіту 2024 року щодо ефективності автоматизації демонструють досить вражаючі результати: підприємства, які використовують ці інтелектуальні системи технічного обслуговування, скоротили неочікувані зупинки приблизно на 41 відсоток, а раптові стрибки споживання енергії — майже на 30%. Ще більш значним є впровадження машинного навчання. Ці передові моделі визначають оптимальну кількість матеріалу, необхідну для кожного процесу, значно скорочуючи відходи. Ми говоримо про економію додаткових 12–15% енергії, яка раніше витрачалася марно через те, що обладнання виробляло надлишкову кількість матеріалу під час виробничих циклів.

Практичний приклад: німецький завод скоротив споживання енергії на 38% завдяки інфрачервоному підігріву

Один завод у Рейнланді модернізував обладнання для виробництва LVT-підлог, встановивши інфрачервоні підігрівачі, адаптовані до окремих зон, разом із теплообмінниками. Вони оптимізували зони нагріву так, щоб ті точно відповідали потребам продуктів, що зменшило витрати енергії. Крім того, їм вдалося рекуперувати близько 72 відсотків тепла, яке зазвичай втрачається. Ці зміни дозволили економити щороку близько 240 тисяч євро на рахунках за енергію. Найважливіше, що швидкість виробництва залишалася абсолютно незмінною протягом усього цього часу. Отже, це показує, що компанії можуть економити на електроенергії, не уповільнюючи процеси. Такий підхід добре працює для великих виробництв, які прагнуть скоротити витрати, зберігаючи стабільний обсяг випуску.

Стратегія: Оптимізація продуктивності обладнання для зменшення втрат енергії

Узгодження графіків виробництва з оптимальним навантаженням обладнання допомагає уникнути запуску часткових партій, що споживають на 22–31% більше енергії на тонну продукції. Дані показують, що підтримка 85–90% максимальної потужності принаймні впродовж восьми годин на добу покращує загальну енергоефективність на 19%, перевершуючи результати при нерегулярних або фрагментованих циклах роботи.

Зменшення відходів у виробництві вінілу за рахунок інновацій у матеріалах та прецизійної інженерії

Проблеми втрат сировини у традиційному виробництві LVT

Традиційне виробництво LVT створює 7–12% відходів матеріалів через неефективне різання та помилки у формулюванні (Рада зеленого будівництва, 2023). Партії, що не відповідають специфікаціям, становлять 30% відходів вінілу, що потрапляють на сміттєзвалища, у неоптимізованих підприємств, що підкреслює критичну необхідність передових систем керування процесами та прецизійної інженерії.

Перероблений вміст та матеріали до виробництва у складі LVT

У даний час багато провідних виробників фактично додають у виробництво LVT приблизно від 25 до 40 відсотків вторинного ПВХ, і при цьому не помічають суттєвого зниження міцності продукту. Згідно з деякими недавніми дослідженнями, опублікованими минулого року щодо інновацій у матеріалах, коли компанії починають додавати ці перероблені компоненти, вони використовують приблизно на 18% менше нових полімерних матеріалів, продовжуючи при цьому відповідати важливим стандартам ISO 10582 щодо якості. Технології обробки також значно удосконалилися, забезпечуючи кращий контроль за процесом змішування вторинно перероблених матеріалів. Це допомогло скоротити витрати виробників на сировину — за даними дослідження Grand View Research 2023 року, економія становить близько двох доларів і вісімнадцяти центів на квадратний метр.

Точне екструдування та калібрування обладнання для мінімізації відходів

Сучасні лінії виробництва LVT досягають розмірної точності ±0,15 мм завдяки матрицям із лазерним наведенням та моніторингу товщини за допомогою штучного інтелекту. Датчики в'язкості у реальному часі коригують умови обробки під час роботи, зменшуючи випуск продукції, що не відповідає специфікації, на 67% порівняно з ручною калібруванням. Замкнуті системи рецикліну негайно повертають крайові відходи до нових партій, зменшуючи витрати на запуск на 41% у оптимізованих установках.

Дослідження випадку: американський підприємство скоротило відходи на 45% завдяки передовій калібруванню

Виробник LVT у Середньому Заході внедрив передбачуване обслуговування на основі машинного навчання на 22 екструзійних лініях, що дозволило скоротити щорічні відходи через незаплановані простої з 8,2% до 4,5%. У поєднанні з автоматичною компенсацією товщини модернізація за 2,3 млн доларів окупилася протягом 14 місяців завдяки зниженню вартості матеріалів і меншим витратам на утилізацію на полигони (Дослідження випадку Міністерства енергетики США, 2024).

Замикання циклу: зниження викидів вуглекислого газу та стале управління життєвим циклом

Системи замкнутого циклу у виробництві підлоги LVT

Сучасні верстати для виробництва LVT-підлог підтримують замкнуте виробництво, повторно використовуючи до 98% виробничих відходів у нових шарах. Як показано в дослідженні щодо економіки замкнутого циклу , системи сортування на основі штучного інтелекту визначають та розділяють вініл після споживання з точністю 0,2 мм, усуваючи необхідність у хімічних компатибілізаторах у перероблених сумісях.

Дослідження випадку: європейські виробники досягли скорочення CO₂ на 60% за рахунок використання вторинної сировини

Бельгійський виробник скоротив щорічні викиди вуглецю на 3 200 метричних тонн після модернізації своїх верстатів LVT системами подачі матеріалу замкнутого типу. Його система контролю якості з інфрачервоною спектроскопією дозволяє використовувати 85% вторсировини, одночасно перевершуючи стандарти EN 649 щодо зносостійкого шару.

Поєднання первинних інвестицій із довгостроковою економією на викидах

Хоча модернізація систем замкнутого циклу вимагає зростання капіталовкладень на 18–25%, оператори зазвичай окупають витрати протягом 34 місяців завдяки:

- скороченню закупівель первинного ПВХ на 40%

- на 22% нижчим витратам на енергію завдяки оптимізованим потокам матеріалів

- €12–18/тонна за виробництво карбонового кредиту в рамках ЄС ETS

Проектування для демонтажу та переробки підлогових покриттів LVT наприкінці терміну експлуатації

Устаткування нового покоління для виробництва LVT використовує панелі з системою замка, виготовлені на основі клеїв без розчинників, що дозволяє відновлювати 94% матеріалів шляхом механічного подрібнення. Інноваційні конструкції включають підкладкові шари з QR-кодами, які автоматизують ідентифікацію полімерів під час переробки — це важлива перевага на тлі зростання світового попиту на вторинний ПВХ на 7,8% щороку (Ініціатива «Circular Polymers» 2024)

Перевірка сталості: оцінка життєвого циклу та Декларації про екологічні характеристики продукту

Роль оцінки життєвого циклу (LCA) у підвищенні сталості LVT

Оцінки життєвого циклу, або скорочено LCA, забезпечують узгоджений підхід до аналізу екологічного впливу машин для виробництва підлоги з ЛВП на кожному етапі — від видобутку сировини до утилізації цих машин. Мова йде про весь процес, включаючи ламінування поверхонь або роботу екструдерів. Дотримання рекомендацій, визначених в стандартах ISO 14040, дозволяє компаніям виявляти найбільш проблемні місця в технологічних процесах. Минулорічні дослідження показали цікавий результат: коригування калібрування обладнання під час екструзії скоротило викиди вуглецю приблизно на 22% на кожен вироблений квадратний метр. Такі результати дають власникам фабрик чіткі орієнтири щодо напрямків покращень — чи то шляхом інвестування в удосконалену технологію гарячого пресування, чи просто шляхом використання більшої кількості вторинних матеріалів у виробничих циклах.

Декларації екологічних характеристик продукту (ЕPD) відповідають ринковому попиту на прозорість

Декларації екологічної продукції беруть результати оцінки життєвого циклу та перетворюють їх на реальні цифри, які компанії можуть порівнювати під час аналізу стверджень щодо сталого розвитку. Останні дані з еко-профілю ПВХ за 2022 рік виявили цікавий факт щодо сучасних плиток з високоякісного вінілу: вони часто містять близько 60% вторинних матеріалів і при цьому мають таку саму експлуатаційну якість, як і традиційні варіанти. Згідно з дослідженням Ponemon минулого року, майже чотири з п’яти американських архітекторів вимагають НЕД під час підготовки пропозицій на комерційні проєкти з підлогами. Це означає, що виробники, які надають детальні декларації, специфічні для їхнього виробничого обладнання, справді виділяються на ринку. Вони демонструють конкретні покращення в кількох напрямках, зокрема менше споживання води, зниження кількості летких органічних сполук, що виділяються під час монтажу, та зменшення вуглецевого сліду протягом усього життєвого циклу продукту.

Практичний приклад: Північноамериканський бренд отримав сертифікацію Cradle-to-Cradle за допомогою оцінки життєвого циклу

Один з провідних виробників LVT недавно отримав золотий сертифікат Cradle to Cradle після значних покращень у всіх аспектах виробничого процесу. Вони модернізували своє екструзійне обладнання, впровадивши замкнуту систему водопостачання, і почали використовувати близько 34 відсотків вторинного промислового вінілу у складі матеріалів. Ці зміни дали вражаючі результати: рівень відходів скоротився майже вдвічі (приблизно на 41%), а викиди вуглекислого газу протягом життєвого циклу продукту знизилися приблизно на 35% лише за 18 місяців. Незалежні аудитори встановили, що неймовірні 92% того, що зазвичай вважається відходами на цьому підприємстві, перетворюються назад на придатну сировину. Це демонструє, наскільки потужними можуть бути результати оцінки життєвого циклу, коли їх практично застосовують у повсякденній діяльності задля створення більш циркулярної моделі виробництва.

ЧаП

Що таке напівковер LVT?

LVT означає плитку з розкішного вінілу. Це вид підлоги, яка імітує натуральний матеріал, такий як дерево або камінь, але має високу довговічність і простоту в догляді.

Як модульне проектування допомагає економити енергію?

Модульне проектування дозволяє пристроям нагрівати окремі зони замість усього простору, зменшуючи непотрібне споживання енергії та підвищуючи ефективність.

Що таке двигуни IE4 і чому вони важливі?

Двигуни IE4 — це високоефективні двигуни, які відновлюють частину кінетичної енергії, втраченої під час роботи обладнання, що сприяє зниженню споживання енергії.

Що таке замкнуте перероблення?

Замкнуте перероблення — це система, у якій відходи, утворені під час виробництва, повторно використовуються як сировина для нових партій продукції, мінімізуючи відходи та витрати енергії.

Як компанії можуть підтвердити свої зусилля щодо сталого розвитку?

Компанії можуть використовувати оцінки життєвого циклу (LCA) та декларації про вплив на навколишнє середовище (EPD), щоб кількісно визначити та поінформувати про екологічний вплив і сталість своїх продуктів.

Зміст

- Інтеграція ефективності використання ресурсів у Машина для настилу підлоги LVT Дизайн

- Високоефективні двигуни та системи рекуперації тепла у машинах для виробництва підлогових покриттів LVT

- Розумна автоматизація та передбачуване обслуговування для зниження енергоспоживання

- Практичний приклад: німецький завод скоротив споживання енергії на 38% завдяки інфрачервоному підігріву

- Стратегія: Оптимізація продуктивності обладнання для зменшення втрат енергії

- Зменшення відходів у виробництві вінілу за рахунок інновацій у матеріалах та прецизійної інженерії

-

Замикання циклу: зниження викидів вуглекислого газу та стале управління життєвим циклом

- Системи замкнутого циклу у виробництві підлоги LVT

- Дослідження випадку: європейські виробники досягли скорочення CO₂ на 60% за рахунок використання вторинної сировини

- Поєднання первинних інвестицій із довгостроковою економією на викидах

- Проектування для демонтажу та переробки підлогових покриттів LVT наприкінці терміну експлуатації

- Перевірка сталості: оцінка життєвого циклу та Декларації про екологічні характеристики продукту

- ЧаП