Зрозумійте, як працює Машина для виробництва мармурових аркушів Та його основні етапи виробництва

Зростаючий попит на УФ- та ПВХ-мармурові плити у сучасному будівництві та інтер'єрному дизайні

Фахівці у сфері будівництва та інтер'єрного дизайну все частіше звертаються до використання мармурових аркушів з УФ-покриттям і ПВХ, оскільки вони довговічніші, гарно виглядають у різних умовах експлуатації та дозволяють заощадити кошти порівняно з натуральним каменем. Згідно з останніми галузевими звітами Global Construction Materials за 2023 рік, щорічне зростання попиту на ці декоративні поверхні становить близько 17%. Споживачі прагнуть легших матеріалів, які не потребують постійного догляду, тому ця тенденція є логічною. Вироблені аркуші імітують багатий вигляд справжнього мармуру, але краще протистоять пошкодженням від води, подряпинам і ударам. Саме тому багато підприємств встановлюють їх у таких місцях, як торгові центри, лікарні та навіть приватні будинки, де важливий як зовнішній вигляд, так і практичність.

Основні принципи: поєднання змішування, пресування та УФ-полімеризації в машині для виробництва мармурових аркушів

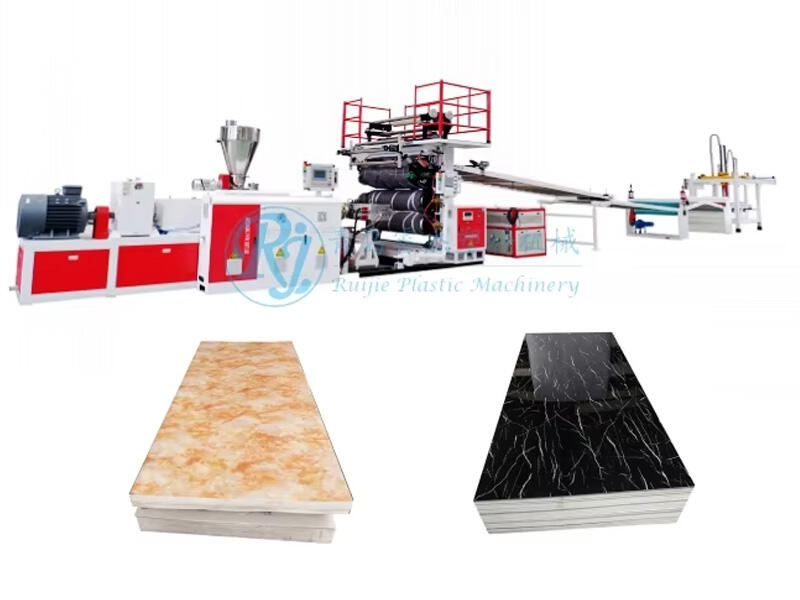

Процес виробництва мармурових аркушів перетворює основні інгредієнти на красиві декоративні поверхні через три основні етапи. Перший етап полягає у змішуванні смол ПВХ, наповнювачів з карбонатом кальцію та різних стабілізаторів доти, доки не утвориться однорідна суміш, що імітує малюнок натурального каменю. Далі йде етап пресування під високим тиском, під час якого спеціальні валки формують цю суміш у аркуші певної товщини та щільності. Нарешті, відбувається УФ-полімеризація — процес, при якому інтенсивне ультрафіолетове світло майже миттєво затверджує поверхневе покриття. Це створює надзвичайно міцні та блискучі поверхні, яких неможливо досягти звичайним висушуванням. Ключ до успіху полягає в тому, як ці етапи чітко поєднуються без розривів, забезпечуючи продукти, які зберігають форму, мають привабливий вигляд від партії до партії та можуть вироблятися з вражаючою швидкістю.

Від ручного до автоматизованого: перехід галузі на повністю інтегровані лінії виробництва мармурових аркушів

У минулому більшість робіт виконувалася вручну, але з тих пір ситуація значно змінилася. Сучасні заводи працюють на основі комп'ютерних інтегрованих виробничих систем, які керують усім процесом — від подачі сировини через екструзію, каландрування до фінальної обробки продуктів, причому майже не потрібні працівники, які просто стоять і спостерігають, як машини виконують усю важку роботу. Недавній звіт 2024 року показує, наскільки краще працюють ці автоматизовані системи порівняно зі старими методами. Виробництво стає приблизно на 45 відсотків швидшим завдяки сучасним технологіям, а також відходів, що потрапляють на сміттєзвалища, стає приблизно на 32% менше. Основу цієї трансформації становлять програмовані логічні контролери, які загалом відомі як PLC. Ці пристрої забезпечують безперебійну роботу кожного етапу. Вони допомагають підтримувати якість продукції, навіть коли виготовляється тисячі одиниць продуктів одночасно. Крім того, компанії економлять кошти на експлуатаційних витратах, оскільки більше не потрібно так багато спеціалізованих працівників. Це має велике значення зараз, враховуючи, наскільки важко знайти кваліфікований персонал, який бажає працювати у виробничих середовищах.

Дослідження випадку: підвищення ефективності завдяки автоматизованому обладнанню для виробництва мармурових аркушів

Нова автоматизована система виробництва мармурових аркушів показала вражаючі результати як у швидкості, так і щодо впливу на навколишнє середовище на нашому виробничому підприємстві. Час виробництва скоротився майже на дві третини порівняно з ручними методами, тоді як споживання енергії знизилося майже на 40%. Нам також вдалося досягти майже ідеальної ефективності використання матеріалів — близько 99,2% — завдяки постійному контролю товщини аркушів і повторному використанню всіх залишків у технологічному процесі. Підсумок? Наші прибуткові маржі зросли на 27% після впровадження цих змін. Звичайно, початкові витрати були значними, але аналіз показників за останній рік свідчить, що інвестиції в автоматизацію дуже вигідні в довгостроковій перспективі.

Відповідність функціональності обладнання масштабу вашого виробництва та вимогам до робочого процесу

Вибір відповідного обладнання для виробництва мармурових аркушів значною мірою залежить від таких факторів, як масштаб виробництва, наявний робочий простір і потенціал технічних можливостей. Для підприємств, що випускають від 100 до 500 аркушів щодня, найкраще підходять модульні комплекти, оскільки вони здатні обробляти продуктивність близько 250–400 кілограмів на годину, залишаючи при цьому місце для розширення в міру зростання попиту. Коли щоденні потреби перевищують позначку в 1000 аркушів, великим операціям зазвичай потрібні повноцінні виробничі лінії, оснащені автоматизацією для транспортування матеріалів і вбудованими системами контролю якості, щоб забезпечити швидке виробництво та скоротити витрати на ручну працю. Проте під час налагодження слід врахувати кілька практичних аспектів. Важливою є висота стель при встановленні вертикальних охолоджувальних башт, необхідно забезпечити достатнє електроживлення для установок УФ-полімеризації, а також виділити чимало площі не лише для зберігання сировини, а й для складування готової продукції, щоб весь процес на підприємстві проходив безперебійно, без утворення вузьких місць у критичних точках.

Оцінка потужності, продуктивності та енергоефективності для довгострокового ROI

Ключові показники продуктивності: вихідна потужність і споживання енергії машин для виробництва мармурових плит

Розглядаючи машину для виробництва мармурових плит, дві основні речі вирізняються при оцінці її справжньої ефективності: обсяг виробництва за годину (вимірюється в квадратних метрах) і споживання енергії в кіловатах. Говорячи відверто, вартість енергії часто становить близько 40% витрат компаній на експлуатацію цих машин у повсякденному режимі. Це означає, що пошук оптимального балансу між високим обсягом виробництва та контролем рахунків за електроенергію стає досить важливим для кожного, хто керує виробничими процесами. Наразі більшість фахівців галузі вважають прийнятним стандартом показник близько 120 квадратних метрів, вироблених кожну годину, при споживанні менше ніж 45 кіловат енергії. Устаткування, яке досягає цього рівня, дозволяє підприємствам нарощувати обсяги виробництва, не спричиняючи стрімкого зростання витрат на енергію.

Моделі високої потужності проти енергоефективні: Баланс швидкості та експлуатаційних витрат

Устаткування з високим показником потужності у діапазоні від 50 до 65 кіловат впевнено забезпечує швидкі результати, хоча й коштує значно більше у експлуатації. Ми говоримо приблизно про вісімнадцять тисяч доларів щороку, якщо ці «потужні агрегати» працюють безперервно. Тепер розгляньмо енергоефективні альтернативи з потужністю 30–45 кВт. Ці моделі скорочують споживання електроенергії на двадцять п'ять — сорок відсотків, не жертвуючи при цьому суттєво швидкістю — зберігаючи приблизно вісімдесят п'ять — дев'яносто відсотків продуктивності більших машин. Для підприємств, що працюють у кілька змін протягом доби, ця різниця досить швидко перетворюється на реальну економію з часом. При вирішенні, який тип обладнання найбільш доцільний для конкретного бізнесу, велике значення мають такі чинники, як місцеві ціни на електроенергію, обсяг необхідної продукції та те, чи враховуються екологічні аспекти в стратегічному плануванні компанії.

Максимізація прибутковості завдяки сталому робочому потенціалу обладнання

Суть в тому, що сталість дійсно має значення для отримання прибутку з часом у бізнесі з виробництва мармурових плит. Коли виробники інвестують у енергоефективне обладнання, вони отримують переваги, які виходять за межі простої економії на електроенергії. Таке обладнання, як правило, служить довше, що означає менше поломок і менше клопоту з ремонтом. Згідно з тим, що спостерігається в галузі, більшість компаній починають отримувати прибуток уже через два-три роки, враховуючи економію енергії та менші втрати часу через технічне обслуговування. Серед нових технологій, які варто розглянути, — системи рекуперації втраченої енергії під час роботи та функції, що автоматично переходять у режим зниженого енергоспоживання, коли камінь не обробляється. На практиці ці покращення зазвичай скорочують споживання енергії приблизно на 25–30%. Для власників заводів, які планують майбутнє, підбір обладнання з урахуванням як потреб виробництва, так і цілей енергоменеджменту, створює реальну перевагу. Такий підхід допомагає їм випереджати неминуче зростання цін на енергію та забезпечує відповідність постійно змінюючимся нормативним вимогам у сфері будівельних матеріалів.

Забезпечте точність за допомогою сучасної інтеграції CNC та технології різання

Як технологія CNC підвищує точність різання у машинах для виробництва мармурових плит

CNC, або комп'ютерне числове керування, може різати матеріали з надзвичайною точністю — іноді з відхиленням всього лише на плюс-мінус 0,1 мм. Це практично виключає похибки у виробництві, оскільки кожна деталь виходить точно такою, як було намальовано на екрані комп'ютера. Можливість руху по декільком осях дозволяє створювати складні форми та деталізовані дизайни, які були б майже неможливими для виконання вручну. Щодо виробничих цехів, ці машини забезпечують однаковий вигляд продукції партія за партією. Потреба у виправленні помилок і утилізації бракованого матеріалу значно зменшується порівняно з традиційними методами. Більшість заводів повідомляють про економію тисяч доларів щороку лише за рахунок зменшення витрат сировини.

Пошук балансу між швидкістю виробництва та точністю різання

Сучасні системи ЧПК майже повністю усунули необхідність вибирати між швидкістю та точністю. Ці верстати оснащені функціями корекції помилок у реальному часі та автоматичними процесами калібрування, які забезпечують високу точність навіть на максимальній швидкості. Розумні системи керування постійно підлаштовують параметри залежно від показників сенсорів, тому підприємства можуть нарощувати обсяги виробництва, не переймаючись погіршенням якості обробки поверхонь. Це має велике значення в галузях, де компанії мають бути ефективними, але при цьому надавати бездоганні результати, щоб залишатися конкурентоспроможними. Виробники, які інвестують в такі сучасні системи, часто отримують замовлення, оскільки можуть виконувати роботи в жорсткі терміни, зберігаючи преміальний рівень якості, який чекають споживачі.

Оптимізація якості обробки каменю для середовищ високоволюмного виробництва

При роботі в великих обсягах інтеграція технології ЧПК забезпечує точність навіть після виготовлення тисяч деталей. Системи зворотного зв'язку постійно контролюють знос інструментів з часом та зміни в матеріалах, після чого автоматично коригуються, щоб усе залишалося в межах приблизно 0,1 мм від потрібних параметрів. Що це означає? Менше бракованих деталей, які потрапляють у відходи, і можливість для виробників випускати більше продукції без втрати якості. Це має особливе значення, коли компаніям потрібно поставляти великі партії ідентичних компонентів для масштабних будівельних проектів або комерційних клієнтів, які очікують, що кожен виріб відповідатиме суворим стандартам.

Порівняння методів оздоблення поверхонь: УФ-покриття проти ламінування за міцністю та естетикою

Чому глянсові, стійкі до подряпин мармурові аркуші з УФ-покриттям набувають переваги на ринку

Мармурові листи з УФ-покриттями останнім часом стали дуже популярними, оскільки надають блискучий вигляд, який бажаний споживачам, а також краще захищають від подряпин. Коли мова йде про УФ-покриття порівняно зі звичайною ламінацією, насправді існує велика різниця. Метод УФ-покриття полягає у впливі ультрафіолетовим світлом на спеціальний полімер, який практично одразу затвердіває, утворюючи міцний зовнішній шар, що довше служить. Цей процес вирізняється тим, що він робить кольори насиченішими, а також значно скорочує час виробництва порівняно з традиційними методами ламінації. Для виробників, які обслуговують великі замовлення, цей фактор швидкості має велике значення, адже скорочення терміну виконання означає більший потенціал прибутку.

Як технологія УФ-покриття покращує міцність і якість поверхні при виробництві мармурових листів

Покриття UV працюють за рахунок нанесення спеціального рідкого полімеру, який швидко затвердіває під дією ультрафіолетового світла. Це створює гладкий, суцільний шар, який стійкий до подряпин, витримує хімічні пошкодження та запобігає витіканню кольору під впливом сонячного світла. Цей процес фактично робить поверхні на 40 відсотків твердішими, ніж при використанні традиційних ламінатів, а також забезпечує рівномірний блиск протягом усіх виробничих партій. Виробники можуть точно регулювати товщину нанесення цього покриття, що допомагає зберегти автентичний кам’яний вигляд, так важливий для високоякісних продуктів, і водночас забезпечує надійний захист від зносу.

Інформація про контроль якості з середніх за розміром підприємств з виробництва мармурових листів UV

Для середніх виробників, які працюють з UV-покриттями, цифри говорять самі за себе: приблизно 99% стабільної якості покриття, коли сенсори у реальному часі виявляють незначні зміни товщини покриття аж до 0,1 мм. Миттєвий процес затвердіння запобігає тим неприємним проблемам, які всі ми добре знаємо з традиційних методів — утворенню бульбашок чи відшаруванню країв. Це означає, що на підприємствах рівень браку знижується приблизно на 30 відсотків. Архітектори особливо цінують таку надійність, коли потрібні однакові покриття, розподілені по різних частинах будівельного майданчика. Уявіть собі простори преміум-класу, де кожна панель повинна виглядати абсолютно однаковою від однієї стіни до іншої.

Вибір машина для виробництва мармурових аркушів з передовими модулями ламінування та оздоблення поверхні

Для сучасного виробництва мармурових аркушів обладнання має вміти працювати як з УФ-покриттями, так і з ламінуванням, щоб охопити всі можливі ніші на ринку. Коли устаткування може виконувати обидва види обробки, виробники отримують справжню гнучкість. Вони можуть випускати високоякісні ламіновані аркуші для елітних комерційних приміщень, а також пропонувати бюджетні продукти з УФ-покриттям для великих замовлень. Найефективніші установки, як правило, оснащені прецизійними дозуючими головками, системами автоматичного регулювання товщини, а також вбудованими контролем якості на всіх етапах процесу. Ці функції гарантують високу якість продукції, незалежно від того, чи клієнт хоче преміальний вигляд, чи просто потребує функціонального рішення для масштабних проектів.

Узгодьте вибір обладнання з вашим виробничим процесом та вимогами до виробничих потужностей

Розуміння ролі екструзії ПВХ у виробництві мармурових аркушів та сумісності обладнання

Процес екструзії ПВХ лежить в основі виробництва штучних мармурових плит, а це означає, що важливо забезпечити його безперебійну роботу разом із реальним обладнанням для виготовлення мармурових плит. Коли все правильно підібрано, матеріал стабільно рухається через систему, не застрягаючи ніде. Це допомагає підтримувати постійну товщину кожної плити та однакову густину між різними партіями. Порушення цієї рівноваги призводить до численних проблем — від нерівних поверхонь до втрат матеріалів. Саме тому виробники витрачають багато часу на те, щоб переконатися, що їхні екструзійні лінії правильно узгоджені з наступними етапами виробничого ланцюга. Якісне узгодження між цими етапами має вирішальне значення для стабільного випуску якісної продукції день за днем.

Пліти з УФ-мармуру проти традиційного каменю: ключові відмінності у виробничих процесах

Традиційна робота з каменем включає безліч брудних процесів, таких як видобуток, різання та полірування, що призводить до великої кількості відходів. Листи УФ-мармуру відрізняються тим, що їх виготовляють за допомогою автоматизованого змішування, пресування та затвердіння. Уся ця система дозволяє значно скоротити кількість відходів і споживання енергії завдяки точному нанесенню матеріалів саме там, де вони потрібні. Плануючи обладнання для такого виробництва, необхідно зосередитися на таких елементах, як зони хімічного змішування, спеціальні лінії УФ-полімеризації та цифрові точки контролю якості. Не потрібно важкого устаткування для різання чи складних систем управління пилом, які є обов’язковими при роботі з натуральним каменем. Якщо подумати, це цілком логічно, правда ж?

Планування об'єктів: простір, планування та потреби у пропускній здатності для ефективного виробництва мармурових листів

Добре планування об'єкта починається з аналізу використання площі, переміщення матеріалів та потреб у комунальних ресурсах. Організовуючи виробництво, доцільно розмістити машину для виготовлення мармурових аркушів у місці, яке спрощує обробку матеріалів, не займаючи простір, необхідний для регулярного технічного обслуговування чи можливого розширення в майбутньому. Більшість виробничих ліній займає від 800 до 1200 квадратних футів виробничої площі, хоча додаткове місце слід передбачити також для зберігання сировини та готової продукції. Не забувайте і про важливі вимоги до комунальних ресурсів. Трифазна електроенергія, система стисненого повітря та належна вентиляція — це не просто бажано, а абсолютно необхідно для сталого функціонування обладнання з постійно високою якістю продукції протягом усіх змін.

Розділ запитань та відповідей

П1: Чому УФ та ПВХ мармурові аркуші кращі за натуральний камінь?

A: Листи з УФ та ПВХ мармуру є більш довговічними, візуально привабливими в різних умовах, економічно вигідними та потребують менше догляду порівняно з натуральним каменем. Вони також краще протистоять пошкодженню від води, подряпинам і ударам, ніж натуральний камінь.

П2: Як автоматизація впливає на виробництво мармурових плит?

A: Автоматизація підвищує ефективність виробництва, прискорюючи процес приблизно на 45%, зменшуючи витрати матеріалу близько на 32% і мінімізуючи необхідність у ручній праці, що значно знижує експлуатаційні витрати.

П3: У чому різниця між УФ-покриттям і ламінуванням для мармурових плит?

A: УФ-покриття забезпечує глянсову, стійку до подряпин поверхню, яка підсилює насиченість кольору та швидкість виробництва порівняно з ламінуванням. Воно також створює міцніший зовнішній шар, стійкіший до подряпин та впливу навколишнього середовища.

П4: Які енергетичні аспекти слід враховувати для машин з виробництва мармурових плит?

A: Ідеальне енергоспоживання становить менше 45 кіловат, щоб забезпечити ефективність без високих витрат на енергію. Верстати з потужністю 30–45 кВт добре поєднують швидкість і вигідність.

П5: Як технологія ЧПК покращує виробництво мармурових плит?

A: Технологія ЧПК дозволяє точно різати, забезпечує стабільну якість продукції та зменшує витрати матеріалу, що сприяє зниженню експлуатаційних витрат і підвищенню ефективності у виробничих середовищах з великим обсягом виробництва.

Зміст

-

Зрозумійте, як працює Машина для виробництва мармурових аркушів Та його основні етапи виробництва

- Зростаючий попит на УФ- та ПВХ-мармурові плити у сучасному будівництві та інтер'єрному дизайні

- Основні принципи: поєднання змішування, пресування та УФ-полімеризації в машині для виробництва мармурових аркушів

- Від ручного до автоматизованого: перехід галузі на повністю інтегровані лінії виробництва мармурових аркушів

- Дослідження випадку: підвищення ефективності завдяки автоматизованому обладнанню для виробництва мармурових аркушів

- Відповідність функціональності обладнання масштабу вашого виробництва та вимогам до робочого процесу

- Оцінка потужності, продуктивності та енергоефективності для довгострокового ROI

- Забезпечте точність за допомогою сучасної інтеграції CNC та технології різання

-

Порівняння методів оздоблення поверхонь: УФ-покриття проти ламінування за міцністю та естетикою

- Чому глянсові, стійкі до подряпин мармурові аркуші з УФ-покриттям набувають переваги на ринку

- Як технологія УФ-покриття покращує міцність і якість поверхні при виробництві мармурових листів

- Інформація про контроль якості з середніх за розміром підприємств з виробництва мармурових листів UV

- Вибір машина для виробництва мармурових аркушів з передовими модулями ламінування та оздоблення поверхні

- Узгодьте вибір обладнання з вашим виробничим процесом та вимогами до виробничих потужностей

- Розділ запитань та відповідей