Наукові основи матеріалів основи: як склад SPC та LVT визначає вимоги до виробництва

Фундаментальні відмінності у виробництві підлог SPC (композиту «камінь–пластик») та LVT (преміальна вінілова плитка») походять від їхнього складу основи — що безпосередньо визначає технологічні процеси виробництва, вибір обладнання та експлуатаційні характеристики готової продукції.

Основа SPC: суміш карбонату кальцію та ПВХ для забезпечення розмірної стабільності та сумісності з процесом пресування

Підлогове покриття SPC має так званий щільний, жорсткий шар основи, який виготовляють переважно з подрібненого вапняку, змішаного з ПВХ-смолою. Точне співвідношення компонентів може варіюватися в межах приблизно 60–80 % карбонату кальцію. Особливість цього матеріалу полягає в його винятковій стабільності при зміні температури: коефіцієнт розширення або стискання становить лише ±0,05 % навіть за коливання температури на 30 °C. Така стабільність робить підлоги SPC надзвичайно придатними для складних умов — наприклад, для сонячних кімнат, де протягом дня нагромаджується тепло, або для комерційних кухонь, де температура постійно змінюється протягом робочих годин. Оскільки матеріал дуже щільний і має низьку пружність, виробники можуть пресувати такі підлоги під високим тиском — від 80 до 100 МПа. Це дозволяє швидко охолоджувати плитки без ризику деформації, яка часто виникає у інших матеріалів. На заводських лініях усе обладнання повинно бути точно відкалібровано, щоб кожна партія відповідала стандартній товщині 4–7 мм, яку очікують споживачі.

Основа LVT: однорідний ПВХ-компаунд, оптимізований для високоточної каландрування та тиснення

LVT має гнучке ядро з ПВХ-пластизолю, яке не містить мінеральних наповнювачів і розроблене переважно для зручності обробки, а не для жорсткості. Саме такий склад добре підходить для багатоетапного каландрувального процесу, що передбачає використання нагрітих валків для прокатки матеріалу у листи товщиною зазвичай близько 2–3 мм. Те, що робить LVT особливим, — це здатність ПВХ зберігати саме ту консистенцію, яка потрібна для тиснення на мікрорівні з точністю до ±0,1 мм. Така точність дозволяє виробникам створювати надзвичайно правдоподібні ефекти деревної текстури та поверхонь, схожих на камінь. Проте тут варто згадати й один важливий нюанс: оскільки ПВХ дуже чутливий до змін температури, на виробничих потужностях необхідно використовувати спеціально розроблені тунелі охолодження, що працюють із різницею температур у межах від 20 до 30 °C. Цей повільніший процес охолодження допомагає уникнути таких проблем, як розшарювання шарів, усадка або незвичайні деформації поверхні, що могли б погіршити якість продукту.

| Властивість | Ядро SPC | Основа LVT |

|---|---|---|

| Основний матеріал | Композит із вапняку та ПВХ | Однорідний ПВХ-пластизоль |

| Термальна стабільність | зміна розмірів ±0,05 % (±30 °C) | зміна розмірів ±0,12 % (±20 °C) |

| Швидкість обробки | 25–40 м/хв (компресія) | 15–25 м/хв (каландрування) |

Архітектура виробничого процесу: пресування проти каландрування в Виробництві підлог SPC та LVT

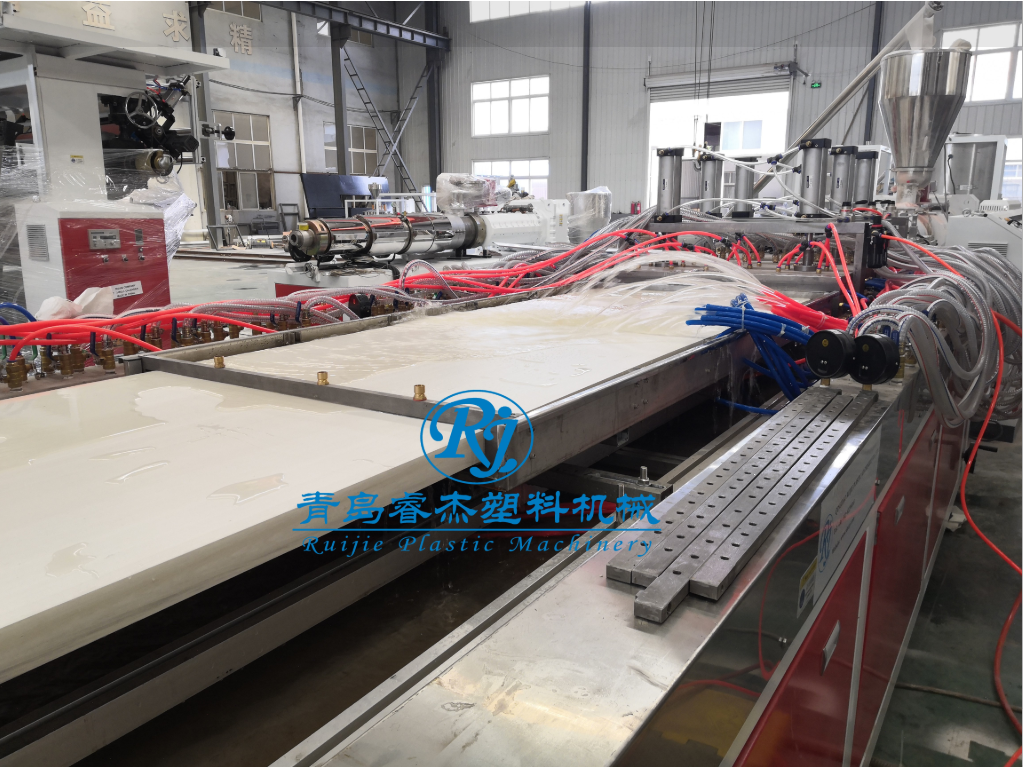

Виробнича лінія SPC: високотискова компресія, швидке охолодження та інтегрована обробка замкових з’єднань

Виробничий процес SPC значною мірою залежить від температур у діапазоні від 175 до 190 градусів Цельсія разом із значним тиском, щоб повністю з’єднати суміш вапняку та ПВХ. Якщо цей процес виконано правильно, він запобігає неприємному розшаруванню шарів, яке часто спостерігається в інших матеріалах, і надає продукту справжню структурну міцність. Після пресування застосовується швидке охолодження, щоб матеріал швидко затвердів, що сприяє збереженню рівності поверхні без деформації країв. Далі йде етап обробки на верстатах з ЧПУ, під час якого машини вирізають замкові профілі прямо на виробничій лінії. Тут також дуже жорсткі допуски — приблизно ±0,2 мм. Усі ці автоматизовані етапи означають, що для виконання остаточної обробки заводам потрібно набагато менше робітників, ніж раніше, скорочуючи витрати на робочу силу приблизно на 60 % порівняно зі старими методами, що вимагали значних ручних операцій.

Лінія виробництва LVT: багатоетапне каландрування, ембосування з точним позиціонуванням та інтеграція зносостійкого шару, затвердженого ультрафіолетовим випромінюванням

Процес виготовлення LVT починається з багатороликового каландрування, що створює листи, які зберігають стабільність розмірів і форми та відзначаються надзвичайно однорідною якістю по всьому об’єму. Наступний етап є дуже критичним — це тиснення, під час якого текстури мають ідеально узгоджуватися з друкованими малюнками. Ми говоримо про точність узгодження на рівні мікронів. Навіть незначна помилка всього в 0,1 мм може призвести до відходу всієї партії продукції. Після цього на поверхню наносять спеціальний шар зносостійкості, який полімеризують за допомогою УФ-світла. Це формує поверхню, яка досить добре стійка до подряпин і потертостей. Проте існує одна особливість: щоб усе вийшло правильно на цьому останньому етапі, виробники повинні одночасно уважно контролювати кілька параметрів — рівень вологості в повітрі, температурні налаштування валів і інтенсивність УФ-випромінювання. Якщо хоч один із цих параметрів буде встановлено неправильно, можуть виникнути такі дефекти, як матовість («затуманення») або текстура, схожа на шкіру апельсина, не кажучи вже про недостатню полімеризацію матеріалу.

Драйвери продуктивності та відповідності: Як ринкові вимоги формують Виробництві підлог SPC та LVT Рішення

Пріоритети комерційного сектору: у сфері охорони здоров’я та освіти вимагаються жорсткість, звукоізоляція та низькозатратне виконання SPC

Усе більше медичних центрів і шкіл вибирають покриття SPC через його високу стійкість у складних умовах. Щільне мінеральне ядро надає йому справжньої міцності для витримування навантаження від рухомих теліжок та медичного обладнання, а також забезпечує високу стійкість до ударів: при падінні предметів на нього виникає набагато менше вмятин, ніж на звичайному вініловому покритті — у більшості випадків їх кількість зменшується приблизно на 70 %. Щодо звукоізоляції, комерційне покриття SPC поставляється з вбудованим акустичним шаром, що знижує рівень ударного шуму приблизно на 19 децибелів. Це відповідає досить суворим будівельним нормам, зокрема вимогам стандартів ASTM E492 та ISO 140-6. І, звичайно ж, не слід забувати про поверхневий антибактеріальний шар. Такі підлоги продовжують ефективно боротися з мікроорганізмами навіть після багаторазового використання агресивних дезінфікуючих засобів, що застосовуються в лікарнях. З часом це означає, що вони мають довший термін служби порівняно з дерев’яними або ламінатними аналогами, а також забезпечують економію приблизно на 30 % у витратах на технічне обслуговування протягом усього строку експлуатації.

Регуляторні вимоги щодо сталого розвитку: обмеження ЛОС, строки виведення ПВХ з експлуатації та виклики інтеграції вторинної сировини в обидва виробничі цикли

Регуляторний тиск у всьому світі змінює спосіб виробництва продукції SPC та LVT. Візьміть, наприклад, План ЄС щодо циркулярної економіки. До 2030 року Європейський Союз хоче, щоб у будівельних матеріалах містилося щонайменше 60 % вторинної сировини, що означає: заводи мають інтенсивніше працювати над введенням постіндустріального вторсировинного матеріалу, не порушуючи при цьому геометричних параметрів чи зовнішнього вигляду своїх виробів. Потім — Каліфорнія зі своїми новими правилами щодо ЛОС (загальна концентрація летких органічних сполук не повинна перевищувати 50 мікрограмів на кубічний метр). Це змусило компанії переглянути свої формули клеїв, зносостійких шарів та пластифікаторів на основі пластмас. А в Скандинавії та Канаді закони, що забороняють використання ПВХ, прискорюють дослідження безпечніших альтернатив — наприклад, фталат-вільних варіантів та рослинних пластифікаторів. Проте правильне впровадження вторинної сировини — завдання непросте. Забруднювачі можуть серйозно порушити процес екструзії для SPC, тоді як неконсистентність кольорів псує естетичний вигляд LVT. Деякі провідні виробники вирішують цю проблему прямо за допомогою систем штучного інтелекту, які візуально сортують матеріали та контролюють реологічні параметри під час виробництва. Ці технології дозволяють сьогодні включати близько 40 % сертифікованої вторинної сировини, досягаючи «зелених» цілей, зберігаючи при цьому якість продукції та виконуючи всі необхідні регуляторні вимоги.

ЧаП

З яких матеріалів виготовлені підлоги SPC та LVT?

Підлоги SPC складаються з композиту на основі вапняку та ПВХ, тоді як підлоги LVT виготовлені з однорідного ПВХ-пластизолю.

Чому склад серцевини впливає на процес виробництва підлог SPC та LVT?

Склад серцевини визначає термічну стабільність та необхідні методи виробництва, такі як пресування або каландрування, що впливає як на обробку матеріалу, так і на процеси охолодження.

Що робить підлоги SPC придатними для комерційних приміщень, таких як заклади охорони здоров’я та освіти?

Підлоги SPC мають щільну, жорстку серцевину, яка забезпечує стійкість до важкого обладнання та візків на колесах. Вони також містять акустичну прокладку для контролю шуму та мають антибактеріальний поверхневий шар, що ідеально підходить для потреб у санітарії.

Як регуляторні вимоги щодо сталого розвитку впливають на виробництво підлог SPC та LVT?

Регуляторні вимоги передбачають збільшення частки вторинної сировини та обмеження викидів ЛОС. Це змушує виробників коригувати склади матеріалів та технології виробництва, щоб дотримуватися цих стандартів без втрати якості.

Зміст

- Наукові основи матеріалів основи: як склад SPC та LVT визначає вимоги до виробництва

- Архітектура виробничого процесу: пресування проти каландрування в Виробництві підлог SPC та LVT

- Драйвери продуктивності та відповідності: Як ринкові вимоги формують Виробництві підлог SPC та LVT Рішення

-

ЧаП

- З яких матеріалів виготовлені підлоги SPC та LVT?

- Чому склад серцевини впливає на процес виробництва підлог SPC та LVT?

- Що робить підлоги SPC придатними для комерційних приміщень, таких як заклади охорони здоров’я та освіти?

- Як регуляторні вимоги щодо сталого розвитку впливають на виробництво підлог SPC та LVT?