Khoa học vật liệu lõi: Cách thành phần SPC và LVT quy định yêu cầu sản xuất

Những khác biệt cơ bản trong sản xuất sàn SPC (hỗn hợp đá–nhựa) và sàn LVT (gạch vinyl cao cấp) bắt nguồn từ thành phần lõi của chúng—yếu tố này trực tiếp quyết định quy trình sản xuất, lựa chọn thiết bị và hiệu năng sử dụng cuối cùng.

Lõi SPC: Hỗn hợp canxi cacbonat–PVC nhằm đảm bảo độ ổn định kích thước và khả năng tương thích với quá trình ép

Sàn SPC có một lõi đặc và cứng được gọi là như vậy, chủ yếu được làm từ đá vôi nghiền trộn với nhựa PVC. Tỷ lệ pha trộn cụ thể có thể dao động trong khoảng từ 60 đến 80 phần trăm canxi cacbonat. Điều khiến vật liệu này trở nên đặc biệt chính là độ ổn định cao của nó trước sự thay đổi nhiệt độ: tỷ lệ giãn nở hoặc co lại chỉ ở mức ±0,05% ngay cả khi nhiệt độ thay đổi tới 30 độ C. Loại độ ổn định này giúp sàn SPC hoạt động rất tốt ở những khu vực đặc biệt khó khăn như phòng kính đón nắng (sunroom), nơi nhiệt độ tăng cao vào ban ngày, hoặc nhà bếp thương mại, nơi nhiệt độ liên tục dao động trong suốt ca các giờ phục vụ. Do vật liệu có độ đặc cao và độ đàn hồi thấp, các nhà sản xuất có thể ép sàn này dưới áp lực lớn, trong khoảng từ 80 đến 100 MPa. Quá trình này cho phép làm nguội nhanh mà không phát sinh hiện tượng cong vênh — vấn đề thường gặp ở các loại vật liệu khác. Trên các dây chuyền sản xuất tại nhà máy, mọi thông số đều phải được hiệu chuẩn chính xác để mỗi mẻ sản phẩm đạt đúng độ dày tiêu chuẩn từ 4 đến 7 mm mà người dùng kỳ vọng.

LVT Core: Hợp chất PVC đồng nhất được tối ưu hóa cho quá trình cán và tạo hoa chính xác

LVT có lõi nhựa PVC dạng nhựa dẻo (plastisol) linh hoạt, không chứa bất kỳ chất độn khoáng nào, tập trung chủ yếu vào tính dễ gia công thay vì độ cứng nhắc. Thành phần đặc biệt này hoạt động rất tốt trong quá trình cán nhiều giai đoạn, trong đó các con lăn được đốt nóng ép vật liệu thành các tấm có độ dày thường vào khoảng 2–3 mm. Điều làm nên sự khác biệt của LVT là khả năng duy trì độ đặc nhất định vừa phải của nhựa PVC để thực hiện công nghệ tạo vân nổi ở cấp độ micromet, với dung sai chặt chẽ lên tới ±0,1 mm. Độ chính xác cao này cho phép các nhà sản xuất tạo ra những hiệu ứng vân gỗ và kết cấu bề mặt giống đá một cách vô cùng chân thực. Tuy nhiên, cần lưu ý một điểm quan trọng: do nhựa PVC phản ứng rất mạnh với sự thay đổi nhiệt độ, các cơ sở sản xuất buộc phải sử dụng các đường hầm làm nguội được thiết kế riêng biệt, vận hành với chênh lệch nhiệt độ từ 20 đến 30 độ C. Quá trình làm nguội chậm hơn này giúp tránh các vấn đề như bong tách lớp, co ngót hoặc biến dạng bề mặt bất thường — những yếu tố có thể làm giảm chất lượng sản phẩm.

| Bất động sản | Lõi SPC | Lõi LVT |

|---|---|---|

| Vật liệu chính | Hỗn hợp đá vôi–PVC | Nhũ tương PVC đồng nhất |

| Độ ổn định nhiệt | độ thay đổi kích thước ±0,05% (±30°C) | độ thay đổi ±0,12% (±20°C) |

| Tốc độ xử lý | 25–40 m/phút (ép) | 15–25 m/phút (cán) |

Kiến trúc quy trình sản xuất: Ép so với cán trong Sản xuất sàn SPC và LVT

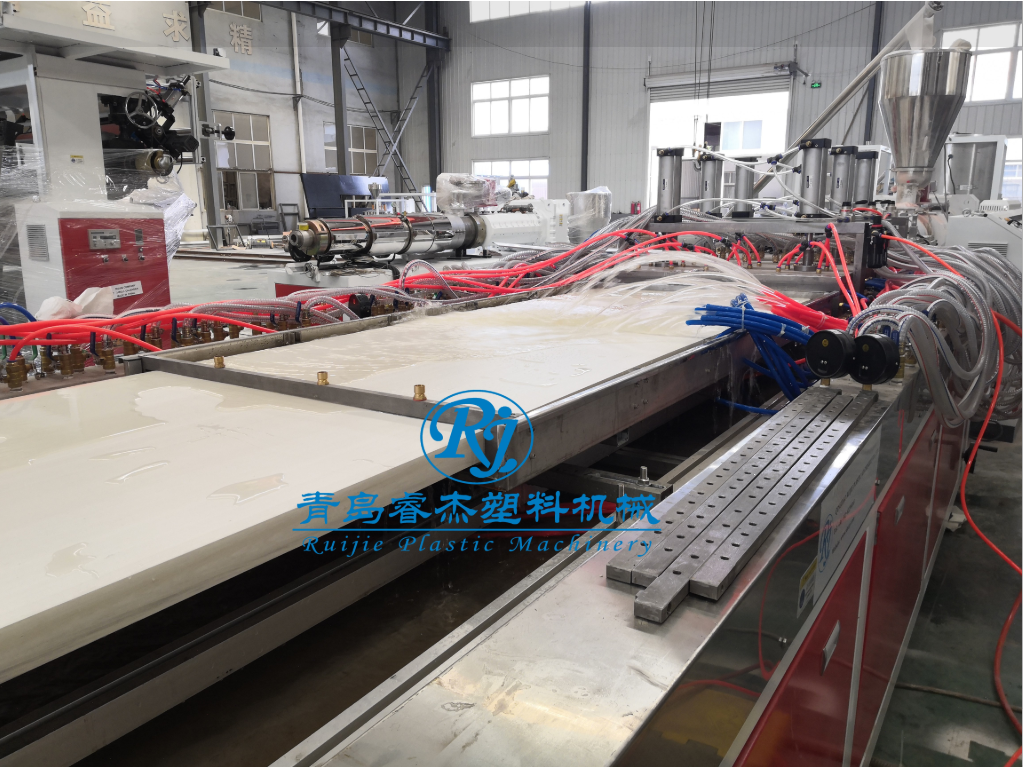

Dây chuyền sản xuất SPC: Ép áp suất cao, làm nguội nhanh và gia công khớp nối tích hợp

Quy trình sản xuất SPC phụ thuộc rất nhiều vào nhiệt độ trong khoảng từ 175 đến 190 độ C cùng với áp lực lớn để liên kết hoàn toàn hỗn hợp đá vôi và PVC. Khi được thực hiện đúng cách, phương pháp này ngăn ngừa hiệu quả hiện tượng tách lớp gây khó chịu thường thấy ở các vật liệu khác và mang lại độ bền cấu trúc thực sự cho sản phẩm. Sau công đoạn ép, quá trình làm nguội nhanh được áp dụng nhằm giúp vật liệu đông cứng nhanh, nhờ đó duy trì độ phẳng tuyệt đối mà không bị cong vênh ở mép. Tiếp theo là giai đoạn gia công CNC, trong đó các máy móc cắt trực tiếp các đường viền khớp nối ngay trên dây chuyền sản xuất. Độ chính xác (dung sai) tại giai đoạn này cũng rất cao, khoảng ±0,2 mm. Toàn bộ các bước tự động hóa này giúp nhà máy cần ít lao động hơn đáng kể so với trước đây trong khâu hoàn thiện, có thể giảm chi phí nhân công khoảng 60% so với các phương pháp cũ vốn đòi hỏi nhiều thao tác thủ công.

Dây chuyền sản xuất LVT: Cán đa giai đoạn, tạo vân có độ chính xác cao về đăng ký vị trí và tích hợp lớp chống mài mòn được làm cứng bằng tia UV

Quy trình sản xuất sàn LVT bắt đầu bằng một công đoạn được gọi là cán đa trục, tạo ra các tấm vật liệu có độ ổn định cao về kích thước và hình dạng, đồng thời duy trì chất lượng cực kỳ đồng đều trên toàn bộ bề mặt. Tuy nhiên, bước tiếp theo mới thực sự mang tính then chốt — đó là công đoạn dập nổi, trong đó các họa tiết nổi phải khớp chính xác tuyệt đối với các hoa văn in sẵn. Chúng ta đang nói đến độ chính xác trong việc căn chỉnh ở mức micromet (µm). Ngay cả một sai lệch nhỏ chỉ 0,1 mm cũng có thể dẫn đến việc loại bỏ toàn bộ lô sản phẩm. Sau tất cả những bước trên, người ta phủ lên một lớp bảo vệ đặc biệt, sau đó làm khô cứng lớp này bằng tia UV. Quá trình này tạo thành một bề mặt có khả năng chống xước và chống mài mòn khá tốt. Tuy nhiên, vẫn tồn tại một thách thức: để đảm bảo mọi yếu tố đều đạt chuẩn trong bước cuối cùng này, các nhà sản xuất phải kiểm soát chặt chẽ đồng thời nhiều thông số, bao gồm độ ẩm trong không khí, nhiệt độ thiết lập cho các trục cán và cường độ thực tế của tia UV. Chỉ cần một trong các thông số này bị sai lệch là có thể xuất hiện các vấn đề như hiện tượng mờ đục (hazing), bề mặt nhăn giống vỏ cam (orange peel), hoặc thậm chí là tình trạng vật liệu không đóng rắn hoàn toàn.

Các yếu tố thúc đẩy hiệu suất và tuân thủ: Cách nhu cầu thị trường định hình Sản xuất sàn SPC và LVT Các quyết định

Ưu tiên của khu vực thương mại: Ngành y tế và giáo dục yêu cầu độ cứng, khả năng giảm tiếng ồn và đầu ra ít cần bảo trì của SPC

Ngày càng nhiều trung tâm chăm sóc sức khỏe và trường học đang chuyển sang sử dụng sàn SPC nhờ khả năng chịu đựng tốt trong điều kiện khắc nghiệt. Lõi khoáng chất đặc chắc mang lại độ bền thực sự để chịu được các xe đẩy và thiết bị y tế di chuyển liên tục, đồng thời cũng chống chịu tốt khi các vật rơi xuống mà không dễ bị lõm như sàn vinyl thông thường. Trong hầu hết các trường hợp, mức độ lõm giảm khoảng 70%. Về kiểm soát tiếng ồn, sàn SPC thương mại được tích hợp sẵn lớp đệm cách âm giúp giảm âm thanh do va chạm khoảng 19 decibel. Giải pháp này cũng đáp ứng các tiêu chuẩn xây dựng khá nghiêm ngặt, bao gồm cả yêu cầu của ASTM E492 và ISO 140-6. Và đừng quên lớp bề mặt kháng khuẩn. Các loại sàn này thực sự tiếp tục hoạt động chống lại vi sinh vật ngay cả sau khi bị làm sạch nhiều lần bằng các chất tẩy rửa bệnh viện mạnh. Về lâu dài, điều này có nghĩa là chúng có tuổi thọ cao hơn các lựa chọn sàn gỗ hoặc sàn laminate, đồng thời tiết kiệm khoảng 30% chi phí bảo trì trong suốt vòng đời sử dụng.

Quy định về tính bền vững: Giới hạn VOC, Thời gian loại bỏ dần PVC và Các thách thức trong việc tích hợp vật liệu tái chế trên cả hai dây chuyền

Các áp lực quy định trên toàn thế giới đang làm thay đổi cách sản xuất các sản phẩm SPC và LVT. Chẳng hạn như Kế hoạch Kinh tế Tuần hoàn của EU: Đến năm 2030, EU đặt mục tiêu sử dụng ít nhất 60% vật liệu tái chế trong các công trình xây dựng, điều này đồng nghĩa với việc các nhà máy phải nỗ lực hơn để trộn nguyên liệu tái chế từ công nghiệp (post-industrial recyclate) vào sản phẩm mà không làm ảnh hưởng đến kích thước hay vẻ ngoài của chúng. Tiếp đó là California với các quy định mới về VOC (không vượt quá 50 microgram trên mỗi mét khối), buộc các doanh nghiệp phải xem xét lại công thức keo dán, lớp mài mòn (wear layers) và các chất phụ gia nhựa. Còn tại khu vực Bắc Âu (Scandinavia) và Canada, các đạo luật cấm sử dụng PVC đang đẩy mạnh nghiên cứu nhằm tìm ra các giải pháp thay thế an toàn hơn, chẳng hạn như các lựa chọn không chứa phthalate và chất hóa dẻo có nguồn gốc thực vật. Tuy nhiên, việc tích hợp nguyên liệu tái chế một cách hiệu quả không hề dễ dàng: các tạp chất có thể gây rối loạn nghiêm trọng quá trình ép đùn (extrusion) đối với SPC, trong khi sự không đồng nhất về màu sắc lại làm giảm tính thẩm mỹ của sản phẩm LVT. Một số nhà sản xuất hàng đầu hiện đang giải quyết vấn đề này một cách trực diện bằng các hệ thống trí tuệ nhân tạo (AI) có khả năng phân loại vật liệu dựa trên hình ảnh và giám sát đặc tính lưu biến (rheology) ngay trên dây chuyền sản xuất. Nhờ những công nghệ này, họ hiện có thể đưa vào sản xuất khoảng 40% thành phần nguyên liệu tái chế đã được chứng nhận, từ đó vừa đạt được các mục tiêu phát triển xanh, vừa duy trì chất lượng sản phẩm ổn định và tuân thủ đầy đủ mọi quy định bắt buộc.

Câu hỏi thường gặp

Các loại sàn SPC và LVT được làm từ những vật liệu nào?

Sàn SPC gồm một hỗn hợp composite đá vôi–PVC, trong khi sàn LVT được làm từ nhựa PVC plastisol đồng nhất.

Tại sao thành phần lõi lại ảnh hưởng đến quy trình sản xuất sàn SPC và LVT?

Thành phần lõi quyết định độ ổn định nhiệt và các phương pháp sản xuất cần thiết—chẳng hạn như ép hoặc cán—từ đó ảnh hưởng đến cả quá trình xử lý lẫn làm nguội.

Điều gì khiến sàn SPC phù hợp với các môi trường thương mại như y tế và giáo dục?

Sàn SPC có lõi đặc và cứng, mang lại độ bền cao trước thiết bị nặng và xe đẩy bánh lăn. Ngoài ra, chúng còn tích hợp lớp đệm giảm âm để kiểm soát tiếng ồn và lớp bề mặt kháng khuẩn—đáp ứng tốt nhu cầu vệ sinh khắt khe.

Các quy định về tính bền vững đang ảnh hưởng như thế nào đến sản xuất sàn SPC và LVT?

Các quy định yêu cầu tăng tỷ lệ sử dụng vật liệu tái chế và giới hạn lượng khí thải VOC. Điều này buộc các nhà sản xuất phải điều chỉnh thành phần công thức và phương pháp sản xuất nhằm tuân thủ các tiêu chuẩn này mà vẫn đảm bảo chất lượng.