Ytimen materiaalitiede: Miten SPC:n ja LVT:n koostumus määrittää tuotantovaatimukset

SPC- (kiven ja muovin yhdistelmä) ja LVT- (luxusvinyyli laatta) -lattian tuotannon perustavanlaatuiset erot johtuvat niiden ytimen koostumuksesta – mikä suoraan määrittelee valmistusprosessit, laitteiston valinnan ja käyttökohteeseen liittyvän suorituskyvyn.

SPC-ydin: Kalsiumkarbonaatin ja PVC:n seos ulottuvuuksien vakauden ja puristukseen soveltuvuuden varmistamiseksi

SPC-lattiamateriaalilla on niin sanottu tiukka, kova ydin, joka koostuu pääasiassa jauhettusta kalkkikivestä ja PVC-hartsesta. Tarkka seos voi vaihdella noin 60–80 prosenttia kalsiumkarbonaatista. Tämän materiaalin erityisominaisuus on sen erinomainen lämpötilanmuutosten kestävyys. Laajenemis- tai kutistumisaste on vain plus tai miinus 0,05 prosenttia, vaikka lämpötila muuttuisi jopa 30 celsiusastetta. Tämä vakaus tekee SPC-lattioista erinomaisen soveltuvia haastaville paikoille, kuten aurinkohuoneisiin, joissa lämpö kertyy päivän aikana, tai kaupallisille keittiöille, joissa lämpötila vaihtelee jatkuvasti palveluaikojen aikana. Koska materiaali on niin tiukka ja melko joustamaton, valmistajat voivat puristaa näitä lattioita korkeassa paineessa, joka vaihtelee 80–100 MPa:n välillä. Tämä mahdollistaa nopean jäähdytyksen ilman vääntymisongelmia, joita muut materiaalit usein kärsivät. Teollisuustiloissa kaikki on pidettävä tarkasti kalibroituna, jotta jokainen erä saadaan tuotettua standardimaisessa 4–7 mm paksuisessa muodossa, jota kaikki odottavat.

LVT-ydin: homogeeninen PVC-seos, joka on optimoitu kalvontaa ja koristelevitystä varten

LVT:ssä on joustava PVC-plastisolisydän, joka ei sisällä mineraalitäytteitä, ja joka keskittyy enemmän käsittelyhelppyyteen kuin jäykkyyteen. Tämä erityinen koostumus toimii hyvin monivaiheisessa kalenderointiprosessissa, jossa kuumennettuja rullia käytetään puristamaan materiaalia levyiksi, joiden paksuus on yleensä noin 2–3 mm. LVT:n erityispiirteeksi tekee se, että PVC säilyttää juuri oikean konsistenssin mikrotasoiselle reliefiointileikkaukselle, jossa toleranssit ovat niin tiukat kuin ±0,1 mm. Tämä tarkkuus mahdollistaa todella uskottavien puunjuurien vaikutusten ja kivimäisten tekstuurien valmistamisen. On kuitenkin mainittava yksi huomio: koska PVC reagoi niin voimakkaasti lämpömuutoksiin, tuotantolaitosten on käytettävä erityisesti suunniteltuja jäähdytystunnelleja, joiden lämpötilaero on 20–30 °C. Näillä hitaammilla jäähdytysprosesseilla voidaan välttää ongelmia, kuten kerrosten irtoamista, kutistumisongelmia tai epätavallisia pintamuodonmuutoksia, jotka heikentäisivät tuotteen laadua.

| Omaisuus | SPC-ydin | LVT-ydin |

|---|---|---|

| Päämateriaali | Kalkkikivi-PVC-seos | Homogeeninen PVC-plastisoli |

| Lämpöstabiilisuus | ±0,05 % mitanmuutos (±30 °C) | ±0,12 % muutos (±20 °C) |

| Käsittelyn nopeus | 25–40 m/min (puristus) | 15–25 m/min (kalenderointi) |

Valmistusprosessin arkkitehtuuri: puristus vs. kalenderointi SPC- ja LVT-lattian valmistus

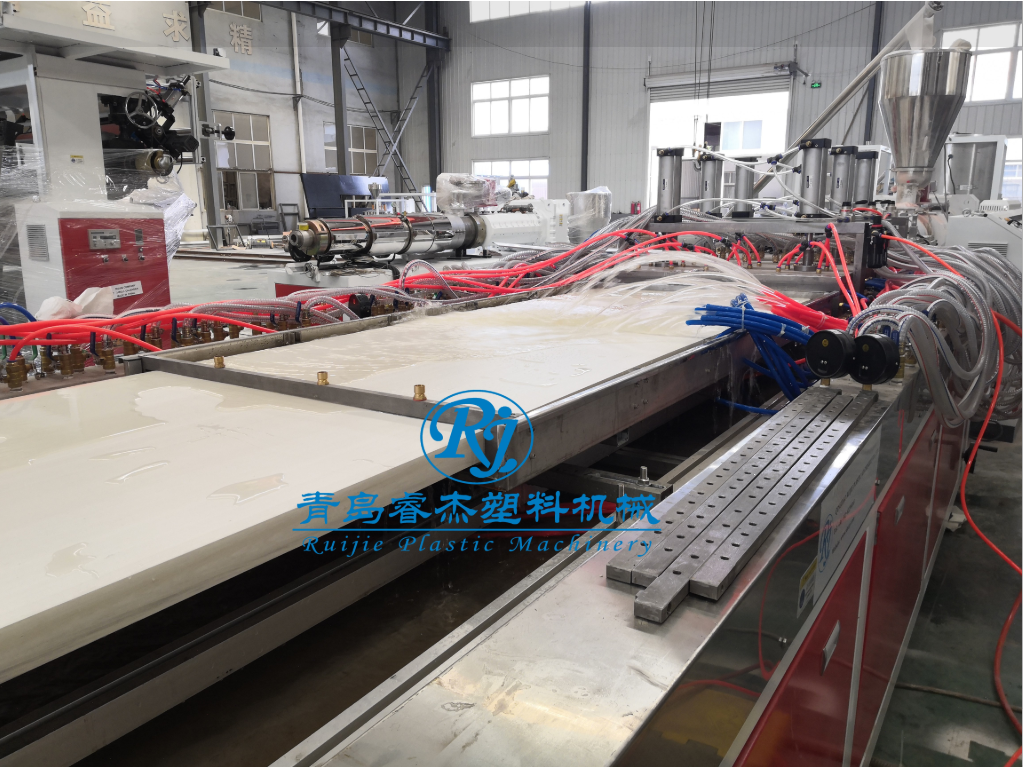

SPC-tuotantolinja: korkeapaineinen puristus, nopea jäähdytys ja integroitu klikkauksen koneistus

SPC-valmistusprosessi perustuu voimakkaasti lämpötiloihin välillä 175–190 °C sekä merkittävään paineeseen, jotta kalkkikiven ja PVC:n seos sitoutuisi täysin yhteen. Kun menetelmä suoritetaan oikein, se estää ne ärsyttävät kerrosten irtoamiset, joita usein havaitaan muissa materiaaleissa, ja antaa tuotteelle todellista rakenteellista lujuutta. Puristuksen jälkeen sovelletaan nopeaa jäähdytystä, jotta materiaali kovettuu nopeasti; tämä auttaa pitämään tuotteen tasaisena ilman reunojen vääntymistä. Seuraavaksi tulee CNC-koneistusvaihe, jossa koneet leikkaavat kiinnitysprofiilit suoraan tuotantolinjalla. Tässä vaiheessa toleranssit ovat myös hyvin tiukat, noin ±0,2 millimetriä. Kaikki nämä automatisoidut vaiheet tarkoittavat, että tehtaissa tarvitaan huomattavasti vähemmän työntekijöitä kuin aiemmin valmiiksi viimeistelyyn, mikä todennäköisesti vähentää työvoimakustannuksia noin 60 prosenttia verrattuna vanhempiin menetelmiin, joissa vaadittiin paljon käsityötä.

LVT-tuotantolinja: monitasoinen kalanderointi, rekisteröintiherkkä reliefipainatus ja UV-kovettu kulutuskerroksen integrointi

LVT:n valmistusprosessi alkaa monirullakalvonnalla, joka tuottaa levyjä, jotka säilyttävät koon ja muotonsa vakaina samalla kun niiden laatu pysyy erinomaisen yhtenäisenä koko levyn alueella. Seuraava vaihe on kuitenkin erityisen tärkeä – reliefipainatusvaihe, jossa tekstuurien on täsmättävä täysin tulostettuihin kuvioihin. Puhumme tässä tarkkuudesta mikrometrin tarkkuudella. Jo pienikin virhe, joka on vain 0,1 mm, voi tarkoittaa koko tuotenerän hylkäämistä. Tämän jälkeen levylle lisätään erityinen kulutuskestävä kerros, joka kovettuu UV-valolla. Tämä muodostaa pinnan, joka kestää hyvin naarmuja ja naarmuuntumia. Mutta siinä on yksi sudenkuoppa: jotta tämä viimeinen vaihe onnistuisi täydellisesti, valmistajien on seurattava tarkasti useita tekijöitä yhtaikaisesti, mukaan lukien ilman kosteus, rullien lämpötila-asetukset ja UV-valon intensiteetti. Jos jokin näistä asetuksista on väärin, voivat ilmetä ongelmia, kuten sumeneva pinta (hazing) tai appelsiininkuoren kaltaisia pintatekstuuria, ei puhumattakaan siitä, että materiaali ei kovettuisi ollenkaan.

Suorituskyvyn ja vaatimusten määrittäjät: Miten markkinoiden vaatimukset muokkaavat SPC- ja LVT-lattian valmistus Päätöksiä

Kaupallisen sektorin prioriteetit: Terveydenhuolto ja koulutus vaativat SPC:n jäykkyyttä, akustista vaimennusta ja huoltovapaata tulostetta

Yhä useammat terveydenhuollon keskukset ja koulut siirtyvät käyttämään SPC-lattioita, koska ne kestävät erinomaisesti vaativia olosuhteita. Tiukka mineraalisydän antaa niille todellista kestävyyttä kaikenlaisen pyörivän tavaravaunun ja lääketieteellisen laitteiston kantamiseen, ja ne kestävät myös putoamisia ilman, että niistä muodostuisi yhtä helposti denttejä kuin tavallisesta vinyylistä. Puhumme noin 70 % vähemmistä dentteistä useimmissa tapauksissa. Melunhallinnan osalta kaupallisen luokan SPC-lattioissa on sisäänrakennettu akustinen eristys, joka vähentää iskumelua noin 19 desibeliä. Tämä täyttää hyvin tiukat rakennusstandardit, mukaan lukien ASTM E492- ja ISO 140-6 -vaatimukset. Älkäämme myöskään unohtako antimikrobista pintakerrosta. Nämä lattiat toimivat todella tehokkaasti bakteerien ja muiden mikrobien torjunnassa, vaikka niitä puhdistettaisiin uudelleen ja uudelleen ankaroilla sairaalan puhdistusaineilla. Ajan myötä tämä tarkoittaa, että ne kestävät pidempään kuin puu- tai laminaattilattiat ja säästävät noin 30 % kunnossapitokustannuksista koko niiden käyttöiän ajan.

Sustainability-säännökset: VOC-rajoitukset, PVC:n vaiheittainen poistaminen ja kierrätysmateriaalin integrointiin liittyvät haasteet molemmilla tuotantolinjoilla

Säädölliset paineet ympäri maailmaa muuttavat sitä, miten SPC- ja LVT-tuotteita valmistetaan. Otetaan esimerkiksi EU:n kierrätystalouden suunnitelma. Vuoteen 2030 mennessä rakennusmateriaaleissa on oltava vähintään 60 % kierrätettyä materiaalia, mikä tarkoittaa, että tehdasten on tehtävä enemmän työtä, jotta niiden voidaan sekoittaa teollisuuden jälkeistä kierrätettävää materiaalia tuotteisiinsa ilman, että tuotteiden mitat tai ulkonäkö kärsivät. Sitten on Kalifornia, jossa on otettu käyttöön uudet VOC-säännökset (enintään 50 mikrogrammaa kuutiometrissä). Tämä on pakottanut yritykset uudelleenajattelemaan liimojensa, kulumiskerrosten ja muovilisäaineidensa kaavoja. Skandinaviassa ja Kanadassa taas PVC:n käytön kieltävät lait ovat nopeuttaneet tutkimusta turvallisemmista vaihtoehdoista, kuten ftalaattivapaista ratkaisuista ja kasvipohjaisista pehmentäjistä. Kierrätetyn materiaalin integrointi ei kuitenkaan ole helppoa. Epäpuhtaukset voivat aiheuttaa merkittäviä ongelmia SPC:n puristusprosessissa, kun taas epätasainen väri vaivaa LVT-tuotteiden esteettisyyttä. Joitakin johtavia valmistajia lähestyy tätä haastetta suoraan tekoälyjärjestelmillä, jotka luokittelevat materiaaleja visuaalisesti ja seuraavat rheologiaa tuotantolinjoilla. Nämä teknologiat mahdollistavat tällä hetkellä noin 40 %:n sertifioitua kierrätettyä materiaalia sisältävän osuuden tuotteissa, mikä mahdollistaa ympäristötavoitteiden saavuttamisen samalla, kun tuotteiden laatu säilyy ennallaan ja kaikki välttämättömät säädökset täyttyvät.

UKK

Mistä SPC- ja LVT-lattiat valmistetaan?

SPC-lattiat koostuvat kalkkikiven ja PVC:n yhdistelmästä, kun taas LVT-lattiat valmistetaan homogeenisesta PVC-plastisolista.

Miksi ytimen koostumus vaikuttaa SPC- ja LVT-lattioiden valmistusprosessiin?

Ytimen koostumus määrittää lämpötilavakauden ja tarvittavat tuotantomenetelmät, kuten puristuksen tai kalenderoinnin, mikä vaikuttaa sekä käsittelyyn että jäähdytysprosesseihin.

Mikä tekee SPC-lattiasta sopivan kaupallisille ympäristöille, kuten terveydenhuollolle ja koulutukseen?

SPC-lattioiden tiukka ja jäykkä ydin tarjoaa kestävyyttä raskaiden laitteiden ja pyörivien tukkien suhteen. Ne sisältävät myös akustista eristystä melunhallintaa varten ja niillä on antimikrobinen pintakerros, joka on ihanteellinen hygieniavaatimusten täyttämiseen.

Kuinka kestävyysmäiset säädökset vaikuttavat SPC- ja LVT-lattioiden tuotantoon?

Säädökset edellyttävät kierrätettyjen materiaalien lisättyä käyttöä ja rajoittavat VOC-päästöjä. Tämä pakottaa valmistajat muuttamaan sekä koostumuksiaan että tuotantomenetelmiään noudattaakseen näitä standardeja ilman, että laatu kärsii.

Sisällys

- Ytimen materiaalitiede: Miten SPC:n ja LVT:n koostumus määrittää tuotantovaatimukset

- Valmistusprosessin arkkitehtuuri: puristus vs. kalenderointi SPC- ja LVT-lattian valmistus

-

Suorituskyvyn ja vaatimusten määrittäjät: Miten markkinoiden vaatimukset muokkaavat SPC- ja LVT-lattian valmistus Päätöksiä

- Kaupallisen sektorin prioriteetit: Terveydenhuolto ja koulutus vaativat SPC:n jäykkyyttä, akustista vaimennusta ja huoltovapaata tulostetta

- Sustainability-säännökset: VOC-rajoitukset, PVC:n vaiheittainen poistaminen ja kierrätysmateriaalin integrointiin liittyvät haasteet molemmilla tuotantolinjoilla

-

UKK

- Mistä SPC- ja LVT-lattiat valmistetaan?

- Miksi ytimen koostumus vaikuttaa SPC- ja LVT-lattioiden valmistusprosessiin?

- Mikä tekee SPC-lattiasta sopivan kaupallisille ympäristöille, kuten terveydenhuollolle ja koulutukseen?

- Kuinka kestävyysmäiset säädökset vaikuttavat SPC- ja LVT-lattioiden tuotantoon?