A maganyag-tudomány: Hogyan határozza meg az SPC és az LVT összetétele a gyártási követelményeket

Az SPC (kő-műanyag kompozit) és az LVT (luxus vinilcsempe) padlógyártás alapvető különbségei a magösszetételükben gyökereznek – amely közvetlenül meghatározza a gyártási folyamatokat, a berendezések kiválasztását és a végső felhasználási teljesítményt.

SPC mag: Kalcium-karbonát–PVC keverék dimenzionális stabilitás és préselési kompatibilitás érdekében

Az SPC padlóburkolatnak úgynevezett sűrű, merev magja van, amely főként aprított mészkőből és PVC-műgyantából készül. Az összetétel pontos aránya gyártótól függően körülbelül 60–80 százalékos kalcium-karbonátot tartalmazhat. Ennek az anyagnak a különlegességét az adja, hogy rendkívül stabil marad hőmérsékletváltozások esetén: a tágulási vagy összehúzódási arány mindössze ±0,05 százalék, még akkor is, ha a hőmérséklet-ingadozás eléri a 30 °C-ot. Ezt a stabilitást köszönheti az SPC padlóburkolat annak, hogy kiválóan alkalmazható olyan kihívást jelentő környezetekben, mint például a nappali szobák („sunrooms”), ahol a napfény miatt napközben melegedik a levegő, vagy a kereskedelmi konyhák, ahol a hőmérséklet folyamatosan ingadozik a szolgáltatási órák alatt. Mivel az anyag rendkívül sűrű és nem túl rugalmas, a gyártók 80–100 MPa nyomás alatt tudják préselni ezeket a padlóburkolatokat. Ez lehetővé teszi a gyors lehűlést anélkül, hogy deformáció (pl. görbület) lépne fel – egy probléma, amely más anyagoknál gyakran előfordul. A gyári termelés során minden paramétert pontosan kalibrálni kell, hogy minden tétel a várható 4–7 mm-es vastagságot érje el.

LVT mag: Homogén PVC-keverék, amelyet a kalanderelés és a domborítás pontossága érdekében optimalizáltak

Az LVT rugalmas PVC-plasztiszol magból áll, amely nem tartalmaz ásványi töltőanyagot, és inkább a kezelhetőségre, mint a merevségre helyezi a hangsúlyt. Ez a speciális összetétel kiválóan működik a többfokozatú kalanderelési folyamat során, amely során melegített hengerek nyomják le az anyagot olyan lemezekké, amelyek vastagsága általában 2–3 mm körül mozog. Az LVT különlegességét az adja, hogy a PVC éppen megfelelő konzisztenciát tart fenn a mikronos szinten történő domborításhoz, a tűréshatár pedig akár ±0,1 mm is lehet. Ez a pontosság lehetővé teszi a gyártók számára, hogy rendkívül hiteles faérzetű felületeket és kövezet-szerű textúrákat hozzanak létre. Azonban itt érdemes megemlíteni egy fontos korlátozást: mivel a PVC rendkívül érzékeny a hőmérsékletváltozásokra, a gyártóüzemeknek speciálisan kialakított hűtőalagutakat kell használniuk, amelyekben a hőmérsékletkülönbség 20–30 °C között mozog. Ezek a lassabb hűtési folyamatok segítenek elkerülni a rétegek szétválását, a zsugorodási problémákat vagy a termék minőségét rontó furcsa felületi deformációkat.

| Ingatlan | SPC mag | LVT mag |

|---|---|---|

| Elsődleges anyag | Mészkő-PVC kompozit | Homogén PVC plasztiszol |

| Hőstabilitás | ±0,05 % méretváltozás (±30 °C) | ±0,12 % változás (±20 °C) |

| A feldolgozási sebesség | 25–40 m/perc (összenyomás) | 15–25 m/perc (hengerelés) |

Gyártási folyamat architektúrája: összenyomás vs. hengerelés SPC és LVT padlógyártás

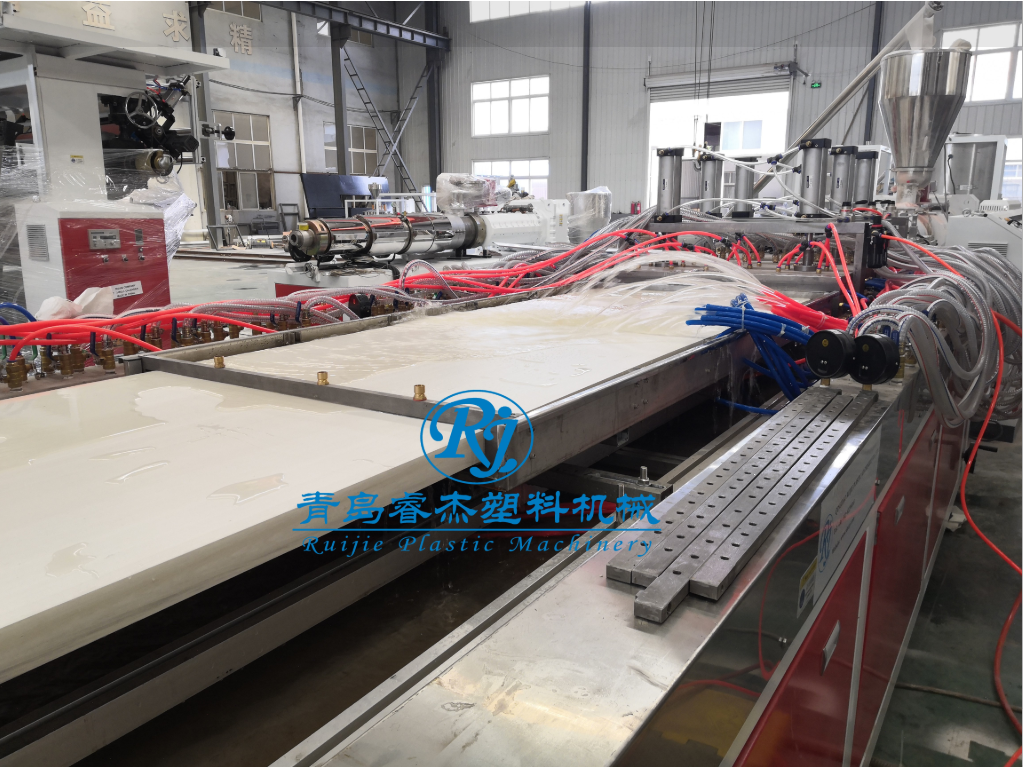

SPC gyártósor: nagynyomású összenyomás, gyors hűtés és integrált kattintós megmunkálás

Az SPC gyártási folyamat erősen támaszkodik a 175–190 °C-os hőmérsékletre, valamint jelentős nyomásra a mészkő és a PVC keverékének teljes összekötéséhez. Ha helyesen végzik el, ez a módszer megakadályozza azokat a kellemetlen rétegszétválásokat, amelyeket gyakran látunk más anyagoknál, és valódi szerkezeti szilárdságot biztosít a terméknek. A préselés után gyors hűtést alkalmaznak, hogy az anyag gyorsan megkeményedjen, így segít fenntartani a síkságot anélkül, hogy a szélek megcsavarodnának. Ezt követően jön a CNC megmunkálás szakasza, ahol a gépek közvetlenül a gyártósoron vágják ki az egymásba kapcsolódó profilokat. A tűréshatárok itt is nagyon szigorúak, körülbelül ±0,2 mm. Mindezek az automatizált lépések azt eredményezik, hogy a gyártóüzemeknek sokkal kevesebb munkásra van szükségük a befejező munkákhoz, mint korábban – a munkaerő-költségek valószínűleg körülbelül 60 százalékkal csökkennek azokhoz a régi módszerekhez képest, amelyek nagy mértékű kézi munkát igényeltek.

LVT gyártósor: Többfokozatú kalanderelés, regisztrációs érzékeny domborítás és UV-fényben keményedő kopásálló réteg integrálása

Az LVT gyártási folyamata a többhengeres kalandereléssel kezdődik, amely olyan lemezeket hoz létre, amelyek méretük és alakjuk szempontjából stabilak maradnak, miközben rendkívül egyenletes minőséget biztosítanak az egész felületen. A következő lépés azonban különösen fontos – ez az érdesítési fázis, ahol a felületi mintázatoknak tökéletesen illeszkedniük kell a nyomtatott dizájnokhoz. Itt a pontosítás mikronos szintre van szükség. Már egy apró, csupán 0,1 mm-es hiba is azt jelentheti, hogy egy teljes termékhalmazt el kell dobni. Ezt követően egy speciális kopásálló réteget visznek fel, amelyet UV-fény segítségével keményítenek. Ez egy olyan felületet alkot, amely jól ellenáll a karcolásoknak és a horpadásoknak. Ám itt van egy buktató: hogy ebben a végleges lépésben minden tökéletesen sikerüljön, a gyártóknak egyszerre több tényezőt is figyelniük kell, például a levegő páratartalmát, a hengerek hőmérséklet-beállítását, valamint a UV-fény intenzitását. Ha bármelyik tényezőt rosszul állítják be, problémák léphetnek fel, például a felület elhomályosodása vagy az úgynevezett narancshéj-szerű textúra megjelenése, nem is beszélve arról, ha a anyag egyáltalán nem keményedik meg megfelelően.

Teljesítmény- és megfelelőségi hajtóerők: Hogyan formálják a piaci igények SPC és LVT padlógyártás Döntéseket

Kereskedelmi szektor prioritásai: az egészségügyi és oktatási szektor igényli az SPC merevségét, akusztikus zajcsillapítását és alacsony karbantartási igényű kimenetét

Egyre több egészségügyi központ és iskola választja az SPC padlóburkolatot, mert kiválóan ellenáll a nehéz körülményeknek. A sűrű ásványi mag valódi erőt biztosít a sokszor használt tolókocsik és orvosi berendezések ellen, emellett ellenáll a leejtett tárgyak okozta behorpadásoknak is – sokkal nehezebben keletkeznek benne mélyedések, mint a hagyományos vinilpadlón. A legtöbb esetben kb. 70%-kal kevesebb behorpadás tapasztalható. A zajcsillapítás érdekében a kereskedelmi célra szánt SPC padló beépített akusztikus párnázással rendelkezik, amely az ütésre jellemző zajokat kb. 19 decibelrel csökkenti. Ez megfelel a meglehetősen szigorú építésügyi szabványoknak is, például az ASTM E492 és az ISO 140-6 előírásainak. Ne feledjük el továbbá az antimikrobiális felületi réteget sem: ezek a padlók valóban folyamatosan gátolják a mikrobák szaporodását, még akkor is, ha ismételten kemény, kórházi tisztítószerekkel kezelik őket. Hosszú távon ez azt jelenti, hogy hosszabb ideig tartanak, mint a fa- vagy laminált padlók, miközben az élettartamuk alatt kb. 30%-kal kevesebbet kell fenntartási költségre fordítani.

Fenntarthatósági szabályozások: illékony szerves vegyületek (VOC) korlátozásai, PVC fázisban kivezetésének időterve és újrahasznosított anyagok integrálásának kihívásai mindkét vonalban

A világ szerte érvényben lévő szabályozási nyomások megváltoztatják az SPC- és LVT-termékek gyártásának módját. Vegyük például az EU Körkörös Gazdasági Tervét. 2030-ig legalább 60%-os újrahasznosított anyagot kívánnak el az építőipari termékekben, ami azt jelenti, hogy a gyáraknak erősebben kell dolgozniuk az ipari hulladék újrahasznosított anyagának bekeverésén anélkül, hogy megsértenék termékeik méreteit vagy megjelenését. Ezt követően Kaliforniában új VOC-szabályozás lépett életbe (legfeljebb 50 mikrogramm köbméterenként), amely kényszerítette a cégeket, hogy újragondolják ragasztóik, kopásálló rétegeik és műanyag-adalékanyagaik összetételét. Skandináviában és Kanadában pedig a PVC tilalmára vonatkozó törvények gyorsítják a biztonságosabb alternatívák – például ftalátmentes lehetőségek és növényi eredetű lágyítók – kutatását. Az újrahasznosított anyagok megfelelő integrálása azonban nem egyszerű feladat. A szennyeződések komolyan zavarhatják az SPC extrúziós folyamatát, míg az egyenetlen színárnyalatok rontják az LVT termékek esztétikai megjelenését. Néhány vezető gyártó ezt a kihívást közvetlenül kezeli mesterséges intelligencián alapuló rendszerekkel, amelyek vizuálisan válogatják az anyagokat, és a gyártósorokon állandóan figyelik a reológiai tulajdonságokat. Ezek a technológiák lehetővé teszik, hogy ma már körülbelül 40%-os tanúsított újrahasznosított anyag-tartalmat építsenek be termékeikbe, így elérve a környezetvédelmi célokat, miközben a termékminőség változatlan marad, és minden szükséges szabályozási előírást betartanak.

GYIK

Milyen anyagokból készülnek az SPC és az LVT padlók?

Az SPC padlók mészkő-PVC kompozitból állnak, míg az LVT padlók homogén PVC plastiszolból készülnek.

Miért befolyásolja a mag összetétele az SPC és az LVT gyártási folyamatát?

A mag összetétele határozza meg a hőmérsékleti stabilitást és a szükséges gyártási módszereket – például préselést vagy kalanderelést –, amelyek mind a kezelést, mind a hűtési folyamatokat érintik.

Mi teszi az SPC padlókat alkalmasakká kereskedelmi környezetekre, például az egészségügyi és az oktatási szektorban?

Az SPC padlók sűrű, merev maggal rendelkeznek, amely ellenáll a nehéz berendezéseknek és a guruló kocsiknak. Továbbá akusztikus párnázással is rendelkeznek a zajcsillapítás érdekében, valamint antimikrobiális felületi réteggel, amely ideális a szanitációs igények kielégítésére.

Hogyan befolyásolják a fenntarthatóságra vonatkozó szabályozások az SPC és az LVT gyártását?

A szabályozások növekedő mértékű újrahasznosított anyagok felhasználását írják elő, és korlátozzák a VOC-kibocsátást. Ez arra kényszeríti a gyártókat, hogy módosítsák az összetételeket és a gyártási módszereket annak érdekében, hogy megfeleljenek ezeknek az előírásoknak minőségük fenntartása mellett.

Tartalomjegyzék

- A maganyag-tudomány: Hogyan határozza meg az SPC és az LVT összetétele a gyártási követelményeket

- Gyártási folyamat architektúrája: összenyomás vs. hengerelés SPC és LVT padlógyártás

-

Teljesítmény- és megfelelőségi hajtóerők: Hogyan formálják a piaci igények SPC és LVT padlógyártás Döntéseket

- Kereskedelmi szektor prioritásai: az egészségügyi és oktatási szektor igényli az SPC merevségét, akusztikus zajcsillapítását és alacsony karbantartási igényű kimenetét

- Fenntarthatósági szabályozások: illékony szerves vegyületek (VOC) korlátozásai, PVC fázisban kivezetésének időterve és újrahasznosított anyagok integrálásának kihívásai mindkét vonalban

-

GYIK

- Milyen anyagokból készülnek az SPC és az LVT padlók?

- Miért befolyásolja a mag összetétele az SPC és az LVT gyártási folyamatát?

- Mi teszi az SPC padlókat alkalmasakká kereskedelmi környezetekre, például az egészségügyi és az oktatási szektorban?

- Hogyan befolyásolják a fenntarthatóságra vonatkozó szabályozások az SPC és az LVT gyártását?