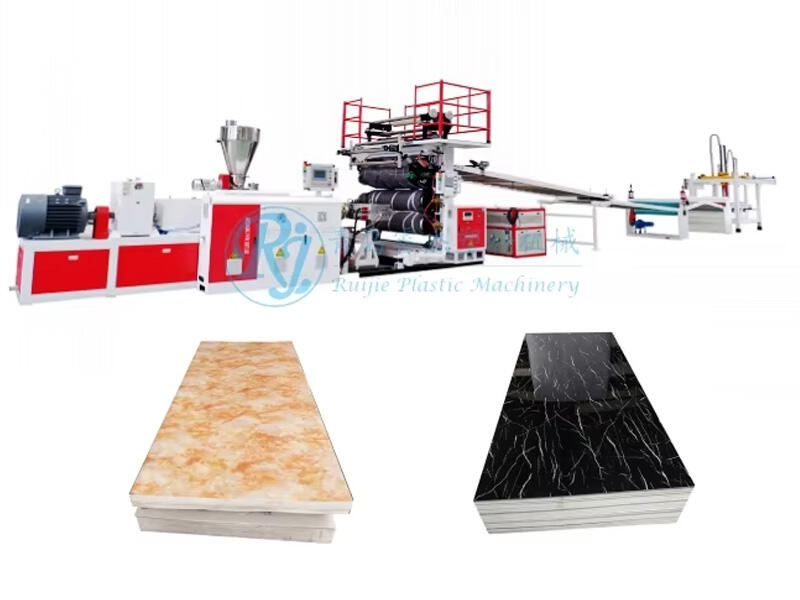

เข้าใจการทำงานของ เครื่องทำแผ่นหินอ่อน และขั้นตอนการผลิตหลัก

ความต้องการแผ่นหินอ่อน UV และ PVC ที่เพิ่มสูงขึ้นในงานก่อสร้างและการออกแบบตกแต่งภายในสมัยใหม่

ผู้เชี่ยวชาญด้านการก่อสร้างและออกแบบตกแต่งภายในเริ่มหันมาใช้แผ่นหินอ่อน UV และ PVC กันมากขึ้น เนื่องจากวัสดุเหล่านี้มีอายุการใช้งานที่ยาวนาน ดูสวยงามในหลากหลายพื้นที่ และประหยัดค่าใช้จ่ายเมื่อเทียบกับตัวเลือกหินธรรมชาติ ตามรายงานอุตสาหกรรมล่าสุดจาก Global Construction Materials ในปี 2023 พบว่าพื้นผิวตกแต่งประเภทนี้มีอัตราการเติบโตประมาณ 17% ต่อปี ผู้คนต้องการวัสดุที่เบากว่าและไม่จำเป็นต้องดูแลรักษามากนัก ทำให้แนวโน้มนี้มีเหตุผลสมควรถูกนำมาใช้มากขึ้น แผ่นที่ผลิตขึ้นมานี้เลียนแบบลักษณะอันหรูหราของหินอ่อนแท้ได้อย่างใกล้เคียง แต่ยังทนทานต่อความเสียหายจากน้ำ รอยขีดข่วน และแรงกระแทกได้ดีกว่า จึงเป็นเหตุผลว่าทำไมธุรกิจจำนวนมากจึงติดตั้งวัสดุเหล่านี้ในสถานที่ต่างๆ เช่น ห้างสรรพสินค้า โรงพยาบาล รวมถึงบ้านเรือน ซึ่งทั้งรูปลักษณ์และความเป็นประโยชน์ในการใช้งานมีความสำคัญเท่าเทียมกัน

หลักการพื้นฐาน: การผสม การอัด และการอบแห้งด้วยรังสี UV ที่รวมอยู่ในเครื่องผลิตแผ่นหินอ่อน

กระบวนการผลิตแผ่นหินอ่อนเปลี่ยนวัตถุดิบพื้นฐานให้กลายเป็นพื้นผิวตกแต่งที่สวยงามผ่านสามขั้นตอนหลัก ขั้นตอนแรกเกี่ยวข้องกับการผสมเรซินพีวีซี สารเติมแต่งคาร์บอเนตแคลเซียม และสารเสถียรภาพต่างๆ เข้าด้วยกันจนได้สารประกอบที่สม่ำเสมอและเลียนแบบลวดลายหินธรรมชาติ จากนั้นจะเข้าสู่ขั้นตอนการกลิ้งภายใต้แรงดันสูง โดยใช้ลูกกลิ้งเฉพาะทางในการขึ้นรูปส่วนผสมนี้ให้เป็นแผ่นที่มีความหนาและความหนาแน่นตามต้องการ สุดท้ายคือขั้นตอนการอบด้วยรังสีอัลตราไวโอเลต (UV) ซึ่งใช้แสงอัลตราไวโอเลตความเข้มสูงในการทำให้ชั้นเคลือบผิวแข็งตัวอย่างรวดเร็ว กระบวนการนี้สร้างพื้นผิวที่ทนทานและเงางาม ซึ่งการแห้งแบบธรรมดาไม่สามารถเทียบเคียงได้ สิ่งที่ทำให้กระบวนการทั้งหมดนี้ทำงานได้อย่างยอดเยี่ยมคือการเชื่อมโยงขั้นตอนต่างๆ เข้าด้วยกันอย่างราบรื่นโดยไม่มีช่องว่าง ส่งผลให้ได้ผลิตภัณฑ์ที่คงรูปร่างได้ดี มีลักษณะสวยงามสม่ำเสมอในทุกชุดการผลิต และสามารถผลิตได้ด้วยความเร็วสูงอย่างน่าประทับใจสำหรับผู้ผลิต

จากงานแบบแมนนวลสู่ระบบอัตโนมัติ: การเปลี่ยนแปลงของอุตสาหกรรมไปสู่สายการผลิตแผ่นหินอ่อนแบบครบวงจร

ในอดีตงานส่วนใหญ่ทำด้วยมือทั้งหมด แต่สิ่งต่าง ๆ เปลี่ยนแปลงไปมากตั้งแต่นั้นเป็นต้นมา โรงงานในปัจจุบันดำเนินการโดยใช้ระบบการผลิตแบบผสานรวมคอมพิวเตอร์ ซึ่งจัดการทุกอย่างตั้งแต่การป้อนวัตถุดิบ ผ่านกระบวนการอัดรีด การกลึง และสุดท้ายคือขั้นตอนการตกแต่งผลิตภัณฑ์ โดยแทบไม่ต้องการแรงงานคนมายืนเฝ้าเครื่องจักรที่ทำงานหนักเหล่านี้เลย รายงานฉบับหนึ่งในปี 2024 แสดงให้เห็นอย่างชัดเจนว่าระบบที่ได้รับการปรับปรุงโดยอัตโนมัตินั้นทำงานได้ดีกว่าวิธีการเก่าเพียงใด การผลิตจะเร็วขึ้นประมาณ 45 เปอร์เซ็นต์เมื่อใช้เทคโนโลยีสมัยใหม่ นอกจากนี้ยังมีวัสดุสูญเสียลดลงประมาณ 32% ที่ไม่ต้องนำไปทิ้งในหลุมฝังกลบ อุปกรณ์ควบคุมตรรกะแบบโปรแกรมได้ หรือที่รู้จักกันทั่วไปในชื่อ PLC เป็นหัวใจสำคัญของกระบวนการเปลี่ยนแปลงนี้ อุปกรณ์เหล่านี้ทำให้มั่นใจได้ว่าทุกขั้นตอนทำงานร่วมกันอย่างราบรื่น ช่วยรักษามาตรฐานคุณภาพของผลิตภัณฑ์ แม้จะผลิตสินค้าหลายพันชิ้นพร้อมกัน และยังช่วยให้บริษัทประหยัดค่าใช้จ่ายในการดำเนินงาน เพราะไม่จำเป็นต้องจ้างพนักงานเฉพาะทางจำนวนมากอีกต่อไป สิ่งนี้มีความสำคัญอย่างยิ่งในขณะนี้ เนื่องจากการหาบุคลากรที่มีคุณสมบัติเหมาะสมและเต็มใจทำงานในสภาพแวดล้อมการผลิตนั้นค่อนข้างยาก

กรณีศึกษา: การเพิ่มประสิทธิภาพด้วยเครื่องผลิตแผ่นหินอัตโนมัติ

ระบบอัตโนมัติรูปแบบใหม่สำหรับการผลิตแผ่นหินแสดงให้เห็นถึงผลลัพธ์ที่น่าประทับใจทั้งในด้านความเร็วและผลกระทบต่อสิ่งแวดล้อมที่โรงงานผลิตของเรา เวลาในการผลิตลดลงเกือบสองในสามเมื่อเทียบกับวิธีการแบบเดิม ในขณะที่การใช้พลังงานลดลงเกือบ 40% นอกจากนี้ เรายังสามารถบรรลุประสิทธิภาพการใช้วัสดุได้ใกล้เคียงกับระดับสมบูรณ์แบบ คือประมาณ 99.2% ซึ่งเป็นผลมาจากการตรวจสอบความหนาของแผ่นอย่างต่อเนื่อง และนำเศษวัสดุทั้งหมดกลับมาใช้ใหม่ในกระบวนการผลิต สรุปผลลัพธ์สุดท้ายคือ อัตรากำไรของเราเพิ่มขึ้น 27% หลังจากนำการเปลี่ยนแปลงเหล่านี้มาใช้ แน่นอนว่าต้นทุนเบื้องต้นค่อนข้างสูง แต่เมื่อดูตัวเลขในช่วงปีที่ผ่านมา ชัดเจนว่าการลงทุนในระบบอัตโนมัตินั้นให้ผลตอบแทนที่คุ้มค่าอย่างมากในระยะยาว

การจับคู่ฟังก์ชันการทำงานของเครื่องจักรกับขนาดการผลิตและข้อกำหนดของกระบวนการทำงานของคุณ

การเลือกอุปกรณ์สำหรับการผลิตแผ่นหินอ่อนที่เหมาะสมนั้นขึ้นอยู่กับปัจจัยหลายประการ เช่น ขนาดการผลิต พื้นที่ทำงานที่มีอยู่ และศักยภาพทางเทคนิคที่มีอยู่ สำหรับสถานที่ผลิตที่มีปริมาณการผลิตตั้งแต่ 100 ถึง 500 แผ่นต่อวัน การติดตั้งระบบที่สามารถปรับขยายได้มักจะเหมาะสมที่สุด เนื่องจากระบบเหล่านี้สามารถผลิตได้ประมาณ 250 ถึง 400 กิโลกรัมต่อชั่วโมง และยังคงมีพื้นที่ให้ขยายเพิ่มเติมได้เมื่อความต้องการเพิ่มขึ้น เมื่อความต้องการรายวันเพิ่มเกินกว่า 1,000 แผ่น โรงงานขนาดใหญ่โดยทั่วไปจำเป็นต้องใช้สายการผลิตแบบครบวงจรที่มาพร้อมระบบอัตโนมัติสำหรับการจัดการวัสดุ และการตรวจสอบคุณภาพในตัว เพื่อรักษาระดับการผลิตให้รวดเร็วและลดต้นทุนแรงงาน อย่างไรก็ตาม มีปัจจัยเชิงปฏิบัติหลายประการที่ควรพิจารณาขณะติดตั้ง เช่น ระยะความสูงจากพื้นถึงเพดานมีความสำคัญต่อการติดตั้งหอระบายความร้อนแนวตั้ง แหล่งจ่ายไฟต้องเพียงพอสำหรับหน่วยบำบัดด้วยรังสี UV และต้องจัดเตรียมพื้นที่จำนวนมากไม่เพียงแต่สำหรับการจัดเก็บวัตถุดิบ แต่ยังรวมถึงพื้นที่จัดวางผลิตภัณฑ์ที่ผลิตเสร็จแล้ว เพื่อให้กระบวนการผลิตดำเนินไปอย่างราบรื่นภายในโรงงาน โดยไม่เกิดจุดตันที่ตำแหน่งสำคัญ

ประเมินพลังงาน สมรรถนะ และประสิทธิภาพการใช้พลังงานเพื่อผลตอบแทนจากการลงทุนในระยะยาว

ตัวชี้วัดประสิทธิภาพหลัก: กำลังการผลิตและปริมาณการใช้พลังงานของเครื่องจักรทำแผ่นหินอ่อน

เมื่อพิจารณาเครื่องจักรทำแผ่นหินอ่อน สิ่งสำคัญสองประการที่เด่นชัดในการประเมินประสิทธิภาพที่แท้จริงคือ ปริมาณการผลิตต่อชั่วโมง (วัดเป็นตารางเมตร) และปริมาณการใช้พลังงานที่กินไฟไปเป็นกิโลวัตต์ กล่าวตามความเป็นจริง ต้นทุนด้านพลังงานมักคิดเป็นประมาณ 40% ของค่าใช้จ่ายในการดำเนินงานเครื่องจักรเหล่านี้ของบริษัทในแต่ละวัน ซึ่งหมายความว่า การหาจุดสมดุลระหว่างการได้รับปริมาณการผลิตที่ดี กับการควบคุมค่าไฟฟ้าให้อยู่ในระดับที่เหมาะสม จึงกลายเป็นสิ่งสำคัญมากสำหรับผู้ที่บริหารงานการผลิต ณ ขณะนี้ ผู้ประกอบการส่วนใหญ่ในอุตสาหกรรมถือว่ามาตรฐานที่ดีควรมีการผลิตอยู่ที่ประมาณ 120 ตารางเมตรต่อชั่วโมง โดยใช้พลังงานไม่เกิน 45 กิโลวัตต์ เครื่องจักรที่สามารถบรรลุเป้าหมายนี้จะช่วยให้ธุรกิจสามารถขยายการผลิตได้โดยไม่ทำให้ค่าใช้จ่ายด้านพลังงานพุ่งสูงขึ้นอย่างไม่สมส่วน

รุ่นกำลังสูงเทียบกับรุ่นประหยัดพลังงาน: การถ่วงดุลระหว่างความเร็วและต้นทุนการดำเนินงาน

เครื่องจักรที่มีค่ากำลังสูงในช่วง 50 ถึง 65 กิโลวัตต์ ให้ผลลัพธ์ที่รวดเร็วอย่างแน่นอน แม้ว่าจะมีค่าใช้จ่ายในการเดินเครื่องที่สูงกว่ามาก โดยประมาณปีละหนึ่งหมื่นแปดพันดอลลาร์ หากเครื่องเหล่านี้ทำงานตลอดเวลา แต่ลองพิจารณาทางเลือกที่ประหยัดพลังงานซึ่งมีค่ากำลัง 30-45 กิโลวัตต์ แทน รุ่นเหล่านี้สามารถลดการใช้พลังงานลงได้ราว 25 ถึง 40 เปอร์เซ็นต์ โดยไม่สูญเสียความเร็วมากนัก ยังคงรักษาระดับความเร็วไว้ได้ประมาณ 85 ถึง 90 เปอร์เซ็นต์ เมื่อเทียบกับเครื่องจักรขนาดใหญ่ สำหรับโรงงานที่ดำเนินการหลายกะตลอดทั้งวัน ความแตกต่างนี้จะสะสมเป็นเงินออมที่สำคัญในระยะยาว เมื่อตัดสินใจว่ารุ่นใดเหมาะสมกับธุรกิจเฉพาะราย ปัจจัยต่างๆ เช่น ราคาไฟฟ้าในท้องถิ่น มีบทบาทสำคัญมาก รวมถึงปริมาณผลิตภัณฑ์ที่ต้องผลิต และการพิจารณาด้านสิ่งแวดล้อมที่มีผลต่อแผนงานของบริษัท

เพิ่มผลตอบแทนจากการลงทุนสูงสุดผ่านสมรรถนะเครื่องจักรที่ยั่งยืน

ข้อสรุปคือ ความยั่งยืนมีความสำคัญอย่างแท้จริงในการทำกำไรในระยะยาวสำหรับธุรกิจแผ่นหินอ่อน เมื่อผู้ผลิตลงทุนในเครื่องจักรที่ใช้พลังงานอย่างมีประสิทธิภาพ พวกเขาก็จะได้รับประโยชน์ที่มากกว่าแค่การประหยัดค่าไฟฟ้า เครื่องจักรเหล่านี้มักมีอายุการใช้งานที่ยาวนานขึ้น ซึ่งหมายถึงความเสียหายที่เกิดขึ้นน้อยลง และปัญหาเรื่องการซ่อมแซมที่ลดลงด้วย จากข้อมูลที่เราสังเกตเห็นในอุตสาหกรรม ส่วนใหญ่บริษัทจะเริ่มเห็นผลตอบแทนภายในระยะเวลาประมาณสองถึงสามปี เมื่อพิจารณาทั้งการประหยัดพลังงานและการสูญเสียเวลาที่ลดลงจากปัญหาการบำรุงรักษา เทคโนโลยีใหม่ๆ ที่น่าสนใจและควรพิจารณา ได้แก่ ระบบกักเก็บพลังงานที่สูญเสียไปในระหว่างการทำงาน และฟีเจอร์ที่เปลี่ยนไปใช้โหมดพลังงานต่ำโดยอัตโนมัติเมื่อไม่ได้ทำการตัดหินอยู่ ปรับปรุงดังกล่าวโดยทั่วไปสามารถลดการใช้พลังงานได้ประมาณ 25-30% ในทางปฏิบัติ สำหรับเจ้าของโรงงานที่วางแผนล่วงหน้า การเลือกอุปกรณ์ให้สอดคล้องกับทั้งความต้องการการผลิตและเป้าหมายด้านการจัดการพลังงาน จะช่วยสร้างข้อได้เปรียบอย่างแท้จริง แนวทางนี้ช่วยให้พวกเขาสามารถก้าวนำหน้าการเพิ่มขึ้นอย่างหลีกเลี่ยงไม่ได้ของราคาพลังงาน และยังคงเป็นไปตามข้อกำหนดต่างๆ ที่ยังคงพัฒนาต่อเนื่องในภาคส่วนวัสดุก่อสร้าง

มั่นใจในความแม่นยำด้วยการผสานรวมเทคโนโลยีซีเอ็นซีขั้นสูงและเทคโนโลยีการตัด

เทคโนโลยีซีเอ็นซีช่วยเพิ่มความแม่นยำในการตัดเครื่องผลิตแผ่นหินอ่อนอย่างไร

เทคโนโลยีซีเอ็นซีหรือ Computer Numerical Control สามารถตัดวัสดุได้อย่างแม่นยำสูงมาก บางครั้งมีความแม่นยำถึง ±0.1 มม. ซึ่งช่วยขจัดความคลาดเคลื่อนจากการผลิต เนื่องจากชิ้นส่วนแต่ละชิ้นจะออกมาตรงตามแบบที่ออกแบบไว้บนหน้าจอคอมพิวเตอร์ การทำงานหลายแกน (multi-axis) เปิดโอกาสให้สร้างรูปร่างซับซ้อนและลวดลายละเอียดที่แทบเป็นไปไม่ได้หากทำด้วยมือ โดยเฉพาะในโรงงานผลิต เครื่องจักรเหล่านี้สามารถผลิตสินค้าที่มีรูปลักษณ์เหมือนกันทุกชุด ลดความจำเป็นในการแก้ไขข้อผิดพลาดและการทิ้งของเสียเมื่อเทียบกับวิธีการดั้งเดิม โรงงานส่วนใหญ่รายงานว่าประหยัดได้หลายพันดอลลาร์ต่อปีเพียงแค่ลดวัตถุดิบที่สูญเสียไป

การบริหารจัดการจุดสมดุลระหว่างความเร็วในการผลิตและความแม่นยำในการตัด

ระบบ CNC สมัยใหม่ได้ขจัดปัญหาที่เคยต้องเลือกระหว่างความเร็วและความแม่นยำไปเกือบหมดสิ้น ระบบเครื่องจักรเหล่านี้มาพร้อมคุณสมบัติการแก้ไขข้อผิดพลาดแบบเรียลไทม์ และกระบวนการปรับเทียบอัตโนมัติ ซึ่งช่วยรักษาความแม่นยำสูงอย่างต่อเนื่อง แม้จะทำงานด้วยความเร็วสูงสุด ระบบควบคุมอัจฉริยะจะปรับแต่งค่าต่างๆ อยู่ตลอดเวลาตามสิ่งที่ตรวจจับได้ ทำให้โรงงานสามารถผลิตสินค้าได้มากขึ้นโดยไม่ต้องกังวลว่าคุณภาพผิวสัมผัสจะเสียหาย สิ่งนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมที่บริษัทต่างๆ จำเป็นต้องมีประสิทธิภาพ แต่ยังคงต้องส่งมอบผลลัพธ์ที่ไร้ที่ติเพื่อรักษาความได้เปรียบในการแข่งขัน ผู้ผลิตที่ลงทุนในระบบที่ทันสมัยเหล่านี้มักจะได้รับสัญญาต่างๆ เพราะสามารถตอบสนองกำหนดเวลาที่คับแคบได้ ขณะเดียวกันก็ยังคงรักษามาตรฐานคุณภาพระดับพรีเมียมที่ลูกค้าคาดหวังไว้

การเพิ่มประสิทธิภาพคุณภาพการแปรรูปก้อนหินสำหรับสภาพแวดล้อมการผลิตที่มีปริมาณสูง

เมื่อทำงานที่ปริมาณสูง การรวมเทคโนโลยีซีเอ็นซี (CNC) จะช่วยรักษาความแม่นยำได้ แม้จะผลิตชิ้นส่วนไปแล้วหลายพันชิ้น ระบบป้อนกลับแบบวงจรปิดจะคอยตรวจสอบการสึกหรอของเครื่องมือตามระยะเวลาและการเปลี่ยนแปลงของวัสดุ จากนั้นจะปรับตัวเองโดยอัตโนมัติเพื่อให้ทุกอย่างอยู่ในช่วงความคลาดเคลื่อนประมาณ 0.1 มม. ตามที่ต้องการ สิ่งนี้หมายความว่า ชิ้นส่วนเสียที่ต้องทิ้งจะลดลง และผู้ผลิตสามารถผลิตสินค้าได้มากขึ้นโดยไม่ต้องแลกกับคุณภาพ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งเมื่อบริษัทต้องจัดส่งชิ้นส่วนที่เหมือนกันจำนวนมากสำหรับโครงการก่อสร้างขนาดใหญ่ หรือลูกค้าเชิงพาณิชย์ที่คาดหวังว่าทุกชิ้นจะต้องตรงตามมาตรฐานอย่างเข้มงวด

เปรียบเทียบเทคนิคการตกแต่งผิว: การเคลือบ UV เทียบกับการเคลือบลามิเนต สำหรับความทนทานและด้านความสวยงาม

เหตุใดแผ่นหินอ่อนที่เคลือบผิวแบบ UV ที่มีพื้นผิวเงาและทนต่อรอยขีดข่วน จึงได้รับความนิยมในตลาดมากขึ้น

แผ่นหินอ่อนที่เคลือบด้วย UV ได้รับความนิยมเพิ่มขึ้นอย่างมากในช่วงหลัง เนื่องจากให้พื้นผิวที่มีความเงาซึ่งเป็นที่ต้องการ และยังเพิ่มการป้องกันรอยขีดข่วนได้ดียิ่งขึ้น เมื่อเปรียบเทียบระหว่างการเคลือบแบบ UV กับการลามิเนตแบบธรรมดา จะพบว่ามีความแตกต่างกันอย่างชัดเจน โดยกระบวนการ UV ใช้แสงอัลตราไวโอเลตส่องไปยังโพลิเมอร์พิเศษ ทำให้วัสดุแข็งตัวทันทีเกือบจะในทันที สร้างชั้นผิวภายนอกที่ทนทานและมีอายุการใช้งานยาวนาน สิ่งที่ทำให้กระบวนการนี้โดดเด่นคือ ความสามารถในการทำให้สีสันชัดเจนและเข้มข้นยิ่งขึ้น ขณะเดียวกันยังลดระยะเวลาการผลิตลงอย่างมากเมื่อเทียบกับเทคนิคลามิเนตแบบดั้งเดิม สำหรับผู้ผลิตที่จัดการคำสั่งซื้อขนาดใหญ่ ปัจจัยด้านความเร็วนี้มีความสำคัญอย่างยิ่ง เพราะการผลิตที่รวดเร็วขึ้นหมายถึงศักยภาพในการทำกำไรที่เพิ่มขึ้น

เทคโนโลยีการเคลือบ UV ช่วยเพิ่มความทนทานและคุณภาพของพื้นผิวในการผลิตแผ่นหินอ่อนได้อย่างไร

การเคลือบด้วยรังสีอัลตราไวโอเลตทำงานโดยการใช้โพลิเมอร์เหลวพิเศษที่จะแข็งตัวอย่างรวดเร็วเมื่อได้รับแสงอัลตราไวโอเลต สิ่งนี้สร้างชั้นผิวที่เรียบเนียนและต่อเนื่อง ซึ่งทนต่อรอยขีดข่วน ต้านทานความเสียหายจากสารเคมี และป้องกันการซีดจางของสีจากการถูกแสงแดด โดยกระบวนการนี้ทำให้พื้นผิวมีความแข็งแรงเพิ่มขึ้นประมาณ 40 เปอร์เซ็นต์ เมื่อเทียบกับลามิเนตแบบดั้งเดิม รวมทั้งยังคงความเงาที่สม่ำเสมอตลอดการผลิต นอกจากนี้ ผู้ผลิตสามารถปรับความหนาของการเคลือบได้อย่างแม่นยำ เพื่อรักษารูปลักษณ์หินธรรมชาติที่สำคัญสำหรับผลิตภัณฑ์ระดับพรีเมียม พร้อมทั้งยังให้การป้องกันการสึกหรอได้อย่างมีประสิทธิภาพ

ข้อมูลเชิงลึกเกี่ยวกับการควบคุมคุณภาพจากโรงงานผลิตแผ่นหินอ่อน UV ขนาดกลาง

สำหรับผู้ผลิตระดับกลางที่ทำงานกับการเคลือบ UV ตัวเลขพูดแทนทุกอย่างได้เป็นอย่างดี: คุณภาพของการเคลือบผิวมีความสม่ำเสมอกว่า 99% เมื่อเซนเซอร์แบบเรียลไทม์ตรวจจับการเปลี่ยนแปลงของความหนาชั้นเคลือบที่เล็กเพียง 0.1 มม. การอบแห้งทันทีนี้ยังช่วยยับยั้งปัญหาที่เราทุกคนรู้จักกันดีจากวิธีดั้งเดิม เช่น การเกิดฟองอากาศหรือขอบชิ้นงานลอกออก ซึ่งหมายความว่าโรงงานจะเห็นอัตราการปฏิเสธสินค้าลดลงประมาณ 30 เปอร์เซ็นต์ สถาปนิกชื่นชอบความน่าเชื่อถือนี้เป็นอย่างมากเมื่อต้องการให้พื้นผิวเคลือบตรงกันทั่วทั้งบริเวณไซต์ก่อสร้าง ลองนึกถึงพื้นที่เชิงพาณิชย์ระดับพรีเมียมที่แผ่นทุกแผ่นจำเป็นต้องดูเหมือนกันทุกประการจากผนังหนึ่งไปยังอีกผนังหนึ่ง

การเลือก เครื่องทำแผ่นหินอ่อน พร้อมโมดูลลามิเนตขั้นสูงและระบบตกแต่งผิว

สำหรับการผลิตแผ่นหินอ่อนในปัจจุบัน เครื่องจักรจำเป็นต้องสามารถทำงานทั้งการเคลือบด้วยรังสี UV และการลามิเนตได้อย่างมีประสิทธิภาพ เพื่อรองรับกลุ่มตลาดที่หลากหลาย เมื่ออุปกรณ์สามารถทำพื้นผิวทั้งสองแบบได้ ผู้ผลิตจะได้รับความยืดหยุ่นอย่างแท้จริง พวกเขาสามารถผลิตแผ่นลามิเนตคุณภาพสูงสำหรับพื้นที่เชิงพาณิชย์ที่หรูหรา ขณะเดียวกันก็ยังคงเสนอผลิตภัณฑ์ที่เคลือบรังสี UV ในราคาประหยัดสำหรับคำสั่งซื้อจำนวนมาก ระบบที่มีประสิทธิภาพสูงสุดมักมาพร้อมหัวเครื่องจ่ายสารที่แม่นยำ ระบบปรับความหนาโดยอัตโนมัติ รวมถึงการตรวจสอบคุณภาพในตัวตลอดกระบวนการ คุณสมบัติเหล่านี้ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ทุกชิ้นจะออกมาดูดี ไม่ว่าลูกค้าจะต้องการงานระดับพรีเมียม หรือเพียงแค่ต้องการสิ่งที่ใช้งานได้จริงสำหรับการติดตั้งขนาดใหญ่

จัดให้การเลือกเครื่องจักรสอดคล้องกับกระบวนการผลิตและข้อกำหนดของสถานประกอบการของคุณ

เข้าใจบทบาทของการอัดรีด PVC ในการผลิตแผ่นหินอ่อน และความเข้ากันได้ของเครื่องจักร

กระบวนการอัดรีดพีวีซีเป็นหัวใจสำคัญในการผลิตแผ่นหินอ่อนเทียม ซึ่งหมายความว่าการที่กระบวนการนี้ทำงานได้อย่างราบรื่นร่วมกับอุปกรณ์ผลิตแผ่นหินจริงมีความสำคัญอย่างยิ่ง เมื่อทุกอย่างเชื่อมต่อกันอย่างเหมาะสม วัสดุจะไหลผ่านระบบอย่างต่อเนื่องโดยไม่ติดขัด ช่วยรักษาระดับความหนาให้สม่ำเสมอตลอดทั้งแผ่น และควบคุมความหนาแน่นให้คงที่ระหว่างแต่ละชุดการผลิต การปรับสมดุลผิดพลาดจะนำไปสู่ปัญหาต่างๆ เช่น พื้นผิวไม่เรียบ หรือวัสดุสูญเสียไป นั่นจึงเป็นเหตุผลที่ผู้ผลิตใช้เวลานานในการตรวจสอบให้แน่ใจว่าสายการอัดรีดของตนสอดคล้องกับขั้นตอนถัดไปในกระบวนการผลิตอย่างเหมาะสม การจัดแนวที่ดีระหว่างขั้นตอนต่างๆ เหล่านี้มีบทบาทสำคัญอย่างยิ่งในการผลิตสินค้าคุณภาพอย่างต่อเนื่องทุกวัน

แผ่นหิน UV เทียบกับหินธรรมชาติ: ความแตกต่างหลักในกระบวนการผลิต

งานหินแบบดั้งเดิมเกี่ยวข้องกับกระบวนการต่างๆ ที่ยุ่งเหยิง เช่น การขุดหิน การตัด และการขัด เหล่านี้สร้างของเสียจำนวนมาก แต่แผ่นหิน UV นั้นแตกต่างเพราะผลิตโดยใช้เทคนิคการผสม การอัด และการบ่มที่ทำได้อัตโนมัติ ระบบโดยรวมช่วยลดวัสดุเหลือทิ้งและประหยัดพลังงานได้ เนื่องจากสามารถวางวัสดุได้อย่างแม่นยำตรงจุดที่ต้องการ เมื่อจัดตั้งสถานที่ผลิตสำหรับการผลิตประเภทนี้ ผู้วางแผนจำเป็นต้องให้ความสำคัญกับพื้นที่ผสมสารเคมี สายการบ่มด้วยรังสี UV พิเศษ รวมถึงจุดควบคุมคุณภาพแบบดิจิทัล ไม่จำเป็นต้องใช้อุปกรณ์ตัดหนักหรือระบบจัดการฝุ่นที่ซับซ้อน ซึ่งมักพบในกระบวนการหินธรรมชาติ การมองในมุมนี้ก็ถือว่าสมเหตุสมผลใช่ไหม

การวางแผนสถานที่: พื้นที่ รูปแบบผัง และความต้องการการผลิตเพื่อการดำเนินงานผลิตแผ่นหินอย่างมีประสิทธิภาพ

การวางแผนสิ่งอำนวยความสะดวกที่ดีเริ่มต้นจากการพิจารณาว่าพื้นที่ถูกใช้งานอย่างไร วัสดุเคลื่อนย้ายไปมาในตำแหน่งใด และต้องการสาธารณูปโภคอะไรบ้าง เมื่อจัดตั้งสถานที่ดำเนินงาน ควรติดตั้งเครื่องผลิตแผ่นหินอ่อนไว้ในตำแหน่งที่ทำให้การจัดการวัสดุสะดวกขึ้น โดยไม่รบกวนพื้นที่สำหรับการบำรุงรักษาตามปกติ หรือการขยายกิจการในอนาคต สายการผลิตส่วนใหญ่จะใช้พื้นที่ระหว่าง 800 ถึง 1,200 ตารางฟุต แม้ว่าควรจัดสรรงบประมาณเพื่อเพิ่มพื้นที่สำหรับจัดเก็บวัตถุดิบและผลิตภัณฑ์สำเร็จรูปด้วย อย่าลืมข้อกำหนดด้านสาธารณูปโภคที่สำคัญเหล่านี้เช่นกัน ไฟฟ้าสามเฟส ระบบอากาศอัด และระบบระบายอากาศที่เหมาะสม ไม่ใช่แค่เป็นสิ่งที่ดีหากมี แต่จำเป็นอย่างยิ่งหากเราต้องการให้เครื่องจักรทำงานได้อย่างราบรื่นทุกวัน และรักษามาตรฐานคุณภาพอย่างสม่ำเสมอตลอดทุกกะการผลิต

ส่วน FAQ

คำถามที่ 1: เพราะเหตุใดแผ่นหินอ่อน UV และ PVC จึงได้รับความนิยมมากกว่าหินธรรมชาติ

ข้อดี: แผ่นหินอ่อน UV และพีวีซีได้รับความนิยมเนื่องจากมีความทนทานมากกว่า มีลักษณะสวยงามในหลากหลายการใช้งาน ต้นทุนต่ำกว่า และต้องการการดูแลรักษาน้อยกว่าเมื่อเทียบกับหินธรรมชาติ นอกจากนี้ยังทนต่อความเสียหายจากน้ำ รอยขีดข่วน และแรงกระแทกได้ดีกว่าหินธรรมชาติ

คำถามที่ 2: การทำให้เป็นระบบอัตโนมัติส่งผลต่อการผลิตแผ่นหินอ่อนอย่างไร

ข้อดี: การทำให้เป็นระบบอัตโนมัติช่วยเพิ่มประสิทธิภาพการผลิต โดยเร่งกระบวนการผลิตได้ประมาณ 45% ลดของเสียจากวัสดุลงประมาณ 32% และลดความจำเป็นในการใช้แรงงานคน ซึ่งช่วยลดต้นทุนดำเนินงานอย่างมีนัยสำคัญ

คำถามที่ 3: ความแตกต่างระหว่างการเคลือบ UV กับการเคลือบลามิเนตสำหรับแผ่นหินอ่อนคืออะไร

ข้อดี: การเคลือบ UV ให้ผิวเรียบที่มีความเงาและทนต่อรอยขีดข่วนได้ดี กว่าการเคลือบลามิเนต ช่วยเสริมความเข้มของสีและเพิ่มความเร็วในการผลิต นอกจากนี้ยังสร้างชั้นผิวนอกที่แข็งแกร่งกว่า ทนต่อรอยขีดข่วนและความเสียหายจากสิ่งแวดล้อมได้ดีขึ้น

คำถามที่ 4: พิจารณาเรื่องพลังงานอย่างไรสำหรับเครื่องจักรในการผลิตแผ่นหินอ่อน

A: การบริโภคพลังงานที่เหมาะสมคือต่ำกว่า 45 กิโลวัตต์ เพื่อรักษาระดับประสิทธิภาพโดยไม่เกิดค่าใช้จ่ายด้านพลังงานสูง เครื่องจักรที่มีอัตราการใช้พลังงาน 30-45 กิโลวัตต์ จะช่วยสร้างสมดุลระหว่างความเร็วและประสิทธิภาพด้านต้นทุนได้เป็นอย่างดี

คำถามที่ 5: เทคโนโลยีซีเอ็นซี (CNC) มีประโยชน์ต่อการผลิตแผ่นหินอ่อนอย่างไร

A: เทคโนโลยีซีเอ็นซี (CNC) ช่วยให้สามารถตัดได้อย่างแม่นยำ รักษามาตรฐานคุณภาพของผลิตภัณฑ์อย่างสม่ำเสมอ และลดของเสียจากวัสดุ ซึ่งช่วยลดต้นทุนการดำเนินงานและเพิ่มประสิทธิภาพในสภาพแวดล้อมการผลิตที่มีปริมาณสูง

สารบัญ

-

เข้าใจการทำงานของ เครื่องทำแผ่นหินอ่อน และขั้นตอนการผลิตหลัก

- ความต้องการแผ่นหินอ่อน UV และ PVC ที่เพิ่มสูงขึ้นในงานก่อสร้างและการออกแบบตกแต่งภายในสมัยใหม่

- หลักการพื้นฐาน: การผสม การอัด และการอบแห้งด้วยรังสี UV ที่รวมอยู่ในเครื่องผลิตแผ่นหินอ่อน

- จากงานแบบแมนนวลสู่ระบบอัตโนมัติ: การเปลี่ยนแปลงของอุตสาหกรรมไปสู่สายการผลิตแผ่นหินอ่อนแบบครบวงจร

- กรณีศึกษา: การเพิ่มประสิทธิภาพด้วยเครื่องผลิตแผ่นหินอัตโนมัติ

- การจับคู่ฟังก์ชันการทำงานของเครื่องจักรกับขนาดการผลิตและข้อกำหนดของกระบวนการทำงานของคุณ

- ประเมินพลังงาน สมรรถนะ และประสิทธิภาพการใช้พลังงานเพื่อผลตอบแทนจากการลงทุนในระยะยาว

- มั่นใจในความแม่นยำด้วยการผสานรวมเทคโนโลยีซีเอ็นซีขั้นสูงและเทคโนโลยีการตัด

-

เปรียบเทียบเทคนิคการตกแต่งผิว: การเคลือบ UV เทียบกับการเคลือบลามิเนต สำหรับความทนทานและด้านความสวยงาม

- เหตุใดแผ่นหินอ่อนที่เคลือบผิวแบบ UV ที่มีพื้นผิวเงาและทนต่อรอยขีดข่วน จึงได้รับความนิยมในตลาดมากขึ้น

- เทคโนโลยีการเคลือบ UV ช่วยเพิ่มความทนทานและคุณภาพของพื้นผิวในการผลิตแผ่นหินอ่อนได้อย่างไร

- ข้อมูลเชิงลึกเกี่ยวกับการควบคุมคุณภาพจากโรงงานผลิตแผ่นหินอ่อน UV ขนาดกลาง

- การเลือก เครื่องทำแผ่นหินอ่อน พร้อมโมดูลลามิเนตขั้นสูงและระบบตกแต่งผิว

- จัดให้การเลือกเครื่องจักรสอดคล้องกับกระบวนการผลิตและข้อกำหนดของสถานประกอบการของคุณ

- ส่วน FAQ